线摩擦式多驱机尾的革新与应用

平煤神马能源集团公司十一矿机修厂 胡文虎

随着平顶山煤业集团十一矿二次改扩建的完成,原煤生产能力大幅度提高。矿井开采深度、井下原煤运输距离的不断加大,增加了新式大功率线摩擦式多点驱动可伸缩胶带输送机(SSMD1000/3×75+1×75)的使用需求量。经过两年多的观察使用,笔者发现在井下生产过程中,随着割煤机的不断推进,转载机也随之前移。在JM-14回柱绞车牵引与转载机相接的线摩擦式多点驱动可伸缩胶带输送机机尾前移的过程中,因皮带机尾架结构强度低,加之矿井井下生产环境恶劣,稍有不慎皮带机尾架就会受拉变形,从而造成皮带跑偏,严重时会导致机尾架报废,增大了设备投入量和职工劳动强度,形成了安全隐患。为解决上述问题,提高线摩擦式多点驱动可伸缩胶带输送机的使用效率,对皮带机尾进行了革新自制,取得了良好成效。

一、革新原因

大功率线摩擦式多点驱动可伸缩胶带输送机(SSMD1000/3×75+1×75)在十一矿投入使用的两年多时间里,经过科研小组现场观察,结合使用单位的反馈信息,发现在井下恶劣的生产环境中,原装机尾存在着以下几方面缺点。

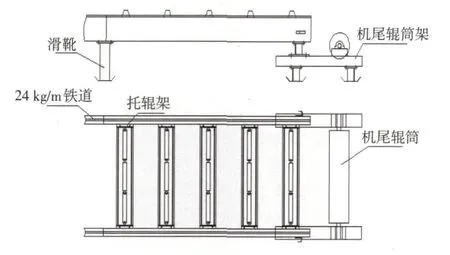

1.结构强度低。原装机尾架机身采用18#工字钢加工,托辊架使用50×5 mm角铁,滑靴使用8 mm铁板加工。由于矿井井下巷道压力大、巷道底板不平(有时还是煤底板)、滑靴底面积小,容易导致巷道底板卡死(滑靴陷于底板里)。多点驱动皮带机尾原装结构如图1所示。

图1 多点驱动皮带机尾原装结构

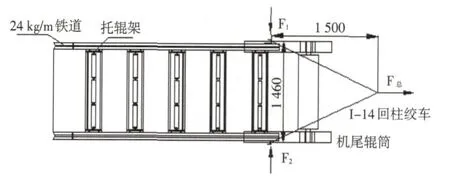

2.在井下生产过程中,随着割煤机的不断推进,转载机随之前移。在JM-14回柱绞车牵引与转载机相接的线摩擦式多点驱动可伸缩胶带输送机机尾前移的过程中,由于皮带机尾架结构强度低,矿井井下生产环境恶劣,容易导致皮带机尾架受拉变形,从而造成皮带跑偏,严重时会导致机尾架报废。JM-14回柱绞车牵引机尾架前移受力如图2所示。

图2 JM-14回柱绞车牵引机尾前移受力

3.使用时间短。该矿井井下单位线摩擦式多点驱动可伸缩胶带输送机机尾的实际使用情况表明,一个采面从开始到结束往往需要2~3台原装机尾,生产成本较大,造成了不必要的设备损失。

4.安全隐患多。由于原装皮带机尾架结构部件多,(机尾架组件过大,单件最大3 m×0.5 m×200 kg)在井下特殊的工作环境中,频繁的检修维护和更换安装会给井下职工的安全生产带来安全隐患。

二、革新目的

1.增大线摩擦式多点驱动可伸缩胶带输送机机尾的结构强度,提高设备工作的安全性和运输能力。

2.简化掉线摩擦式多点驱动可伸缩胶带输送机机尾辊筒架机构,提高机尾的整体强度。

3.减小线摩擦式多点驱动可伸缩胶带输送机机尾的日常检修维护量,降低职工劳动强度,提高工作效率。

4.降低生产成本,延长使用时间,增加经济效益。

三、设计方案

1.简化掉机尾辊筒架。由于机尾辊筒架部分结构繁琐、抗拉性弱,在研制过程中简化掉机尾辊筒架。通过对最后一节机尾主机架的改造,用20 mm 铁板焊制辊筒座直接安装在最后一节处。经过机构的简化,提高了机尾架的整体结构强度,同时降低了机尾的加工难度。

2.在托辊架不变的情况下,为提高主机架整体强度,在每节机尾主机架上增设2根12#工字钢横撑,以防止在井下生产过程中,随着割煤机的不断推进,转载机随之前移。使用JM-14回柱绞车拉动与转载机相接的线摩擦式多点驱动可伸缩胶带输送机机尾前移的过程中,机尾架在强拉力作用下不易变形。

3.在每节机尾主机架上,增设2条M30通心拉丝。以应对皮带机尾在长期使用中由于连接螺丝松动等外因引发的机尾主机架变形,可以通过每节2条通心拉丝两边的螺帽进行微调。

4.滑靴制作材料由8 mm 铁板改为20 mm 铁板,同时增加滑靴的底面积加工尺寸。这样就增大了滑靴与巷道底板的接触面积,防止滑靴与巷道底板因接触面积小而卡死(或陷于底板),避免了随着割煤机的推进,使用JM-14 回柱绞车拉动线摩擦式多点驱动可伸缩胶带输送机机尾前移的过程中造成机尾主机架变形或报废。

5.特别增设皮带防跑偏托辊、增大改造后机尾辊筒处的滑靴尺寸。并在该处滑靴底部钻地锚孔,加焊单体柱窝。通过地锚把滑靴固定在巷道底板上、并在滑靴和顶板间架立液压单体柱,使安装机尾辊筒的最后一节机尾主机架不易因皮带运转而摆动,从而有效防止了皮带跑偏等问题的出现。改造后的多点驱动皮带机尾结构如图3所示。

图3 改造后的多点驱动皮带机尾结构

技术说明:

(1)滑靴制作材料由8 mm 铁板改为20 mm 铁板,增大了滑靴尺寸,增加了滑靴与巷道底板的接触面积。

(2)每节机尾架上增设两条M30通心拉丝,实现对机尾变形的微调。

(3)每节机尾上增装两根12#工字钢横撑,增大了机尾整体结构强度。

(4)简化掉机尾辊筒架机构,使用20 mm铁板直接在机尾架最后一节处焊制辊筒座,用以安装机尾辊筒。

(5)增大机尾辊筒处的滑靴尺寸,钻制地锚孔,焊制抗圈。

四、研制进程及经费概算

1.研制进程。2012年1—2月成立革新攻关小组,制订科研规划,进行现场调研;2012年2—3月根据使用单位要求,结合生产实际,确定加工革新方案,并测绘加工图纸;2012年3—4月利用厂内现有设备加工制作样机,由十一矿掘六队试用,并进行跟踪验证;2012年4—5月,根据使用单位反馈信息,逐步改进,最终定型。

2.经费概算。主要项目经费见表1。

表1 主要项目经费

五、技术经济效益

1.直接效益。2012年,十一矿机修厂共为井下单位加工改进型机尾15套,改进型机尾的加工费用约为1.4万元/套(设备中心向我厂核算的加工单价),相比8 万/套的外购单价(由机电科了解),全年共节支约:(8万/套-1.4万/套)×15套(全年加工机尾数量)=99万元。

2.间接效益。使用改进型线摩擦式多点驱动可伸缩胶带输送机机尾只需1 套即可满足生产要求,2012年大约投入使用改进型机尾15 套。按照一个采面需要2 台原装机尾计算,理论上应投入使用原装机尾30套/年。如果全部使用改进型机尾,每年在数量上比使用原装机尾少投入15 套。共节支:8 万/套×15 套/年(全年加工机尾数量)=120 万元/年。因此,年度技术经济效益总计为:99万元/年(直接效益)+120万元/年(间接效益)=219万元/年。

3.社会效益。改进型线摩擦式多点驱动可伸缩胶带输送机机尾的投入使用提高了机尾的结构强度,减小了日常检修维护量,提高了机尾运行的可靠性,节省了因机尾的频繁检修和更换安装所耗费的大量人力物力,增加了生产效益。同时,因皮带机尾结构强度的提高,减少了因故障而造成皮带停运现象的出现,使皮带的运输能力得到了充分发挥,对建设高效现代化矿井产生了深远的影响。

六、使用效果比较

1.提高了机尾架的结构强度。改进型机尾架通过在每节机尾架加装2根12#工字钢横撑,用于支撑绞车牵引机尾时对机尾架所产生的向内位移的力。将滑靴材料由8 mm铁板改为20 mm铁板,增大了滑靴的底面积尺寸,增设两条M30通心拉丝可以对机尾架变形量进行微调。通过上述一系列改造,提高了机尾的结构强度,实现了对机尾架变形的纠正,大大提高了机尾架的运行可靠性。

2.降低职工的劳动强度。因原装皮带机尾结构强度低,井下生产环境恶劣,造成原装机尾故障频繁,使用单位必须投入大量工时进行日常检修维护。改进型机尾结构简单(直接简化掉机尾托辊架)、强度高(在每节机尾主机架上增设两根12#工字钢横撑等),在用JM-14回柱绞车拉动与转载机相接的线摩擦式多点驱动可伸缩胶带输送机机尾前移的过程中,即便有些许变形,也可以通过通心拉丝进行微调,大幅度减少了机尾的日常检修维护量,节省了大量的工时投入,从而降低了职工的劳动强度,提高了机尾的可操作性;

3.减少设备投入,降低生产成本。由于原装机尾存在的种种不足,一个采面从开始到结束往往需要2~3 台原装机尾。改进型机尾使用时间长,一般情况下,一个采面使用1套即可,节省了机尾的投入以及机尾的拆卸更换耗费掉的大量人力物力。

4.提高了设备可靠性,增加了生产效率。原装皮带机尾的高故障率造成的频繁停工严重影响了皮带运输能力的正常发挥,使井下生产受到运输瓶颈的制约;改进型机尾结构强度更高,使用时间更长,日常维修时间更短,有力地提高了线摩擦式多点驱动可伸缩胶带输送机的运输能力,从而提高了生产效率。

七、存在问题及处理方法

1.存在问题。在研制加工机尾部件的过程中,尽管最大限度地减少焊接,大量使用螺栓连接以便于拆卸运输。但个别部件仍然过于庞大(机尾架身长3 m,质量超过200 kg)给井下运输安装造成了一定困难。

2.处理办法。在不影响线摩擦式多点驱动可伸缩胶带输送机机尾架结构强度和使用性能的前提下,尽量简化机尾架结构,选用高强质轻的型材进行加工。