配方模块制丝关键工艺参数的优化设计

张强,师建全,董高峰,郭生云,杨蕾

1云南烟草科学研究院,云南 昆明 650106;

2红云红河集团,云南 昆明650202

卷烟配方和加工工艺的特色是卷烟企业自主核心技术的重要内容之一。目前,各卷烟企业根据原料分组基本原则,建立了包含主料配方、辅料配方和有其它功能的烟叶配方模块。在此基础上针对特定品牌和原料特点,在保证生产过程中对物理质量和加料成本不变的前提下,积极探索加工条件和工艺参数对配方模块内在质量的影响规律,研究合适的加工工艺参数、工艺路线、加工方式[1-6]。然而,由于烟草的复杂性,制丝主要工序的工艺参数与配方模块的内在质量有非常复杂的非线性关系,这使得许多线性方法使用起来非常不便。同时,配方模块是叶组配方的一个子系统,在对配方模块进行制丝工序评价时应把其放在叶组配方这个背景中进行系统的、全局性研究,用系统论的思想对其进行研究分析。

近年来,神经网络在烟草行业的配方设计中也有了广泛的应用,并取得了初步的成效。王涛[7]应用神经网络知识,建立了配方辅助设计系统。郭科等[8]应用BP神经网络建立了叶组配方的主要化学成分含量与其感官质量和烟气化学成分含量之间的非线性映射关系,在此基础上建立了相关的约束最优化模型并求解,由此得到所选取烟叶的最佳配方比例。田丽梅等[9]应用现代数理统计方法和非线性系统信息处理方法,经过实验设计,BP神经网络建模建立,模型优化,模型验证等一系列研究过程,达到了对卷烟表香配方优化的目的。但是,应用BP神经网络进行配方模块与工艺参数优化的研究未见文献报道。本项目依据生产实际经验,结合产品设计要求,从尽量减少实验次数,提高数据利用率出发,采用基于均匀设计原理的计算机直接设计[10]和神经网络模型优化的方法,分析配方模块与制丝主要工序的关键工艺参数的优化。

1 材料与方法

1.1 试验材料及试验设备

试验在红河卷烟厂进行,配方模块及料液为某三类烤烟型卷烟叶丝和料液。其中模块A主料配方模块,主要为该烤烟型卷烟品牌提供浓度和香气。模块C为辅料配方模块,主要为该烤烟型卷烟品牌提高抽吸舒适性。制丝设备为红河卷烟厂300 kg/h中试制丝线,每次投料100 kg。

1.2 取样与检测方法

每次试验参数经调整并稳定运行后,由专人按要求[11]在烘丝机物料出口处(冷却后)用取样盘取叶丝,每次试验取3次样,每次取5 kg,混合均匀后用四分法保留样品烟丝,卷制成单料烟,置于恒温恒湿箱(22℃,RH60%)内平衡48 h后,由有评吸资质人员进行评吸。先计算出每个单项的平均分,然后把每个单项的平均分相加即为评吸总分。感官评吸指标包括:谐调性、香气质、香气量、杂气、浓度、劲头、刺激性、干净度、回味和湿润,各项指标满分都为10分,总分为100分。

1.3 试验设计

1.3.1 主要工序及关键控制点的确定

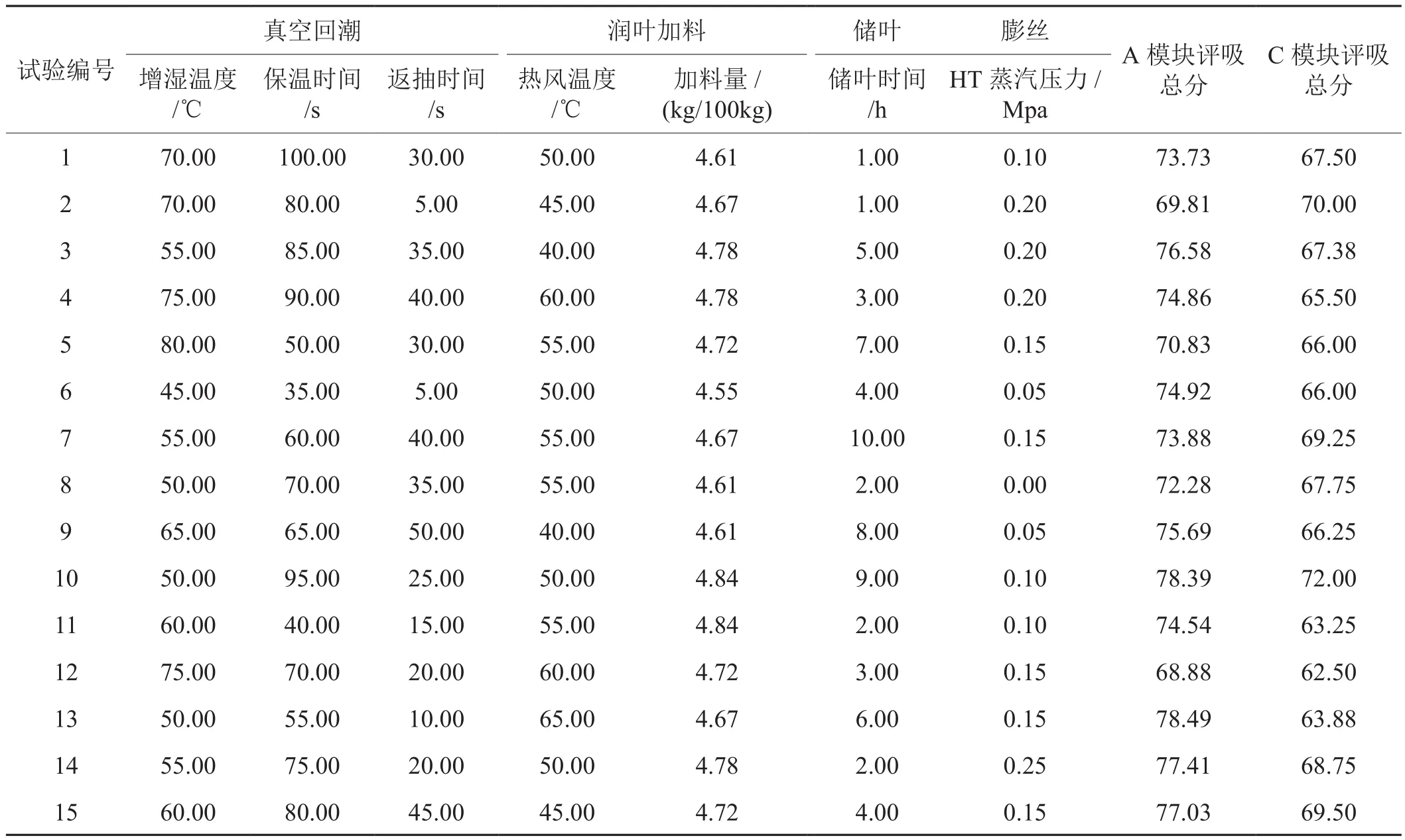

对现行200 kg/h中试制丝设备的运行状况、工艺参数以及料液的添加量进行分析,根据生产实际,以确保加工后叶丝的含水率等质量要求符合生产工艺的要求为前提,确定以真空回潮工序中的增湿温度、保温时间、反抽时间,润叶工序中的热风温度、加料量,储叶工序中的储叶时间,烟丝膨胀工序中的HT蒸汽压力,一共4个工序7个工艺参数为研究对象,分析不同实验组合对加工后烟丝感官质量的影响,其它工艺参数维持正常生产的水平,其中滚筒式烘丝机根据来料烟丝含水率及设定的目标含水率,通过PID运算自动调节筒壁温度,最终实现出口目标含水率的自动控制。

1.3.2 试验设计方案

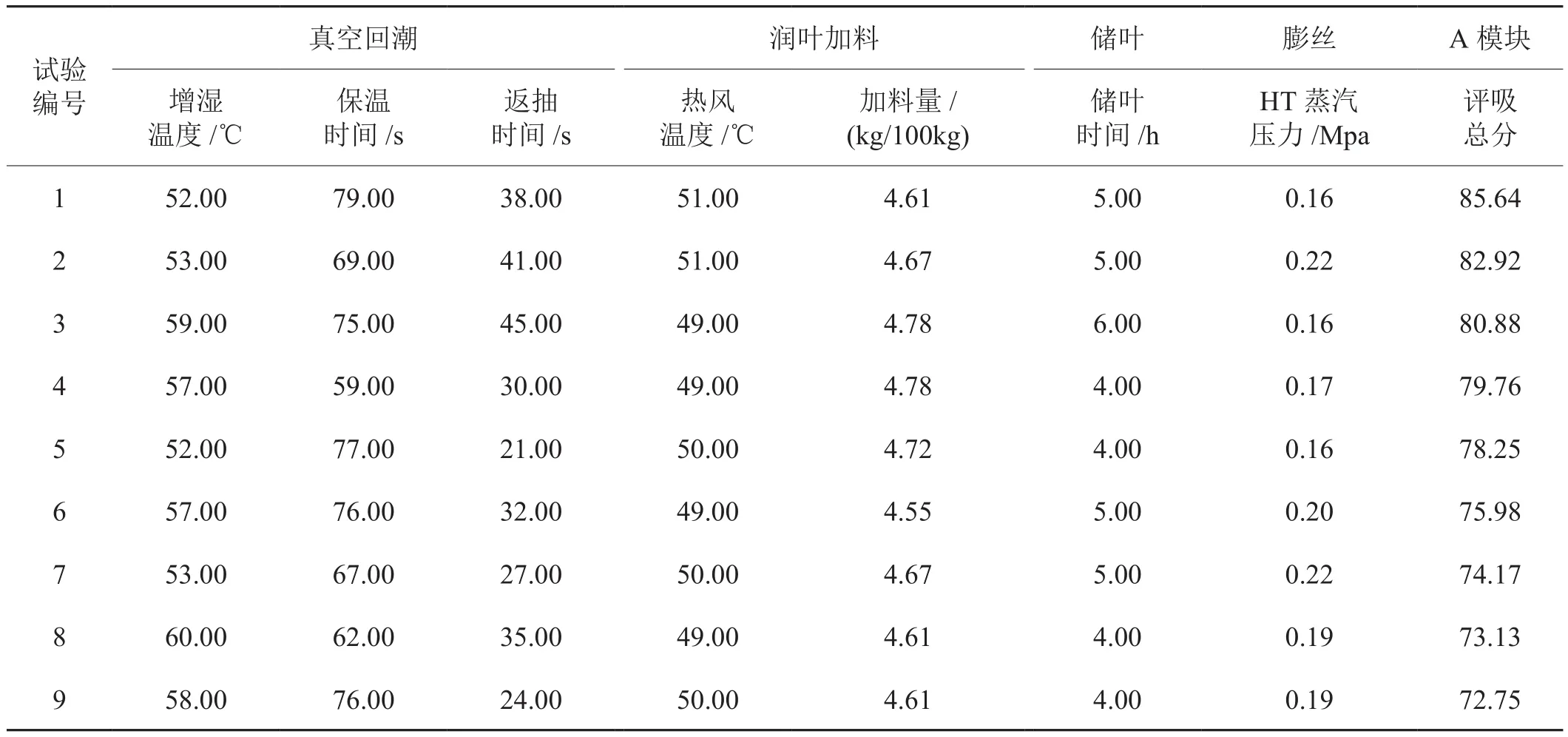

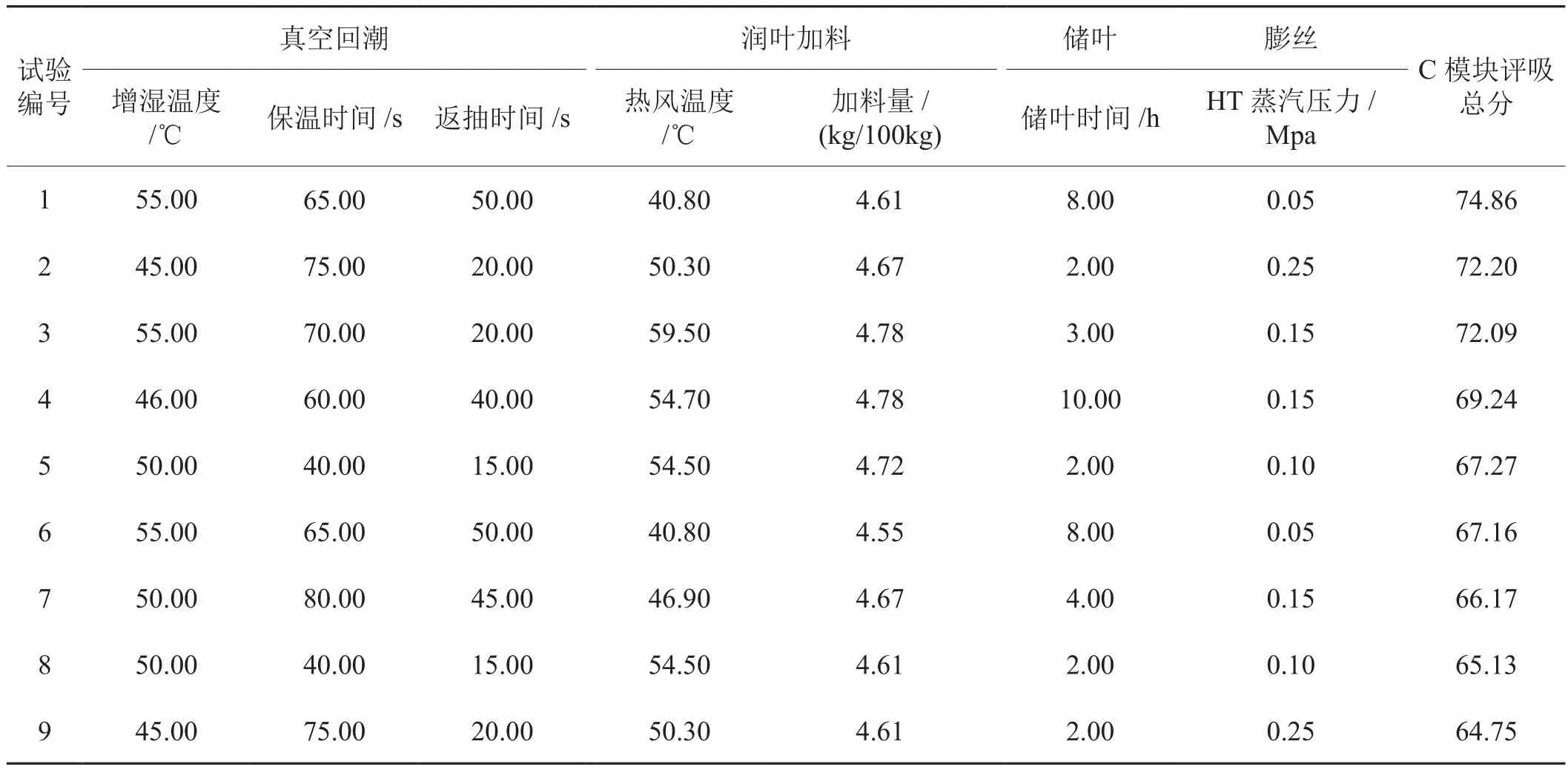

对选取的7工艺参数按照均匀设计试验方法进行实验设计(见表1),研究不同实验组合对加工后烟丝感官质量的影响;模块A、C分别按照设计的试验方案进行加工,并卷制成烟支进行评吸,然后分别以A模块、C模块组合实验的7个工艺参数为自变量,感官评吸(见表1)为因变量建立BP神经网络模型并优化;从优化后的模块A、C模块中分别选出感官评吸总分为高、中、低三个档次的工艺组合,并以品牌的叶组配方为背景进行正交试验设计,经卷制后感官评吸,最终挑选出最佳的工艺参数组合。

表1 7个工艺参数的均匀设计方案及感官评吸结果

2 结果分析

2.1 数据处理

7个工艺参数作为神经网络模型的输入值,评吸总分作为神经网络模型的预测值。每个工艺参数的量纲都不相同,需要对输入变量进行标准化变换。BP神经网络的隐层一般采用Sigmoid转换函数,常用的标准化变换方法有两种:一种是根据数据的最大值、最小值进行线性变换,将数据变换到[0,1]区间或[-1,1]区间;另外一种是统计数据的均值和标准差,再将样本数据变换为均值为0、标准差为1的数据,即近似标准正态分布N(0,1)。本文采用第2种标准化变换方法,将得到数据再进行0.1-0.9规格化后形成建模数据。

2.2 网络设计与样本划分

2.2.1 网络设计

以A模块、C模块7个工艺参数作为BP神经网络的输入值,感官评吸总分作为BP神经网络的输出值,分别建立A模块、C模块的制丝关键工艺参数的BP神经网络预测模型。

因此,BP神经网络的输入层单元数为7,输出层单元数为1。隐层单元数的确定尚无理论依据,一般按经验选取,通常隐含层节点数n1=(n+m)1/2+a,其中n为输入层节点数、m为输出层节点数,a为1-10的常数。经不断测试,最终构造的网络为7-10-1结构的3层BP神经网络。

2.2.2 样本划分

训练采用一种称为“提前结束”的策略进行。在A模块、C模块15个样本中随机选择9组样本作为训练样本,将输入的15组数据的20%,即3组样本作为验证样本,剩余3组样本则作为测试样本。BP网络建模与仿真在Matlab 7.0环境中进行。

2.2.3 模型的建立

本文中采用的BP神经网络迭代次数为2000次,允许误差为0.00001,输入函数为tansig,隐层采用tan-sigmoid饱和正切转换函数,输出函数为purelin,训练方法为Levenberg-Marquardt算法。以组合实验中7个工艺参数为自变量,感官评吸总分为因变量建立BP神经网络模型。

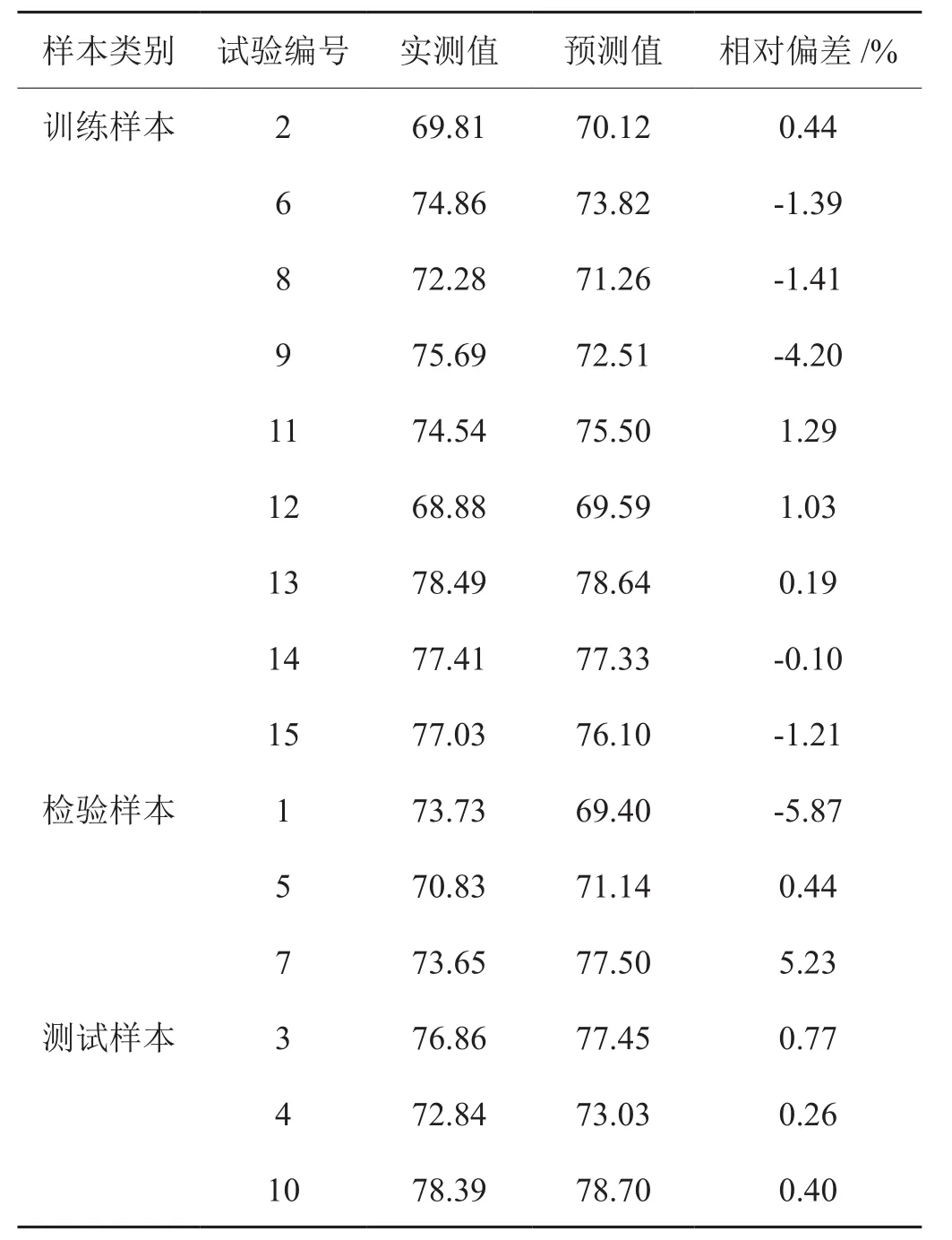

2.2.4 模型分析

训练神经网络的首要和根本任务是确保训练好的网络模型对非训练样本具有好的泛化能力(推广性)。训练完成后,调用sim( )函数,进行仿真,判断建立的模型是否已有效逼近样本所蕴含的规律,最直接和客观的指标是从总样本中随机抽取的非训练样本(检验样本和测试样本)误差是否和训练样本的误差一样小或稍大。

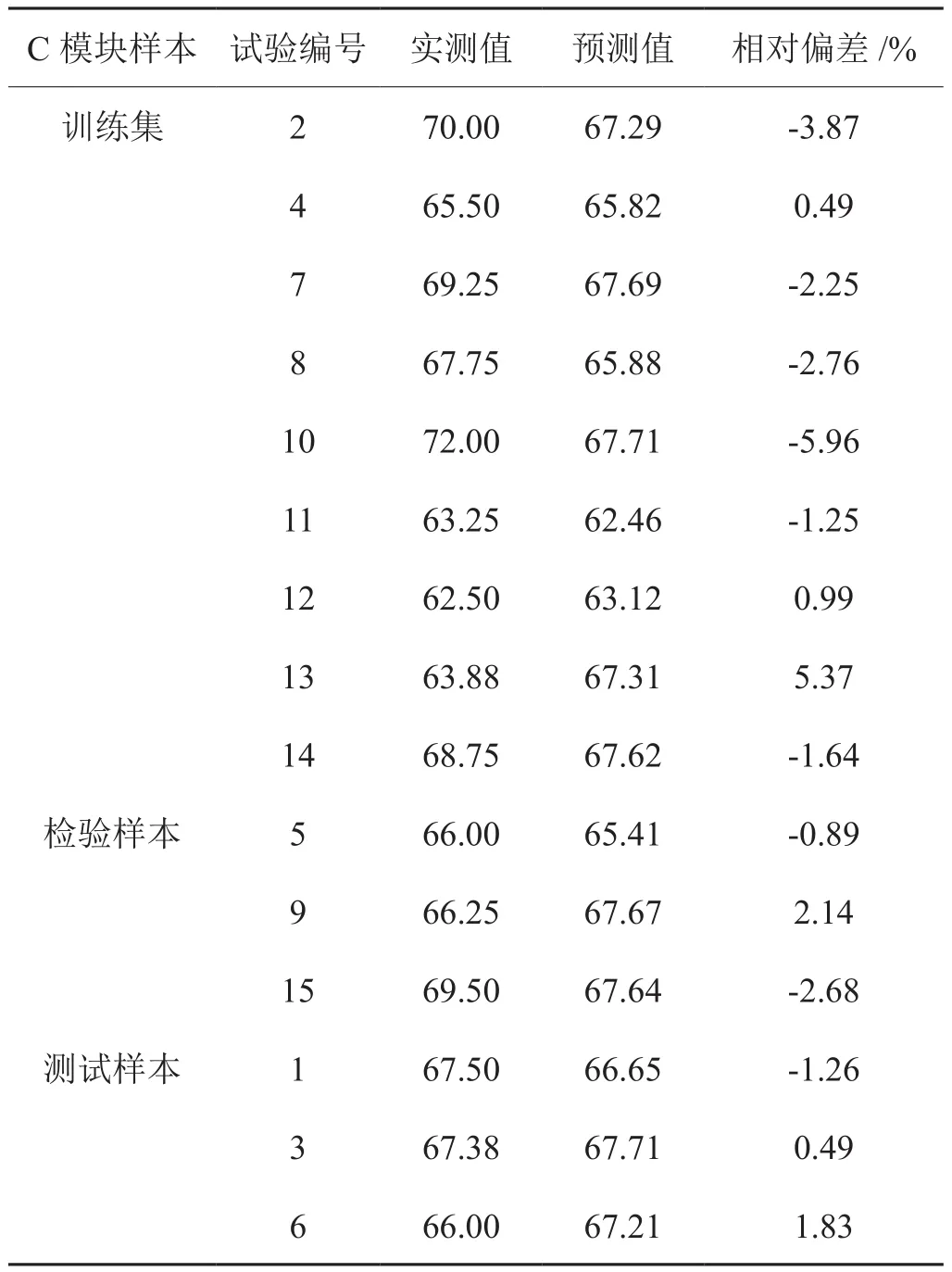

表2 A模块训练样本、检验样本和测试样本的相对偏差分析

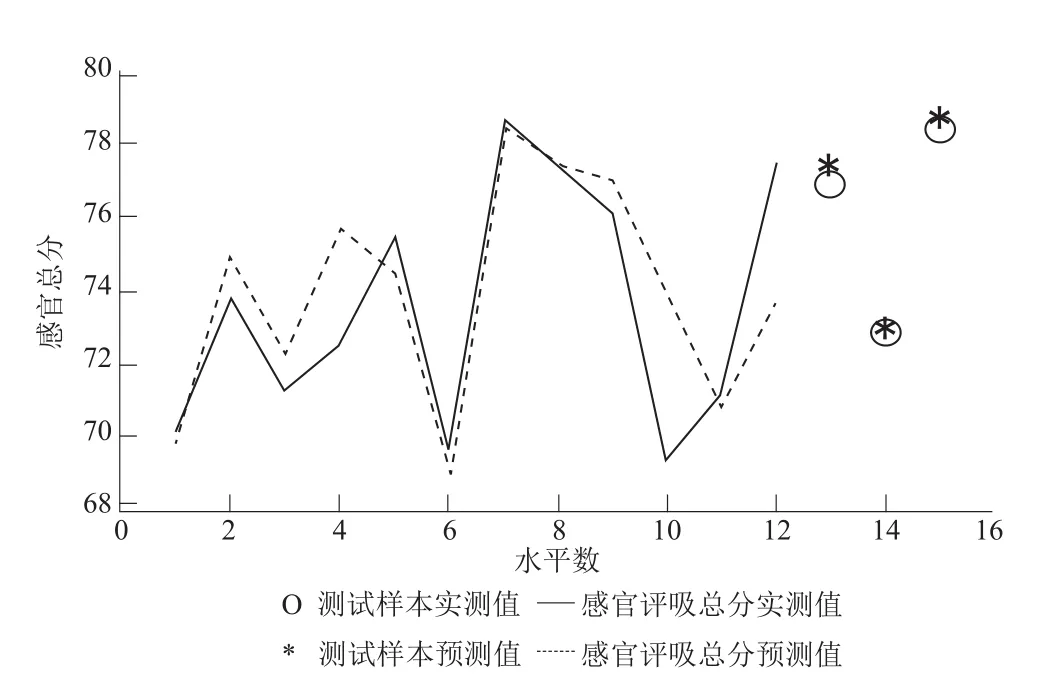

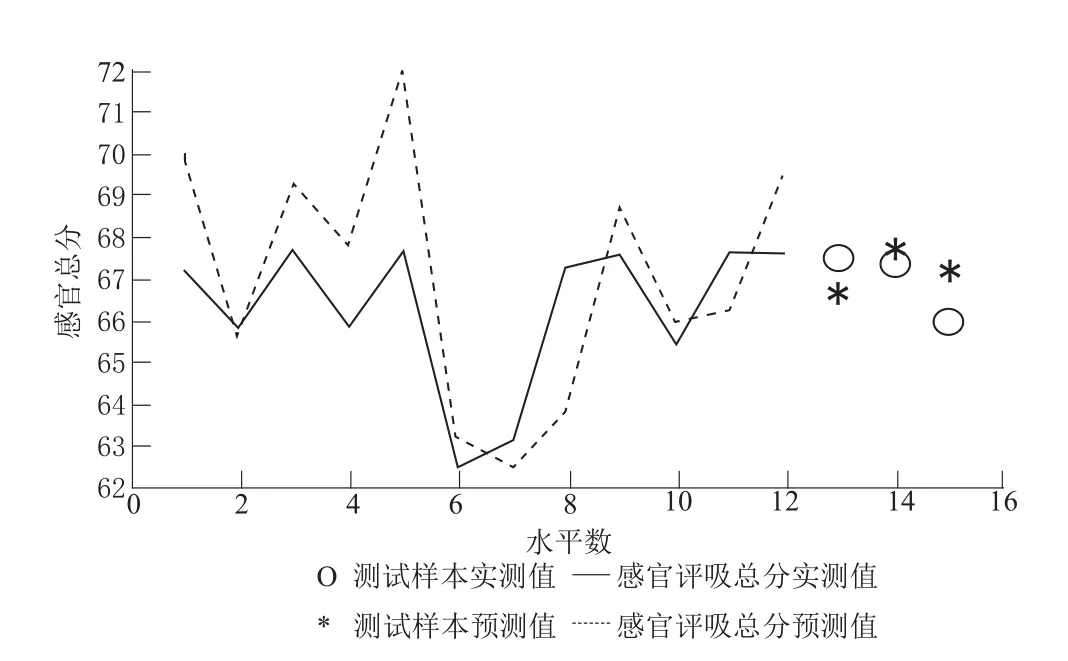

图1 A模块测试样本中预测误差对比曲线

表3 C模块训练样本、检验样本和测试样本感官评吸总分的相对偏差分析

图2 C模块测试样本中预测误差对比曲线

由表2、表3可知,A模块、C模块训练样本、检验样本和测试样本的感官评吸总分相对偏差较小;图1、图2中的实线的点为训练样本与检测样本的感官评吸总分预测值,虚线的点为训练样本与检测样本的感官评吸总分实测值,由图1、图2可知,实线和虚线的趋势比较一致,并且图2、图3中测试样本的感官评吸总分实测值(图中的“○”符号)与感官评吸总分预测值(图中的“*”字符号)的位置较接近,表明所建立模型的预测误差较小。同时以上分析也表明基于BP神经网络模型利用制丝关键工艺参数可以对A模块、C模块的感官评吸总分进行较好的预测,并且A模块和C模块测试样本的感官评吸总分的相对偏差接近于训练样本和检验样本的相对偏差,表明所建网络模型有较好的泛化能力,可以用来对A、C模块的关键工艺参数进一步的仿真、优化。

2.3 工艺参数的优化

工艺参数的优化实际上也是一个仿真的过程,A模块、C模块的7个关键制丝工艺参数的仿真数据,根据建模设置的范围和步长来设定。真空回潮工序中的增湿温度:40℃-80℃,步长为1℃;保温时间35 s-100 s,步长为1 s;反抽时间5 s - 50 s,步长为1 s。润叶工序中的热风温度40℃-65℃,步长为1℃;加料量4.61-4.84 kg/100kg,步长为0.01 kg/100kg;储叶工序的储叶时间0-10 h,步长为1 h。膨丝工序的HT蒸汽压力0-0.25 Mpa,步长为0.01 Mpa。对这7个工艺参数根据均匀实验设计[6]的要求进行设计。预测数据用所建BP神经网络模型进行仿真和筛选。

2.3.1 配方模块A关键工艺参数的筛选和验证

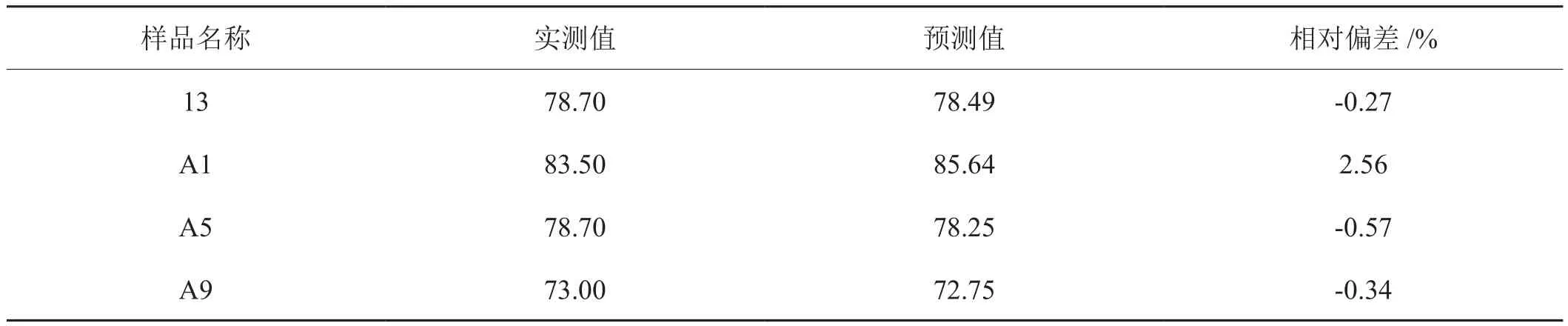

在仿真的结果中,以均匀设计试验的感官评吸总分的最低分68.88起开始筛选,选取感官评吸总分高、中、低三个档次共9个组合(见表4),其中高档次选取1号组合(A1),中档次选5号组合(A5),低档次选取9号组合(A9)。根据筛选出的工艺参数组合进行中试放样试验,并与均匀设计评吸总分最高的13号样品(见表1)进行对比评吸。由表5可知,中档次和低档次感官评吸总分的预测值与感官评吸总分的实际值相对偏差较小,高档次感官评吸总分的预测值与感官评吸总分的实际值相对偏差相对较大,但整体优化效果明显,说明模块A关键工艺参数的筛选较合理。由表6可知,筛选工艺参数组合的预测值与实际值的相对偏差不大,表明A模块所建立的模型优化的结果较好。

表4 配方模块A关键工艺参数的筛选

表5 配方模块A工艺参数筛选组合的感官评吸结果

表6 配方模块A工艺参数的筛选感官验证结果

2.3.2 配方模块C优化结果分析

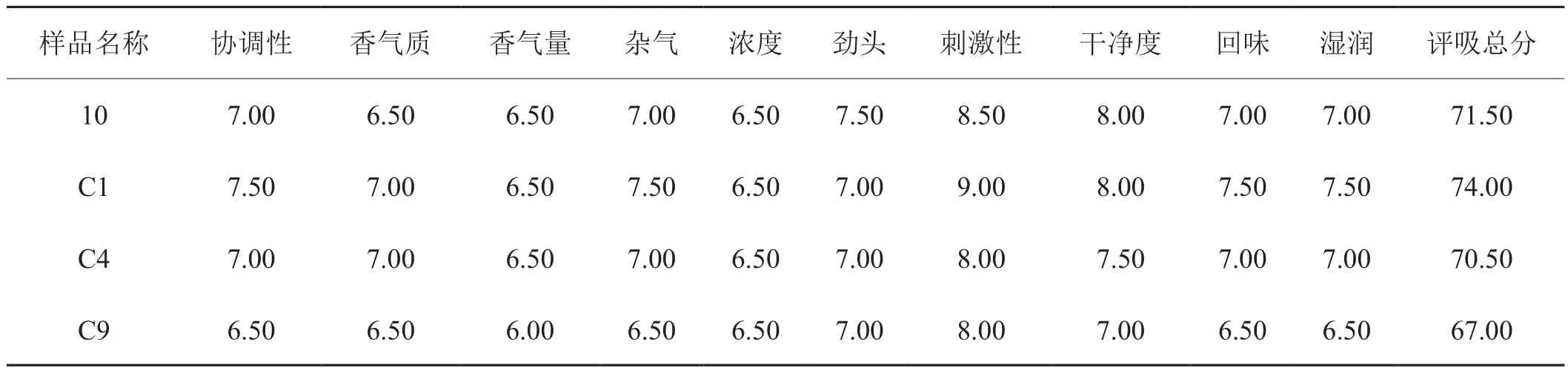

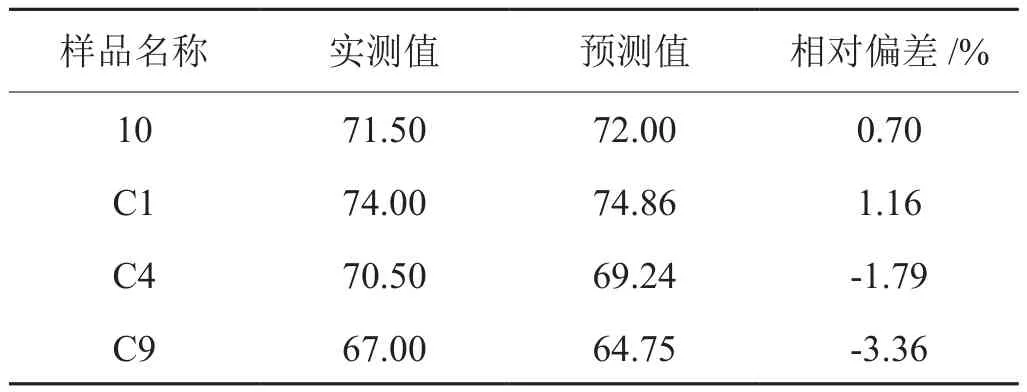

在仿真的结果中,以均匀设计试验的感官评吸总分的最低分62.50起开始筛选,选取感官评吸总分高、中、低三个档次共9个组合(见表7),其中高档次选取1号组合(C1),中档次选4号组合(C4),低档次选取9号组合(C9)。根据筛选出的工艺参数组合进行中试放样试验,并与均匀设计评吸总分最高的10号样品(见表1)进行对比评吸。由表8可知,高档次和中档次感官评吸总分的预测值与感官评吸总分的实际值相对偏差较小,低档次感官评吸总分的预测值与感官评吸总分的实际值相对偏差相对较大,但整体优化效果明显,说明模块C关键工艺参数的筛选较合理。由表9可知,筛选工艺参数组合的预测值与实际值的相对偏差不大,表明C模块所建立的模型优化的结果较好。

表7 配方模块C关键工艺参数的筛选

表8 配方模块C工艺参数筛选组合的感官评吸结果

表9 配方模块C工艺参数的筛选感官验证结果

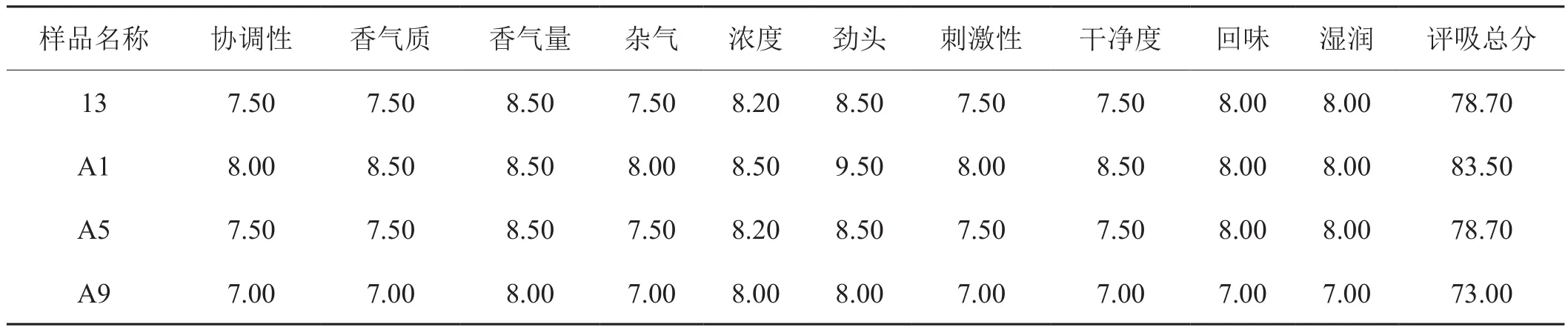

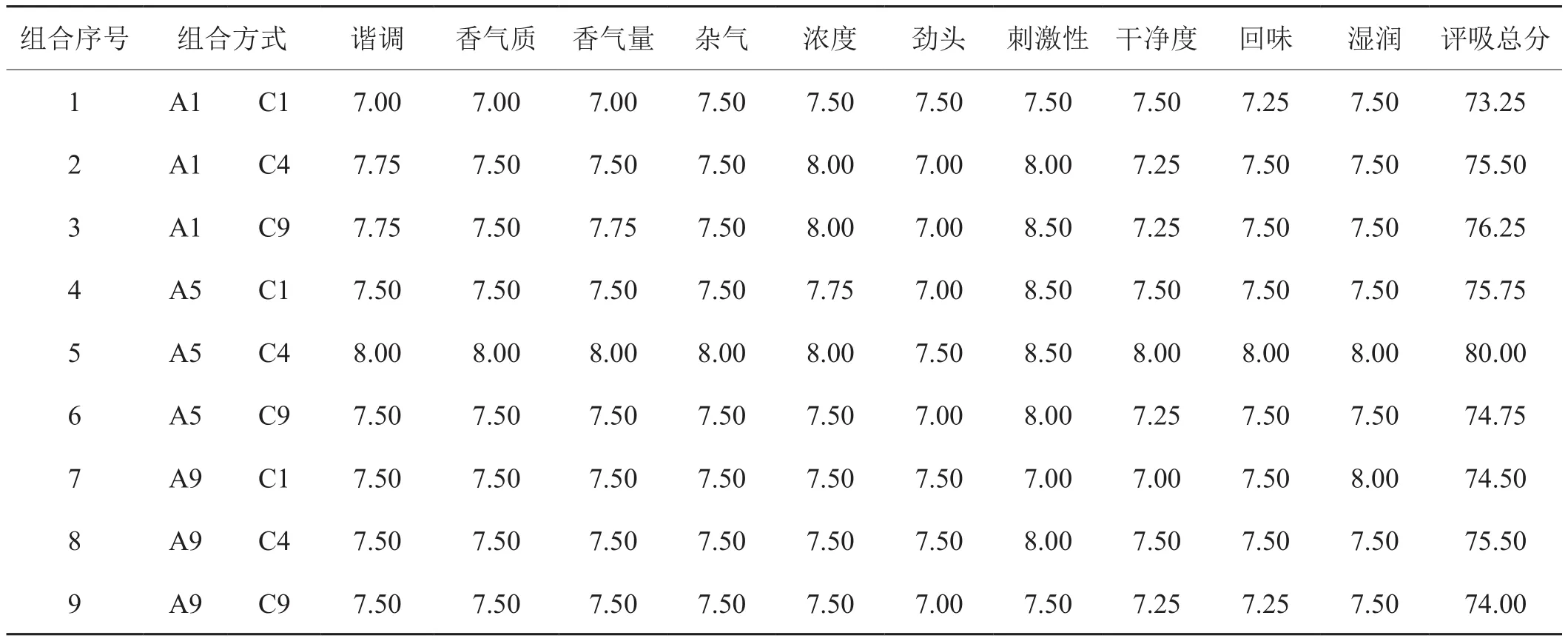

2.4 配方模块A与配方模块C的正交试验分析

在制丝工艺参数优化结果中,A模块筛选出三个工艺组合(A1、A5、A9),C模块筛选出三个工艺组合(C1、C4、C9)。将两者进行正交试验设计,共设计9个试验组合,并以某三类烤烟型卷烟叶组配方为背景(添加比例不变),把9个试验组合分别添加到叶组背景中,经专家评吸,结果如下表所示。

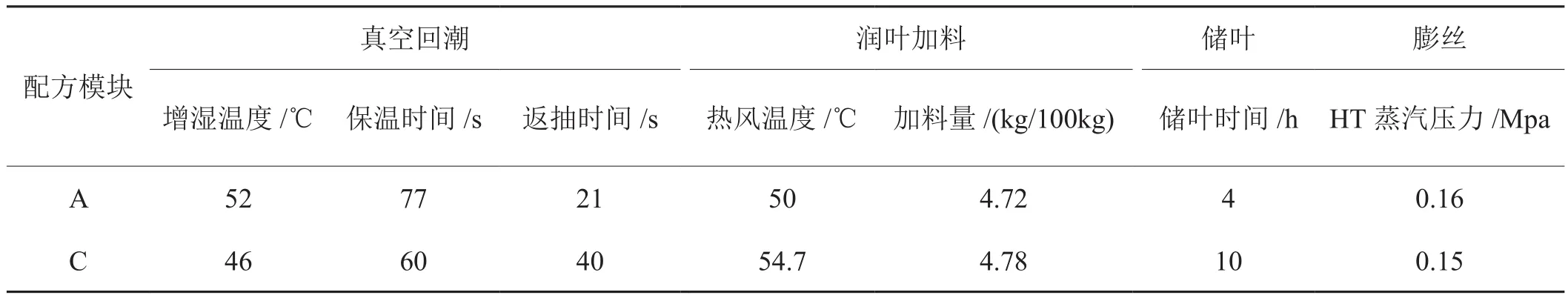

由表10可知,组合5也即配方模块A的第5个组合和配方模块C的第4个组合,感官评吸总分最高,感官质量最好,因此选取组合号为5的工艺组合为A模块和C模块的最佳工艺组合。因此,经过均匀实验设计、BP神经网络分析和正交实验设计,并经感官评吸验证,确定了A模块、C模块最佳的工艺参数组合(见表11)。

表10 配方模块A和配方模块C组合后的评吸结果

表11 A模块、C模块组合最佳工艺参数组合

3 结论

通过均匀实验设计、BP神经网络的优化,可减少了显式模型带来的大量模型分析和复杂的模型维护工作,为制丝工艺参数的优化提供一定的参考。

经BP神经网络优化后的工艺参数组合的评吸总分比优化前的高,可能是均匀设计保证了实验点在实验空间的均匀分布,使工艺参数的组合更趋于合理、组合更加优化。

A模块与C模块优化后,其评吸总分中等的两个模块组合后评吸效果最佳,这表明在实际工作中对模块进行工艺优化时,不能只注重局部最佳,而更要关注全局最佳,系统考虑整个工艺的优化设计。

本条件下所建立的BP神经网络,预测 A模块、C模块在试验范围内不同参数组合下的感官评吸总分有很好的精确度,可为研究制丝工艺参数对模块配方的优化设计提供了新思路和新方法,但是不同卷烟企业在不同品牌中使用的烟叶质量和工艺设备不尽相同,需根据实际情况进行调整。

[1] 王兵,杨达辉,林平,等.新的卷烟生产工序品质评价方法的建立[J]. 烟草科技,2002(11):16-18.

[2] 张强,董高峰,李红武,等.滚筒烘丝机工艺参数对烤烟感官质量的影响 [J].烟草科技,2011(11):10-18.

[3] 江家森,卢新万. 制丝叶丝生产线关键工艺参数组合优化研究[J].科技创新导报,2010(5):250.

[4] 吕希胜,姜滢. 制丝线工艺参数管理系统[J]. 机械设计与制造,2011(5):240-242.

[5] 金殿明,孙海平,金岚峰. 制丝工艺参数优化研究 [C]//中国烟草学会2010年学术年会论文集,2010:354-358.

[6] 杨俊杰,欧阳敏,王华君. 制丝线关键工序工艺参数的优化[C]//中国烟草学会工业专业委员会烟草工艺学术研讨会论文集,2010: 49-53.

[7] 王涛. BP神经网络在配方辅助设计系统中的应用与研究[D]. 青岛:中国海洋大学出版社,2008.

[8] 郭科,薛源,胡丹,等.基于组合优化的卷烟叶组配方设计[J].中国烟草学报,2007,13(2):21-23,32.

[9] 田丽梅,张强,和智君,等.基于BP神经网络的卷烟表香配方设计及优化[J].云南大学学报(自然科学版),2010(S1):76-80.

[10] 方开泰.实用多元统计分析[M].上海:华东师范大学出版社,1999:291-302.

[11] 胡建军,周冀衡,熊燕,等.烘丝工艺参数对烘后叶丝质量影响的研究[J].中国烟草学报,2007,13(6):24-29.