氢氧化钠催化多聚甲醛与苯酚缩聚工艺对树脂性能的影响*

左继成,陈自春,时辰杰

(1.沈阳理工大学 材料科学与工程学院,辽宁沈阳,110159;2.锦州开元石化有限责任公司,辽宁 锦州 121001)

氢氧化钠催化多聚甲醛与苯酚缩聚工艺对树脂性能的影响*

左继成1,陈自春2,时辰杰1

(1.沈阳理工大学 材料科学与工程学院,辽宁沈阳,110159;2.锦州开元石化有限责任公司,辽宁 锦州 121001)

采用氢氧化钠催化多聚甲醛与苯酚合成酚醛树脂。在氢氧化钠用量、水量恒定和加成工艺条件不变情况下,研究了缩聚温度、缩聚时间对产品黏度、固含量、拉伸强度及可发性的影响,并用红外光谱对产品进行表征。结果表明:与缩聚温度相比,产品的黏度对缩聚时间敏感;与缩聚时间相比,产品的固含量对缩聚温度敏感,产品的拉伸强度对缩聚温度敏感;产品黏度和固含量综合影响泡沫的质量;红外光谱表明产品的分子结构含有酚醛树脂的特征官能团。

多聚甲醛;苯酚;氢氧化钠催化;缩聚

前言

研究表明[1~4],采用不含水的多聚甲醛代替甲醛水溶液生产酚醛树脂是可行的,所得树脂质量可比传统生产方法所得的高。与传统生产方法比较,采用多聚甲醛生产酚醛树脂过程中无废水产生,可实现清洁生产;树脂含水量范围通过引入水量控制,省去真空脱水的操作。

目前,多聚甲醛代替甲醛水溶液生产酚醛树脂还处于研究阶段,工业生产还不太成熟。其主要原因是人们对影响树脂质量的因素及其控制还没完全弄清楚。

在碱性条件下,多聚甲醛与苯酚合成酚醛树脂的反应分为三个历程:多聚甲醛水解生成甲二醇和甲醛;甲二醇和甲醛与苯酚加成生成低聚体;低聚体与苯酚、甲二醇、甲醛以及低聚体间缩聚。本研究表明,反应前期放热剧烈,且剧烈程度随水浴温度增高而剧增,待多聚甲醛颗粒消失后,反应体系的温度与水浴温度相当,故本研究把整个合成过程分成两个阶段,前期低温进行,控制体系温度不自动超过70℃,使反应以水解和加成反应为主,并防止暴聚喷溅,后期反应温度控制在70℃以上,使反应以缩聚为主[5]。

本文在前期研究基础上,恒定碱用量、水量及加成工艺条件下,研究缩聚温度和缩聚时间对树脂性能的影响。

1 实验部分

1.1 主要实验原料及仪器设备

多聚甲醛:工业级,沈阳市光兰化工贸易有限公司;苯酚:工业级,沈阳瑞兴精细化工有限公司;氢氧化钠:化学纯,沈阳诚工试剂有限公司;表面活性剂、发泡剂、固化剂:工业级,营口象园新材料科技有限公司。

RGJ-10电子万能实验机,四川瑞格尔仪器有限公司;XTU-22冲击试验机,承德大华试验机有限公司;NXS-11A旋转黏度计,成都仪器厂;Avatar360傅里叶红外光谱仪,美国Nicolet公司。

1.2 树脂合成工艺和测试试样制备

将94g苯酚和4g、25%氢氧化钠溶液加入三口烧瓶中,水浴加热至60℃,恒温10min左右,一次性加入54g多聚甲醛,在水浴温度保持60℃恒定不变情况下反应3h,之后在设定水浴温度下缩聚反应1~3h,然后降温出料。

按一定比例,将自制酚醛树脂和固化剂搅拌均匀后倒入样条模具中,然后置于鼓风干燥箱中于63℃固化1.5h,制成拉伸和冲击试样。

按一定比例将自制酚醛树脂与表面活性剂、发泡剂、固化剂等液体助剂充分混合均匀后,迅速倒入纸杯,并置于恒温烘箱中发泡,制成发泡体。

1.3 产品性能测试

按GB/T 14074.5-1993测定所制备树脂的固含量;按GB/T1843-1996测定冲击强度;按GB2568-1981测定拉伸性能;采用旋转黏度计在20℃下测定树脂的运动黏度。

2 结果与讨论

2.1 树脂结构和表征

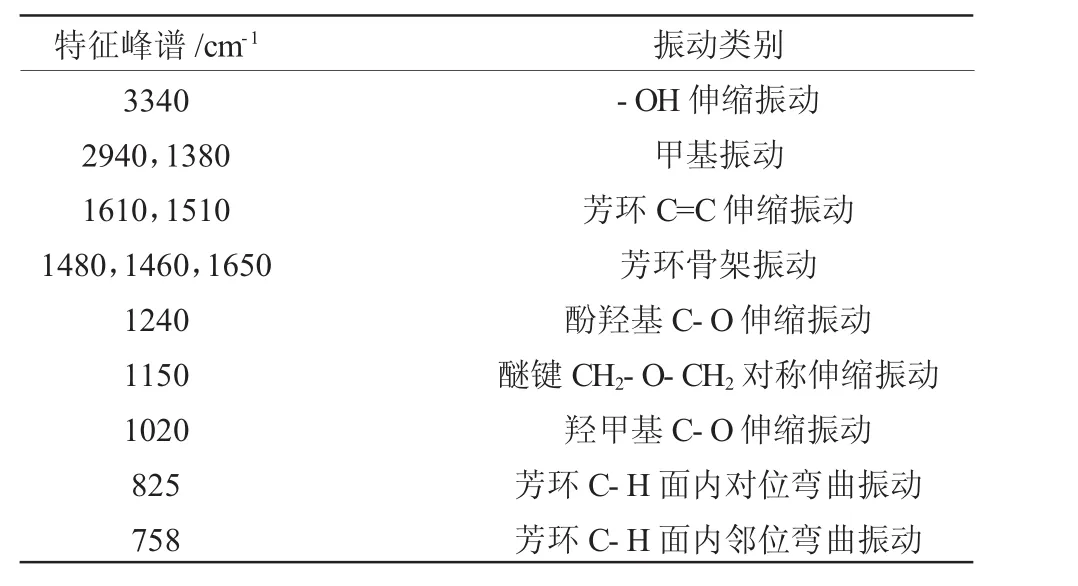

制得的酚醛树脂的红外光谱见图1,各主要峰对应的可能官能团见表1。

由图1看出,树脂在758cm-1和825cm-1都有明显吸收,前者吸收较强,这说明苯酚邻对位上都有反应,但邻位上反应较多;3340 cm-1是-OH的伸缩振动吸收峰,强而宽;1610 cm-1为苯环的伸缩振动吸收峰;1020 cm-1是羟甲基C-O的伸缩振动吸收峰,羟甲基为可发性甲阶酚醛树脂特有的活性基团;树脂在1150cm-1处有较明显吸收,这说明树脂中含有一定的醚键。

图1 树脂红外光谱Fig.1The IR spectra of resin

表1表明,所合成树脂的分子结构具有酚醛树脂特征官能团。

表1 树脂红外特征吸收谱峰与官能团对应表[6~8]Table 1The IR characteristic absorption peaks and their corresponding functional groups of the resins

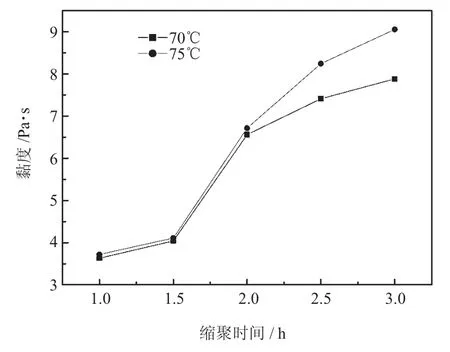

2.2 缩聚反应温度和时间对树脂黏度的影响

图2 树脂黏度与缩聚反应温度和时间的关系Fig.2The relation between the resin viscosity and the polycondensation temperature and time

图2表明:树脂黏度随缩聚反应时间延长而增加;1.5h前,黏度增加较缓,1.5h至2.0h期间增加快,2.0h后增加又变缓。本研究中,甲醛单元与苯酚单元的物质量比为1.8,甲醛单元过量。在水浴温度保持60℃恒定不变情况下反应3h时,打开塞子,能闻到强烈的刺激性气味并很灼眼,这说明水解产物甲醛仍大量存在,甲醛与苯酚的加成反应还没结束。故在缩聚的前1.5h,体系内的反应仍以甲醛与苯酚的加成反应为主,树脂黏度的增加是低聚体的浓度随加成反应的进行所致,并受缩聚反应温度影响较小。缩聚反应1.5h至2.0h期间,体系内的反应以低聚体间缩聚反应为主,树脂黏度增加快,受缩聚反应温度影响也较小。缩聚反应2.0h后,体系内的反应以更高聚体间缩聚反应为主,但由于高聚体浓度低,体系黏度高,缩聚反应很缓慢,故黏度上升变缓。此时,若缩聚温度高,体系黏度变低,高聚体间碰撞几率高,这些都有利于缩聚反应的进行,甚至引起少量交联,故树脂黏度受缩聚反应温度影响显著,且随时间延长更显著。

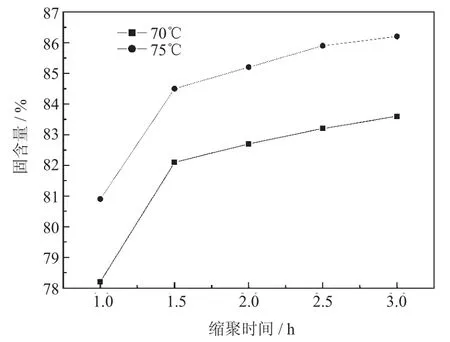

2.3 缩聚反应温度和时间对树脂固含量的影响

图3 树脂固含量与缩聚反应温度和时间的关系Fig.3The relation of resin solid content and the polycondensation temperature and time

图3表明:树脂固含量随缩聚反应时间延长而增加,随缩聚温度提高而增加;1.5h前,固含量增加较快,1.5h后增加缓慢。在缩聚的前1.5h,体系内的反应以甲醛与苯酚的加成反应为主,生成物为难挥发的低聚体,体系中易挥发组分甲醛逐渐被消耗,故固含量增加较快;1.5h后,体系内的反应以低聚体间缩聚反应为主,伴随少量的甲醛与苯酚的加成反应,故固含量随时间延续增加变缓慢。当缩聚反应温度提高时,体系内甲醛因与苯酚和低聚体反应的速度增加而加速消耗,故固含量随温度提高而显著增加。所以,为降低产品中流离甲醛的含量可综合考虑延长缩聚反应时间和提高缩聚温度。

2.4 缩聚反应温度和时间对树脂拉伸强度的影响

图4表明:树脂拉伸强度随缩聚反应时间延长而增加,随缩聚温度提高而增加;1.5h前,拉伸强度增加较快,1.5h后增加缓慢。树脂在酸固化剂作用固化时,低聚体直接相互反应而形成体型结构。1.5h前,体系内低聚体浓度随时间延长而显著增高,固化后体型结构的网格数量多,承受拉伸拉强度就越大。1.5h后,甲醛和苯酚的浓度很低,低聚体生成速度缓慢,致使固化后体型结构的网格数量增加缓慢,拉伸强度随之增加就缓慢。当缩聚反应温度提高时,1.5h前,体系中缩聚体的浓度随温度提高显著增加;1.5h后,缩聚体的相对分子质量增加,甚至有少量大相对分子质量缩聚体生成。这些都使拉伸强度随缩聚温度增加而显著提高。

图4 树脂拉伸强度与缩聚反应温度和时间的关系Fig.4The relation of resin tensile strength and the polycondensation temperature and time

2.5 缩聚反应温度和时间对树脂颜色的影响

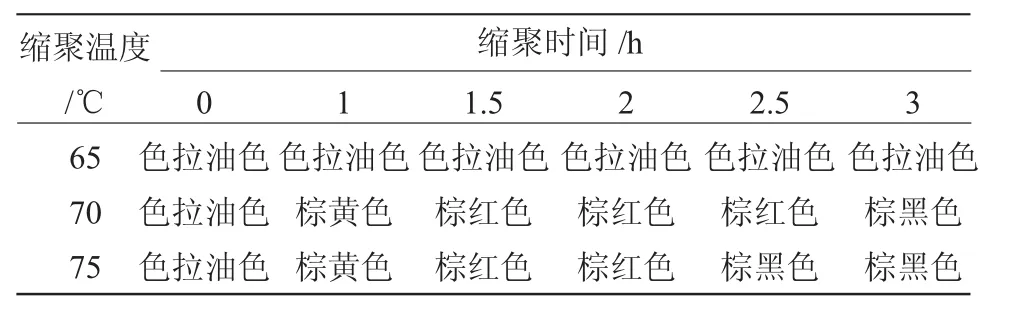

在水浴温度保持60℃恒定不变情况下,缩合反应3h后,分别在65℃、70℃、75℃下缩聚1~3h,体系颜色随缩聚时间变化情况见表2所示。

表2 体系颜色与缩聚温度和时间的关系Table 2The relation of system color and the polycondensation temperature and time

表2表明:在70℃以下进行缩聚反应,体系的颜色随缩聚时间延续无明显变化;70℃以上进行缩聚反应,体系的颜色随缩聚时间延续而不断加深。缩聚反应在70℃以上发生[5],故70℃以下时,低聚体之间不发生缩聚反应,体系的分子结构不发生明显变化,颜色不变;70℃以上时,随着时间的延续,低聚体间、各种缩聚体间都发生缩聚反应,体系的分子结构不断发生变化,体系颜色也随之变化。

实验中发现,缩聚反应温度越高,体系颜色由色拉油色转变到棕红色的时间越短。这是因为,温度高,缩聚体间发生缩聚反应的速度加快,体系分子结构变化快。

2.6 缩聚反应温度对树脂可发性的影响

在水浴温度保持60℃恒定不变情况下缩合反应3h后,分别在65℃、70℃、75℃下缩聚1~3h,用所得树脂进行发泡实验。

65℃缩聚3h所得树脂发泡时,1min左右起泡,泡体发展快,1min左右泡体生长结束;泡孔直径大,约1~3mm;径向收缩大,泡体为黄色。65℃缩聚所得树脂中主要成分是低聚体,羟甲基浓度大,活性高,固化反应快,放热快,促进发泡剂快速汽化,故发泡快。65℃缩聚所得树脂中含有较多游离甲醛,在发泡过程中,甲醛起发泡剂的作用,而且此种树脂黏度低,泡沫壁抗张力低,这些致使泡孔直径大。树脂黏度低和发泡速度快造成径向收缩大。

70℃缩聚100min所得树脂发泡时,2min左右起泡,泡体发展慢,3min左右生长结束;泡孔直径小,约0.5~1mm;泡体密度约65kg/m3;径向稍有收缩,泡体白色。70℃缩聚所得树脂中主要成分是高相对分子质量缩聚体,黏度高,泡沫壁抗张力大,束缚发泡剂膨胀过大,故泡孔直径小,泡体径向收缩小。

75℃缩聚100min所得树脂发泡时,2min左右起泡,泡体发展慢,3min左右生长结束;泡孔直径小,约0.5mm;泡体密度约60kg/m3;径向稍有收缩,泡体白色略呈粉色。与70℃缩聚所得树脂相比,75℃缩聚所得树脂固含量高,体系中水分少,在泡沫起泡成型过程中,吸收热量有所减少,固化快,致使泡孔直径变小,泡体径向收缩变小。

70℃和75℃缩聚2h以上所得树脂发泡时,泡体密度大,达80kg/m3以上,甚至无法发起。这是因为树脂黏度太高,泡沫壁抗张力过大,发泡剂膨胀受阻而发泡不完全。

3 结论

(1)欲提高树脂黏度,延长反应时间比提高缩聚温度更有效,而且低温长时间反应有利于树脂相对分子质量分布窄一些。

(2)欲提高树脂固含量,提高缩聚温度比延长反应时间更有效,而且高温反应有利于树脂中游离甲醛的降低。

(3)欲提高树脂抗拉强度,提高缩聚温度比延长反应时间更有效。

(4)70℃以下缩聚,得不到缩聚物;70℃以上,聚体间发生缩聚,可得到缩聚物。

(5)树脂黏度和固含量均影响泡沫的质量。

[1]马榴强,贺光庆.多聚甲醛合成酚醛树脂的技术经济分析[J].石油化工技术与经济,2008,24(2):11~13.

[2]马俊杰,程钰,杨万泰.多聚甲醛/苯酚树脂活性和性能[J].化工学报,2006,57(7):1689~1693.

[3]王洪府.固体多聚甲醛制备酚醛树脂及其发泡工艺研究[D].武汉:武汉理工大学,2012.

[4]马俊杰.多聚甲醛/苯酚树脂合成及泡沫体的制备研究[D].北京:北京化工大学,2006.

[5]黄发荣,焦杨声.酚醛树脂及其应用[M].北京:化学工业出版社,2011.

[6]张美珍.聚合物研究方法[M].北京:中国轻工业出版社,2006.

[7]廖华,童仕唐.合成条件对氨催化酚醛树脂结构的影响[J].热固性树脂,2009,24(3):13~16.

[8]刘瑞杰,谭卫红,胡立红,等.多聚甲醛与苯酚物质的量比对可发性甲阶酚醛树脂性能的影响[J].热固性树脂,2013,28(1): 6~9.

Effect of the Technology of Polycondensation of Polyoxymethylene with Phenol on the Property of Resin with the Catalysis of Sodium Hydroxide

ZUO Ji-cheng1,CHEN Zi-chun2and SHI Chen-jie1

(1.College of Material Science and Engineering,Shenyang Ligong University,Shenyang 110168,China;2.Jinzhou Kaiyuan Petrochemical Limited Company,Jinzhou 121001,China)

The phenolic resin was synthesized from polyoxymethylene and phenol with using NaOH as catalyst.The effects of the polycondensation temperature and time on the viscosity,solid content,tensile strength and the foamability of the product were studied with the constant NaOH and water addition and invariable addition conditions.And the product was characterized with IR spectra.The results indicated that the viscosity of the product was highly sensitive to the polycondensation time in comparison with the polycondensation temperature.The solid content and the tensile strength of the product were highly sensitive to the polycondensation temperature in comparison with the polycondensation time.The viscosity and solid content of product had comprehensive effects on the quality of foam.The IR spectra analysis confirmed that the molecular structure of the product contained the characteristic functional group of phenolic resin.

Polyoxymethylene;phenol;catalyzed by sodium hydroxide;polycondensation

TQ323.1

A

1001-0017(2013)06-0023-04

2013-06-07*基金项目:2013沈阳市科技局(社会发展处)资助项目

左继成(1970-),男,辽宁鞍山人,硕士,副教授,主要从事聚合物材料合成与加工。