降低低渗透油田抽汲能耗的措施与效果分析

付丽(大庆油田有限责任公司第八采油厂)

降低低渗透油田抽汲能耗的措施与效果分析

付丽(大庆油田有限责任公司第八采油厂)

随着低渗透油田不断开发,机采井产能降低,能耗也随之不断增加。大庆某低渗透采油厂区块为降能耗节成本,进行了抽油机机型优选试验研究,现场数据表明六型机能够满足试验要求,可进一步降低系统能耗。无杆柱电潜柱塞泵举升工艺试验与优化设计具有明显的节能优势。

低渗透 措施 应用

大庆某采油厂属外围低渗透油田,主要开发目的层油层深,原油物性差,平均泵挂深度 1500m,平均单井日产液 5t,全厂抽油机系统效率只有10.8%。影响系统效率的主要因素有两个方面:一是油井深、产液低;二是部分井抽汲设备偏大,抽油机井装机功率偏高。因此,对抽油机机型进行降机型优化分析,同时在抽汲方式上开展了低渗透油田电潜柱塞泵技术研究应用。

1 抽油机机型优选试验研究

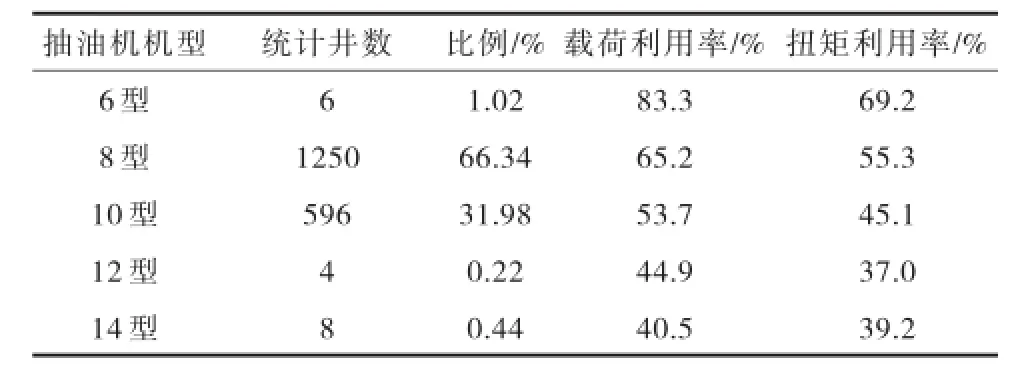

该采油厂抽油机以八、十型机为主,截至2006 年 12 月, 八 型机 占 油井总 数 的 66.34%, 十型机 占 31.98% (表1)。 抽 油 机 井 平 均 载 荷 利 用 率60.6% , 扭 矩 利 用 率 44.6% 。 载 荷 利 用 率 低 于 60%的井占统计井数的 53.3%,扭矩利用率低于 60%的井占 86.8%,抽油机负载率偏低。选择合理机型,提高抽油机载荷、扭矩利用率,是提高抽油机井系统效率的源头和有效途径。

表1 抽油机机型技术指标统计

从该采油厂已投产井分析,95%未措施油井产液量呈递减趋势,投产初期稳定产液量为整个生产期最高产量;压裂措施井与投产初期对比,产液量低 及持平 的 井占 60.3% 。通过 对油井 产 液规律 分析,针对抽油机负载率偏低的问题,开展了油井抽油机机型优化试验研究。

1.1建立抽油机机型悬点载荷与曲柄扭矩理论模型

抽油机悬点载荷、扭矩计算是抽油机选型的基础,在理论上,抽油机四连杆参数、平衡重大小决定了悬点运动特性及输出轴净扭矩,每种机型或相同机型不同厂家也不相同,造成相同的井下载荷,悬点载荷、净扭矩不同。

目前主要采用经验公式 (1)、公式 (2)进行抽油机悬点载荷和输出轴最大净扭矩计算。计算模型中没有考虑原油物性、机型、扶正器以及井斜影响;输出轴最大净扭矩是在理想平衡率下计算得出的,由于没有直接检测结果,无法确认其误差。

式中:

Pmax——悬点最大载荷,kN;

Pmin——最小 载 荷 , kN;

Wr——抽油杆柱载荷,kN;

WL——作用在活塞整个截面积上的液柱载荷,kN;

MNmax——最大扭矩,kN·m;

s——冲程,m;

n ——冲速,min-1。

因此,为提高抽油机悬点载荷计算精度,提高载荷利用率和扭矩利用率,结合不同机型、原油物性和实际生产条件,考虑了具体机型的机构特性与平衡特性,应用波动方程,建立了抽油机机型悬点载荷与曲柄扭矩理论模型。

为对比经验公式与理论模型两种方法适应性,分别采用两种方法对 64口抽油机井进行计算。与现 场 实 测 结 果 对 比 , Pmax和 Pmin经 验 公 式 计 算 值 误差相对较大,理论模型计算值误差相对较小(表2)。可见,抽油机悬点载荷理论模型计算结果与现场实测结果符合率较高,可以作为抽油机机型优选的理论依据。

表2 经验公式与理论模型计算误差情况统计

1.2不同抽油机型理论模型应用评价

为对不同类型抽油机进行优选,在同一井况下,按日产液 4.0t,泵挂深度 1500m,沉没度 200m,泵 径 ϕ 32mm, 冲 程 3m,冲速 4min-1, 分 别 对 八型常规抽油机、双驴头抽油机、异相型抽油机和下偏杠铃抽油机进行评价,输出轴净扭矩曲线见图1。

从输出轴净扭矩及耗电情况看,机型优选顺序为:双驴头抽油机、下偏杠铃抽油机、异相型抽油机、常规抽油机。

1.3优选六型机现场试验

从近5年投产井情况看,初期产液量小于 5t井占 76%。油层中深低于 1600m 井占 91.1%。从新投产井初期产液量分级、油层中深及抽油机机型优化结果看,六型机和八型机基本可以满足油井需要,有 70%左右井适用于六型抽油机,八型机降为六型机是可行的。

首先确定了杆泵匹配原则:选择 ϕ 38mm以下抽油泵,泵挂深度低于 1550m,抽油杆采用 H 级ϕ 22mm+ ϕ 19mm杆柱组合。

应用抽油机机型优选技术对新产能区块抽油机进行优选,优选了 66口井,开展了六型机前期试验。目前六型机主要有三种机型,技术参数见表3。由于双驴头抽油机过载能力差,考虑到产液量低及抽油机运行可靠性等因素,2007年随产能建设开 展 了 PCYJ6-2.5-26HF 和 CYJY6-2.5-26HB 两 种六型机现场试验。

图1 4种型号抽油机曲柄扭矩曲线

表3 六型抽油机技术参数

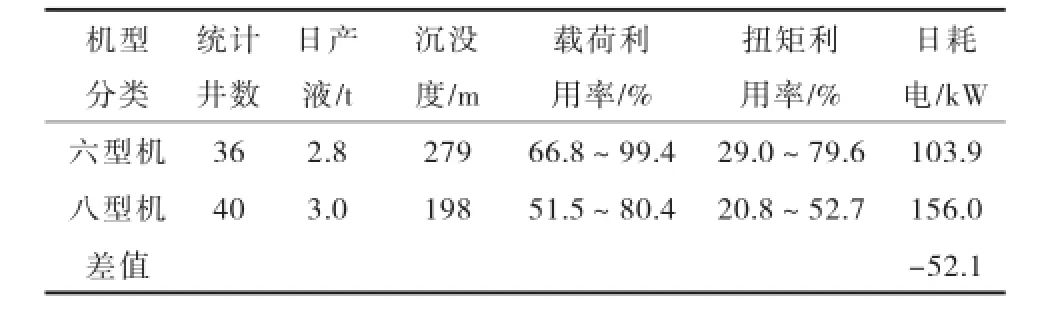

从现场实测数据看 (表4), 日产 液在 0.6~9.0 t之 间 , Pmax利 用 率 在 66.8~99.4% 之 间 , 扭 矩 利 用率 在 29.0~79.6% 之 间。与八型抽 油 机 相 比 , 平 均单 井 日 节 电 52.1kWh, 节 电 率 达 33.4% , 年 节 电1.72× 104kWh, 单 井 可 节 省 投 资 3.62 万 元 。 从 试 验初期看,六型机能够满足生产需要。

表4 六型抽油机与八型抽油机实耗功率对比

2008年产能井中继续加强抽油机机型优化,扩大六型机应用规模,在基建井采油工程设计中优选六型抽油机 68口井,进一步降低机采系统能耗。

2 电潜柱塞泵举升工艺试验与设计

老区单井日产液量 22.8~ 71.1t,机采吨液耗电4.4~6.5kWh ,举 液 消 耗 占 举 升 能 耗 50% ~80%,举 升 效 率 高 ; 外 围 采 油 厂 单 井 日 产 液 量 2.3~ 3.9t,吨液耗电普遍较高,而该采油厂达到 45.4kWh。原因是:井深达 1500m,百米吨液能耗 0.27kWh,吨液举升耗电 4.1kWh,杆柱长距离传递举升力,变形大,损耗大;单井产液量低:每次举升过程排出液 量 0.65kg (以 ϕ 32mm 泵 , 冲 程 3m, 冲速 4 min-1计算),举 液能 耗仅占 10%; 管柱 内液体 运行时间长,液体温度低、黏度大,能耗加大,举升系统无功消耗占 90%。针对这一问题,改变举升方式,技术思路是:无杆举升提高有效负载,减少无功损耗;供采平衡,降低空载率,提高运行效率。工艺设想保留整筒泵成熟技术(扬程大、结构简单、适用低液量),配套井下动力源,直接作用于柱塞,降低举升设备无功损耗,开展电潜柱塞泵高效举升工艺技术试验。

2.1工艺结构及原理

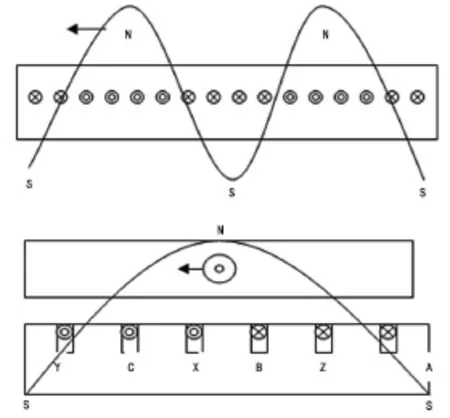

电潜柱塞抽油泵举升技术总体设计思路是:依据电磁学理论,将由旋转电动机传递能量转变为直线电动机传递能量。系统由直线电动机、往复抽油泵、供电系统组成。系统中直线电动机定子不动,动子抽油泵柱塞相连带动柱塞在泵筒内往复运动,实现抽油举升 (图2)。

图2 工艺结构

2.2直线电动机设计

依据电磁学理论,通电线圈周围产生磁场,磁场的方向用右手定则判断,按图3a所示电流方向,磁场方向上部为N极、下部为S极;当电流方向改变时,如图3b磁场方向随之改变。当线圈通过交流电后,在线圈周围产生交变磁场,磁场变化的频率与交流电频率同步。置于磁场内的永磁体N极和S极不随电流方向的改变而变化,因此,其受力方向将会随着磁场方向的变化而变化,受力的大小与磁场强度有关。

图3 电磁学理论模型

根据以上理论,直线电动机定子A、B、C三相中通入交流对称正弦电流后,产生气隙磁场,气隙磁场沿直线呈正弦分布 (图4)。当A相电流达到最大值时,B 相和 C 相电流为负的y2最大值,磁场波幅处于A相位置;当B相电流达到最大值时,C相和 A 相电流为负的y2最大值,磁场波幅处于 B 相位置;当C相电流达到最大值时,A相和B相电流为负的y2最大值,磁场波幅处于 C 相位置;随着电流的变化,磁场的波幅按A相、B相、C相沿直线移动,动子(永磁体)与气隙磁场相互作用产生电磁推力,在定子不动的条件下,动子(永磁体)沿行波磁场方向作直线运动。电流方向改变时,行波磁场方向随之改变,动子(永磁体)的运行方向改变,从而实现动子在定子内作往复直线运动。

异步电动机空载或轻载时,电流中励磁电流占相当大的比例,激磁损耗大,因此动子设计为永磁体,无需励磁就能与定子产生电磁推力。降低电动机空载电流,减少电动机的铜损和铁损。电动机设计由定子、动子组成;定子由外筒、线圈、硅钢片、内筒构成;动子由感应线圈构成。

图4 直线电动机原理图

2.3配套抽油泵设计

方案一:电动机在下、泵在上。电动机动子不需要设计油流通道,需要重新设计抽油泵和连杆。其举升管柱与常规抽油机举升管柱不同,液体由泵和电动机中间的筛管进入泵筒,进液通道无法连接气锚,对于气油比高的井泵易气锁。上行程举升液体,连杆承受液柱压力、油井回压,作用在连杆上的推力 1~2t,使连杆处于压缩状态,连杆长度不能太长,冲程受连杆的影响。下行程进液,杆受力较小。电动机内没有液流通过,设计时需考虑动子下行压力平衡。

方案二:电动机在上、泵在下。电动机动子需要设计油流通道,选用常规的整筒抽油泵和连杆。其举升管柱与常规抽油机举升管柱一样,液体由泵下进入泵筒,泵下可连接气锚、防砂筛管、油管锚等工具。上行程举升液体,连杆承受液柱压力、油井回压,作用在连杆上的拉力 1~2t,使连杆处于拉伸状态,不易弯曲;下行程,连杆传递电动机动子的推力作用于柱塞,压缩泵筒内的液体,当泵内压力超过液柱压力与油井回压之和时,作用在连杆上的推力达到 1~2t,杆过长易产生弯曲。液体先后流经深井泵、电动机,再进入油管,要求电动机动子中心预留过流通道,且过流面积要大于泵的过流面积,才能保证在电动机处不节流。另外,电动机为强磁场,当导磁性好的物质流经电动机动子过流通道时,易被磁化并吸附于过流通道内,时间长会影响过流面积。

两套方案对比,方案一优于方案二,选用方案一,即:泵在上、电动机在下。设计新型抽泵,固定阀设计在泵顶部,游动阀与柱塞在泵筒内,所有的阀球向上单向开启。抽油举升过程是:下冲程时,固定阀关闭,柱塞下行,柱塞让出的空间形成一个低压腔,游动阀打开,液体经柱塞进入泵筒;上冲程时,游动阀关闭,柱塞上行推动液体顶开固定阀,将液体排出泵筒,进入油管,完成举升过程。

2.4配电系统设计

永磁同步电动机机械特性曲线为一根平行横轴直线,开环控制的性能指标达到了异步电动机闭环控制指标,因此设计为变频调速开环控制。系统设计由变频器、单片机、变压器、整流器、开关管、检测元件组成。单片机是系统的中枢,存储设计程序,它接受指令后,按设计程序控制变频器调节交流电频率,来调节电动机的运动速度、举升力;控制开关调整上行时间、下行时间、停留时间,调节电动机单位时间的往复次数。

2.5工艺改进成果

经过工艺改进现场试验攻关,优化设计改进加工工艺,直线电动机及配套抽油泵性能得到提高,安全系数加大。电动机外径由 ϕ 110mm 扩大到ϕ 114mm,增大定子线圈截面积,定子磁场强度增加 20%,举升力由 2.7t提高到了 3.2t,电动机效率提高了 18.5% (见表5)。

表5 同区块两种举升方式节能效果对比

目前该工艺检泵周期达到 446d,与抽油机相比 单 井 初 期 投 资 降 低 12.1% , 运 行 成 本 下 降16.7%,吨 液 单 耗 降 低 55.5% , 用 人 指标单 井 下 降0.18 人。

3 结论及认识

1)运用理论模型计算抽油机载荷与现场实测结果误差范围相对较小,可以指导今后抽油机选型,提高载荷利用率和扭矩利用率。

2)从现场试验初期看,六型抽油机能够满足相对井浅、产液量低的油井需要,节能效果显著。

3)电潜柱塞泵举升工艺无杆柱,避免了杆系统因素造成的检泵作业,目前可以初步满足低产油田油井的举升需求,具有能耗低、易操作,日常维护性工作量低等明显优势。

10.3969/j.issn.2095-1493.2013.010.007

2013-08-01)

付丽,工程师,1998年毕业于大庆石油学校 (采油专业), 现 从 事 注 水 井 方 案 编 制 及 设 计 工 作 , E-mail: fl@petrochina. com.cn,地址:黑龙江省大庆油田有限责任公司第八采油厂工程技术大队工艺室,163514。