高温合金U形环滚压成形有限元建模关键技术研究

郭正华,应 帅,赵刚要,崔俊华

(轻合金加工科学与技术国防重点学科实验室 南昌航空大学,江西 南昌330063)

高温合金GH4169 U形环具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀以及良好的加工、焊接性能,并且在-253~700℃温度范围具有良好的综合性能,因此在航空、航天和兵器领域得到了广泛的应用。滚压成形是此类复杂截面圆环成形的重要方法之一,而该过程是一个复杂的三重非线性成形过程,这使得此类环件成形品质的控制十分困难,特别是航空涡轮发动机和燃气轮机对此类环件的要求更高,使得上述问题更加突出。

然而出于技术封锁,国外对U形环的成型技术与工艺实行保密,网上也鲜有此类资料。而国内对此类产品的研究也甚少披露,能见到的文献报道主要是肖大兴、王惠玲、曾国[1~3]等相关学者的研究。单纯的依靠开发者的经验和试错法,不仅开发周期长,成本高,而且容易出现产品品质缺陷。本文基于U形环滚压成形的特点,解决了模拟成形过程的关键技术,建立了可靠的有限元模型,为实际生产中相关零部件和机械装置的设计与研究提供有效的平台。

1 零件滚压成形工艺分析

根据零件截面尺寸如图1(a),为保证金属在成形过程中有良好的塑性流动,本文将U形环成形过程设定为两步:第一步如图1(b),先成形一个大V形;第二步如图1(c),最终成形U形。

图1 U形件滚压工艺分析

2 滚压成形过程有限元建模

2.1 几何模型

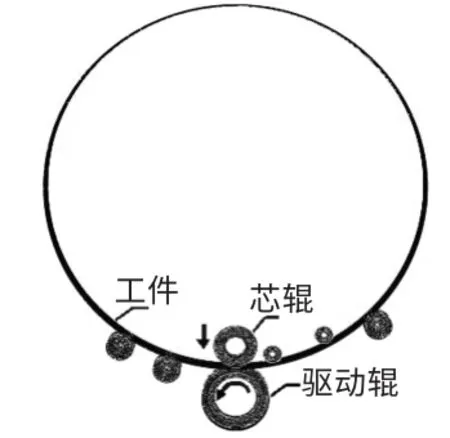

U形环的尺寸为宽B=14 mm,半径R=110 mm,厚度T=0.4 mm,芯辊半径R1=12 mm,驱动辊半径R2=17 mm,其余为不同尺寸的导向辊。在滚压过程中,由于滚轮的变形很小,可以忽略不计,为了节约计算成本,在保证计算精度的前提下,滚轮都设定为解析刚体。

2.2 材料定义

本文仿真选用的材料为高温合金GH4169,其密度为8 200 Kg/m3,通过单拉试验获得了其基本的力学性能,如表1所示。其真实应力应变曲线如图2所示,采用幂指数型弹塑性硬化模型对其加工硬化行为进行描述。

表1 GH4169材料力学性能参数

图2 真实应力应变曲线

2.3 网格划分

由于U形环滚压采用的材料是薄环,所以采用四节点曲面薄壳减缩积分单元S4R作为网格单元在进行网格划分时,考虑到滚压过程中大变形情况主要集中在圆环中部,将圆环工件划分为中间密,再逐渐向两边变疏的网格。

2.4 接触条件处理

采用经典库伦摩擦模型分别来描述滚压过程中,驱动辊、芯辊和导向辊与工件之间的摩擦关系。在模拟计算中设定驱动辊、芯辊和导向辊与工件的摩擦系数分别为0.4、0.25和0.08。

3 模型可靠性验证

3.1 理论评估

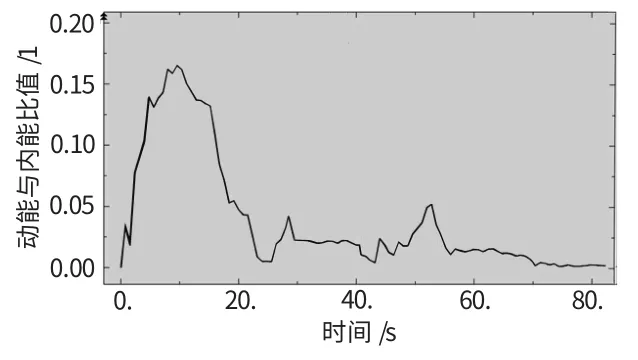

为了解决上述关键技术,建立了该成形过程的有限元模型,如图3所示。模拟条件为驱动辊转速30 rad/s,芯辊在下压过程中下压一定距离,保持一定时间让工件转动一圈及以上,反复这样的动作直到下压到所要求的距离,其余导向辊只能绕其中心轴转动,整个滚压过程为80 s,设定质量放大因子50 000,采用ABAQUS/Explicit模块中求解获得的动能与内能之比曲线和变形材料动能曲线来说明本模型的计算结果的可靠性和稳定性。如图4所示,成形约16 s后动能与内能的比值处于0.1以下,其后都保持较小值不变。以上说明本模型的质量放大因子的大小选取合适,计算结果在理论上是可靠和稳定的。

图3 有限元模型

图4 动能与内能之比

3.2 实验验证

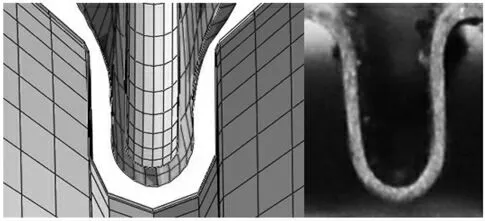

图5所示为圆环工件滚压过程完成后所获得的U形环与实验所获得的U形环截面对比图,从图中可知模拟结果和实验结果十分吻合。

图5 模拟最终获得的U形截面与实验结果对比

4 塑性变形场的分析

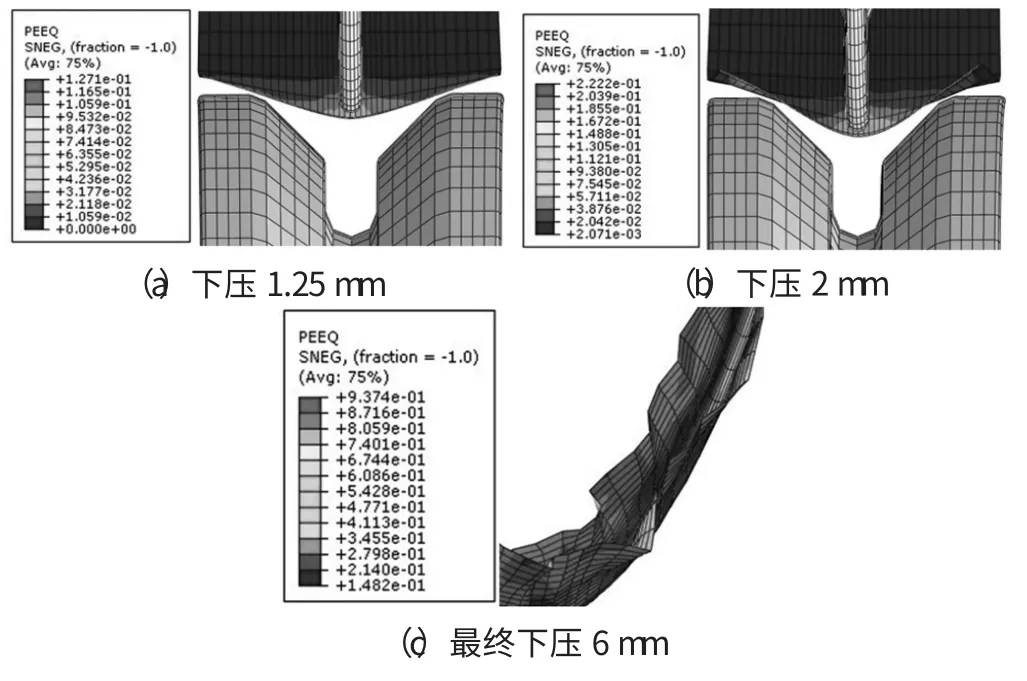

图6(a)所示为芯辊下压1.25 mm时工件的等效塑性应变场分布。从图可知,随着芯辊下压量的增加,工件两边向上翘起更加明显,截面形状近似成“V”形分布。图6(b)所示为芯辊下压2 mm时工件的等效塑性应变场分布。从图可知,伴随着芯辊下压量的增加,工件两边向上翘起更加严重。由于工件薄板受压应力在失稳前在薄板厚度方向的主应力为一压一拉的平面应力状态,随着芯辊下压量的增加,压应力增大,薄板出现失稳,最后导致边缘开始起皱,如图6(c)所示。

图6 不同芯辊下压量的等效塑性变形云图

5 结束语

本文建立了U形环滚压有限元模型,通过对该模型所具有的特点以及模拟所得塑性变形场的分析,得到如下的结论:

(1)试验成功地实现了U形环滚压全过程的仿真,解决了U形环滚压成形有限元建模仿真的关键技术。

(2)仿真所获得的U形环与实验所得到的U形环截面十分吻合。

[1]肖大志,樊兴华,杨成林.薄壁环形零件滚压成形研究[J].材料科学与工艺,2006,14(8):1555-1562.

[2]王慧玲,于忠奇,李淑慧.轮辋辊压成形过程的有限元模拟[J].机械设计与研究,2008,24(6):72-73.

[3]曾 国,来新民,于忠奇,等.多道次辊弯成形数值仿真研究[J].上海交通大学学报,2007,41(10):1598-1602.