一种自反馈复合减振器的设计及分析

燕金华

(山东省东营职业学院,山东 东营257091)

振动在机械设备工作、车辆运输中广泛存在,是各类设备在各种工况下常见的一种现象。振动在工作中是无法完全消除的,振动在工作过程中往往具有一定的危害性,恶化工作环境,增加零件的磨损,破坏仪器、仪表的正常工作,降低设备的密封性、工作的可靠性,减少设备的寿命等,同时能引发噪声,恶化工作人员的工作环境。在一定程度上振动已成为影响设备的工作性能、可靠性、寿命的重要因素,因此在设计和使用设备时,如何降低或控制其工作振动是必须考虑的因素之一,特别是高速、重载情况下,控制振动对性能影响非常关键。

如何降低振动不仅在机械加工制造方面具有重要的意义,在海洋平台、地震抗震等自然现象和车辆运输中也有着重要应用。以上振动情况复杂多变,没有确定规律,振动情况难以预测,如零件的冲压生产过程中,零件形状的多样化决定了每次冲压振动的多样性,对零件的精度、加工设备等有不同程度的影响。

复合减振器是将常用的弹簧、气相、液相减振方法有机结合,起到复合吸收振动,实现对振动的缓冲作用,同时通过外壳内壁和摩擦板的摩擦作用,将机械能转化为热能,减少振幅,达到实现减少振动的目的。

1 构造及工作原理

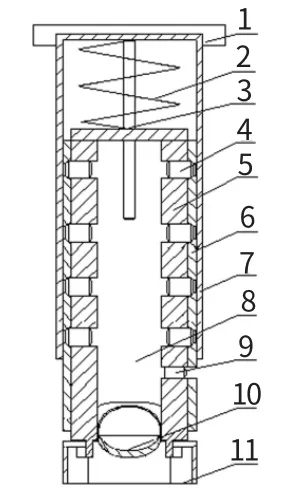

复合式自反馈摩擦减振器减振主体结构示意图如图1所示,减振器的工作原理为:

图1 自反馈摩擦阻尼器结构示意图

(1)当振源振动时,设定承压板受压,在压力作用下,承压板向下运动,缓冲弹簧受压,给承压板反作用力Fs,减缓承压板的运动。

(2)柱塞向活塞体方向运动,导致活塞体内部压力增加,作用于气压室,气压室内的气体蓄能增压,进一步减缓承压板的运动。

(3)活塞体内的液态物质压力增加,将压力传递给活塞销,活塞销向外侧运动,推动摩擦板向外侧的运动,并同时增大摩擦板与外壳体之间的的正压力,摩擦板与外壳体内壁相对运动的摩擦力Ff逐渐得到增大,正压力越大,摩擦力越大。这一过程在减缓了振动的同时,关键是降低了振动的振幅,该结构具有将摩擦力自动调整到适当大小的能力。

(4)该系统具有储存能量的功能,承压板运动到最低位置时,在弹簧、气压室释放能量的作用下,将向上运动,同时摩擦板与外壳体相对运动的摩擦力Ff逐渐降低,降低振动的强度。

2 性能理论分析

该减振器是利用弹簧、气相、液相物质减缓振动的强度,并通过改变摩擦板所受的正压力,改变摩擦板与外壳体内壁间的摩擦力的大小,最终达到耗散振动能量的目的,实现减振。

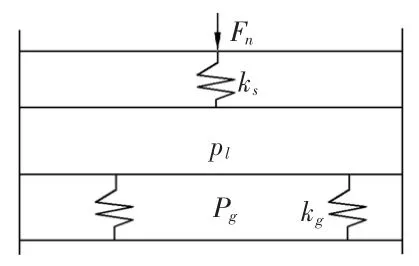

气体粘滞阻尼微小,忽略其粘滞阻尼性能,该减振器的蓄能可简化为以下弹簧模型,其简化模型如图2所示。

图2 减振器蓄能简化模型

2.1 缓冲弹簧作用

设初始振动时,气、液两相的压强如果较小,承压板受力向下运动,柱塞具有较强的向下运动的趋势,承压板迅速下降运动,振动趋势较强,此时由于压缩弹簧的存在,阻碍了柱塞的运动,减缓了振动强度,起到初步的缓冲作用。

2.2 液压室的作用

弹簧作用力Fs=ks·△x,液体的增压不像弹簧一样与位移(或体积)成正比,微小的体积变化能带来较大的压力,这是使活塞销运动推动摩擦板与外壳体内壁产生阻尼力的主要原因。

2.3 气压室的作用

为避免柱塞杆进入液压室长度过大,引起液相压力的迅速上升,使活塞销的向外运动(或回程时的向内运动)有恰当的运行时间,克服摩擦板与外壳体内壁的持续过大摩擦,导致“死刹”,起不到减振作用,在液压室下部引入了体积收缩能力较强的气压室。

2.4 复合减振器的总体性能分析

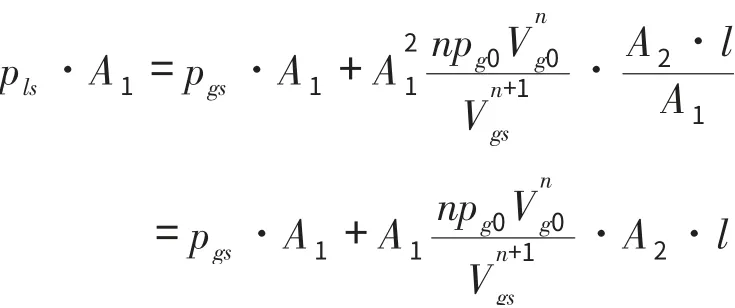

在图2中,Pg为蓄能器胶囊中的气体压力;PL为蓄能器油液室中的油液压力,某工作状态S时气体体积Vg;气体等效压缩长度为△x;设弹簧的位移为△x1;液压室和气压室的等效截面面积为A1,则有:

在该状态下,气体弹性刚度为kg,重点研究这两个状态的关系,即状态S时的受力状况:

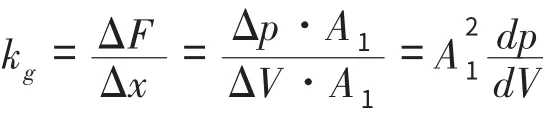

当气体被压缩等效位移为△x时,气体弹簧系数kg:

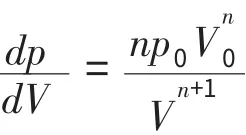

由于初始状态气体体积νg、压力pg在该工作过程在气体变化较为迅速,此过程变化可以认为一个绝热过程,由于则任意时刻时,气体p、V有如下关系:

上式表明,气体弹簧系数kg与初始状态、等效截面和该时刻的气体体积有关。

对于状态S时,则有:

综合考虑柱塞的直径、位移量△x1,活塞销的直径与个数,可以推出S状态下,摩擦板对外壳体的正压力,得出两者之间Ff的数值。

3 模型参数分析研究

该复合减振器性能决定于参数的选择,选取合理的参数尺寸以满足实际工作能力需要,同时兼顾寿命要求,对参数影响的分析具有重要意义,可以根据工作情况调整需要的参数,以使减振器满足对工作环境的要求。

3.1 活塞杆长度或直径对减振器的影响

设计气压室初始压力P0=10 MPa,初始体积V0=0.2 m3,柱塞R=0.02 m时,分别对作用杆截面半径R、作用杆长度l进行了对减振器性能参数的影响研究,摩擦阻尼力影响关系如图3和图4所示。

图3 作用杆有效长度(mm)与压力变化关系

图4 作用杆半径(mm)与压力变化关系

由上图可知,在该试验条件下,油腔内油液压力可使摩擦板与外壳内壁产生135 kN的阻尼摩擦力,对于减振器的减振具有实用价值。并且可根据具体的使用或运用范围有目的改变活塞杆的长度以及半径,可实现改变减振器的减振能力。

3.2 减振器的滞回曲线

衡量一个减振器性能好坏的标准是看该减振器的滞回曲线(力-位移曲线)。振动研究中采用了最常用的不连续函数Coulomb摩擦模型,得出该阻尼器的力-位移曲线,如图5所示。

图5 自反馈摩擦阻尼器滞回曲线

4 结束语

试验表明:该复合减振器是以两相对运动的固体间摩擦耗能为主,结合弹簧、气液两相减振,来实现减振功能的机械装置,具有较为饱满的滞回曲线,具有半主动控制效果,在不同工作条件下,随着振动的增强,复合式减振器能根据系统的振动情况提供相应的阻尼力进行反馈调整,能获得良好的减振效果。但是,耗能能力单一也制约着在减振中的应用,为实现减振的更平稳性,建议采用成对相反方向安装的减振器,会实现良好的耗能减振效果。同时,复合减振器的摩擦板采用刹车片摩擦材料,取材方便、价格低廉,应用广,寿命长,减振器的维护保养成本低,具有较好的应用前景。

[1]王庆宇,袁尚平.双作用筒式减振器设计开发中主参数的选择分析[J].上海汽车,2006(11):22-26.

[2]陈 波.刍议机械加工设备中的减振器设计方法与研究[J].中国新技术新产品,2011(18):55-56.

[3]贾永枢,周孔亢,徐 兴.基于流动模式的汽车双筒式磁流变减振器设计与试验研究[J].机械工程学报,2012,48(10):103-108.

[4]刘勺华,李 彦,房 亚,等.可调阻尼式汽车减振器设计与试验研究[J].机械设计与制造,2012(05):220-222.