滚珠丝杠副接触弹性变形和反向间隙对加工精度的影响分析

陆振华

(广西柳工机械股份有限公司,广西柳州545007)

离合器毂是某变速箱换挡机构中的关键零件,其齿槽的形位公差(对称度)直接影响整车的换挡性能。经过三次的工艺试验均未到达设计的质量要求,本文结合滚珠丝杠副传动的理论依据,经过实验数据分析解决离合器毂的产品品质符合性,对涉及到机械加工的质量攻关的项目具有一定借鉴意义。

1 齿轮毂的工艺方案介绍

齿轮毂受力特点是既承受齿轮的纯滚动传动又必须承受较大的扭矩,因此要求具备耐磨性和具有较高的强度。鉴于此功能要求,本齿轮毂采用的材料为20CrMnTi,采用的热处理为渗碳淬火,表面硬度HRC58~62,有效硬化层深0.8~1.2,芯部硬度HRC33~45。

从工艺经济性角度考虑,加上其结构的局限性,槽的成型直接由热前机加工艺和热处理保证,热后不再进行加工。经过不同时间三批次共36件的跟踪试验发现,热处理渗碳淬火造成的变形在0.08 mm以内。根据工艺过程公差分配原则,精铣槽工序需要将对称度控制在0.07 mm内,否则整个工艺过程结果将无法保证。因此,精铣槽工序、渗碳淬火工序为齿轮毂齿槽成型的两道关键工序。

鉴于上述原因,齿轮毂的整个工艺方案如表1所示。

表1 齿轮毂工艺过程表

2 齿轮毂精铣槽加工艺方案介绍

2.1 设备及刀具技术方案

设备及刀具技术条件如表2所示。

表2 主要设备和刀具技术条件

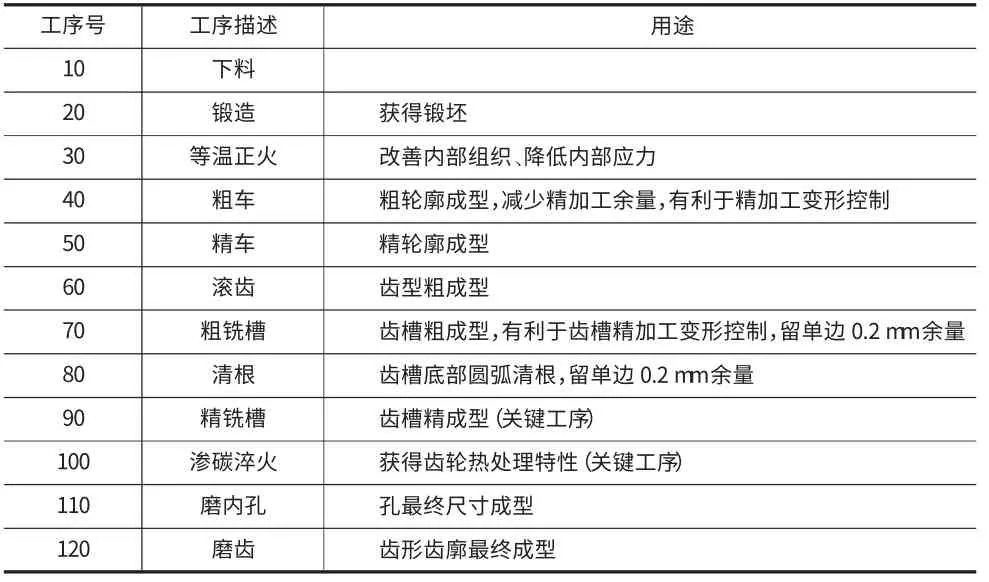

2.2 零件夹紧定位方案

以Φ84孔位定位基准,使用胀套芯轴工装夹紧,消除普通芯轴与孔的配合间隙,其夹紧示意如图1所示。

图1 齿轮毂夹紧定位及原理示意图

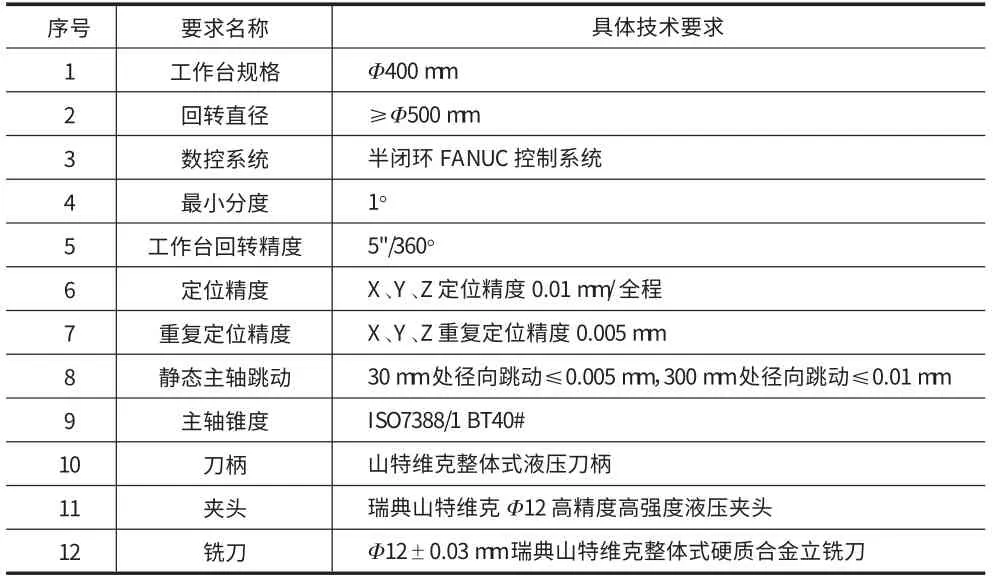

2.3 加工内容

加工内容有:精铣A槽和B槽;精铣C槽和D槽;精铣E槽和F槽,如图2所示。

图2 齿轮毂铣槽工序示意图

3 两种走刀路线比较分析

加工方案中虽就加工内容进行了说明,但是在实际数控编程工艺中,必须考虑具体的坐标系选择、对刀、下刀点、走刀路径、主轴转速、进给速度等非常具体的工步内容。

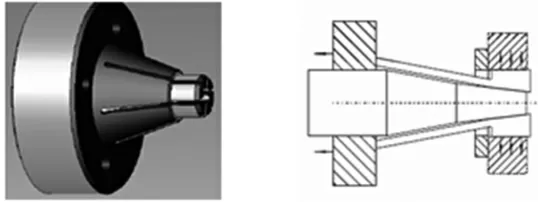

经过前期改进方案讨论认为走刀方式可能是影响加工零件精度的主要原因,因此提出了两种不同的走刀路径,具体两种走刀路线方案说明见表3及图3。

表3 两种走刀路线方案比较表

图3 两种走刀路线示意图

4 切削加工总误差分析

在切削加工中,造成零件制造精度总误差Q的主要有:

(1)设备精度造成的加工误差Q1。

(2)工装定位精度造成的加工误差Q2。

(3)材料不均匀性(如材料内部硬度、塑性等不均匀性)造成的加工误差Q3。

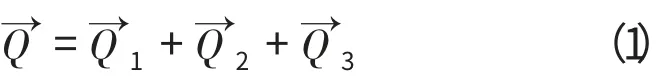

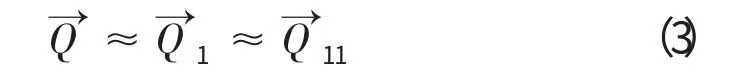

零件的制造精度误差总误差Q是设备精度造成的加工误差Q1、工装定位精度造成的加工误差Q2、材料不均匀性造成的加工误差Q3的矢量和:

其中,设备精度造成的加工误差Q1亦是进给系统的定位精度误差Q11、工作台回转精度误差Q12和主轴(含刀具)的跳动误差Q13矢量和:

正如前面所述,由于工装采用的胀套工装消除了普通芯轴与孔的配合间隙;刀具采用精度较高的液压刀柄减少了由于与主轴孔配合产生的跳动误差;在特定的厂况下,由零件材料不均匀性造成的误差对零件的加工精度影响甚微;从表4.2第5项技术参数得知,工作台回转精度对零件的加工精度影响甚微。故此四项可以忽略不计,故有:

在实际的工厂作业中,即使在设备出厂调试安装时已消除了滚珠丝杠副的配合间隙,但如果丝杠长期使用磨损而得不到专业维护时,滚珠丝杠副的配合间隙依然存在。此外,在切削加工过程中,因抵抗切削抗力,滚珠与丝杠、滚珠与螺母的接触弹性变形必然贯穿于整个切削过程。

从方案一的走刀路径可以看出,当加工A槽和B槽时,走刀方向自A向B,其滚珠丝杠副的接触弹性变形和滚珠丝杠副本身的安装间隙情况见图4(a);当加工C槽和D槽时,走刀方向自C向D,方向正好与自A向B方向相反,切削抗力方向反向造成弹性变形量方向也相反,其示意简图见图4(b)。

图4 反向走刀时滚珠丝杠接触弹性变形与反向间隙结构示意图

从图4中不难看出,当走刀路径从A指向B,工作台顺时针回转60°后,加工路径从C指向D时,由加工切削产生的滚珠丝杠副接触弹性变形量和反向间隙造成的总精度误差为:

其中,

△sp(A→B)为走刀方向自A向B时,丝杆与滚珠的配合间隙;

△np(A→B)为走刀方向自A向B时,螺母与滚珠的配合间隙;

δsp(A→B)为走刀方向自A向B时,丝杠与滚珠的接触弹性变形量;

δnp(A→B)为走刀方向自A向B时,螺母与滚珠的接触弹性变形量;

△sp(C→D)为走刀方向自C向D时,丝杆与滚珠的配合间隙;

△np(C→D)为走刀方向自C向D时,螺母与滚珠的配合间隙;

δsp(C→D)为走刀方向自C向D时,丝杠与滚珠的接触弹性变形量;

δnp(C→D)为走刀方向自C向D时,螺母与滚珠的接触弹性变形量。

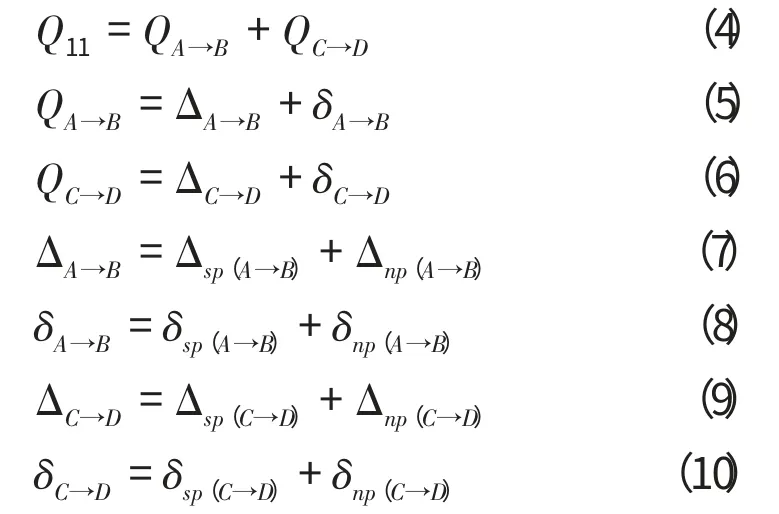

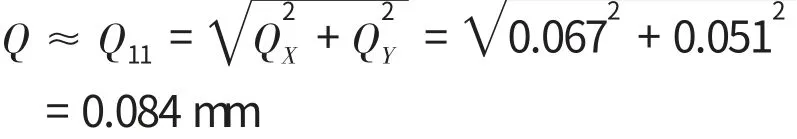

利用瑞典SECO刀具提供的软件计算各个切削力,结果如下:

主切削力F=82 063.7 N

切深抗力Fap=4 766.8 N

进给抗力Ff=12 356.6 N

联立(8)、(10)和学术论文《滚珠丝杠副接触变形影响因素分析》[1]中的公式(14),将进给抗力Ff代入,得到由于切削力产生的X轴滚珠、丝杠与螺母的弹性变形量为:

同样地,联立(8)、(10)和学术论文《滚珠丝杠副接触变形影响因素分析》[1]中的公式(14),将切深抗力Fap代入,得到由于切削力产生的Y轴滚珠、丝杠与螺母的弹性变形量为:

在现场实际检测到的X轴丝杠反向间隙为0.052 mm,Y轴丝杠反向间隙为0.043 mm。即

如图4所示,走刀路线从A→B再从C→D造成的丝杠弹性变形矢量方向相同,大小可以叠加,故有:

因此,由滚珠与丝杠、螺母产生的弹性变形量和丝杠反向间隙造成的精度误差即设备进给系统造成的精度误差大小为:

总而言之,考虑到工装定位精度造成的加工误差、工作台回转精度造成的加工误差和材料的均匀性造成的加工精度等因素,采用方案一的走刀路线(即改进前的走刀路线),零件的制造精度必定大于0.084 mm。

相比之下,方案二的走刀路径中不论工作台转到任何角度,刀具均需要回到原始的下刀点,确保的每次走刀方向始终相同,因而消除的滚珠丝杠副反向间隙造成的误差。此外,由于走刀方向始终一致,因抵抗切削抗力产生的弹性变形量大小相等,方向也同向。故采用方案二的走刀路径,可以忽略滚珠丝杠副受力弹性变形和反向间隙的影响,零件的加工精度必然比第一种方案好。

5 结果验证

按照方案一和方案二的走刀路线,分别加工5件,实测记录见表4。

表4 不同走刀路线实测记录表

由于本设备采用的半闭环控制系统虽具角度检测反馈功能,但是运动执行元件不能直接反映运动的实际位置,并将测量值反馈给CNC装置,与指令进行比较,对实际的定位精度有较大影响。从图3可以看出,方案一与方案二的走刀路线主要区别是:

采用方案一目的是减少加工过程中空行程运行时间,提高了生产效率,然而零件对称度达到0.16 mm,未达到工艺设计要求;而方案二的走刀路线不管工件旋转到0°、60°、120°,在铣槽之前,铣刀必回位到下刀点O,加工C槽和D槽的方向恰好与方案一相反。方案二加工效率虽然比方案一低一些,但其加工精度能满足工艺设计0.07 mm的设计要求。

6 其他应用场合介绍

箱壳体类的零件是某个功能部件的基础零件,其必然是关键件,形位公差特别是孔位位置度要求较高。若采用半闭环数控控制系统精镗孔系,就不得不考虑加工过程中滚珠丝杠副反向间隙和接触弹性变形对加工精度的影响,正确选用加工路径,方能加工出较高质量的产品。

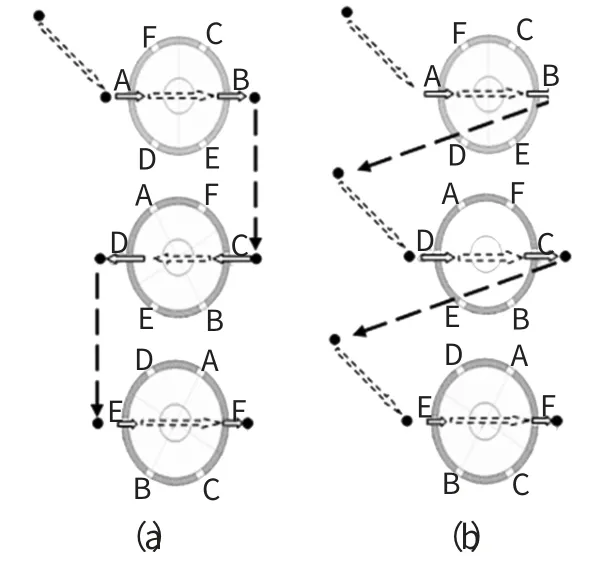

箱壳体类零件孔系关系示意图如图5所示。若按本图放置的图样加工时,不得不考虑孔系相对位置关系对加工精度的影响,确保在加工所有孔时滚珠丝杠副反向间隙和接触弹性变形在走刀方向上的一致性。

精镗孔工序正确的走刀路径如图5(a)所示:A孔→B孔→过渡点O→C孔,而不是A孔→B孔→C孔(如图5(b))。

实际加工结果也验证了按图5(a)方式的走刀路径的加工精度要好于按图5(b)方式的走刀路径的加工精度。按图5(a)方式走刀后A孔对C孔的位置度达到0.025 mm,而按图5(b)方式走刀A孔对C孔的位置度达到0.060 mm。

图5 箱壳体加工路径示意图

7 结束语

半闭环数控系统或开环数控系统虽然定位精度较差,但造价相对较低,维护简单,成本较低,仍具有广阔的市场。采用半闭环或开环数控系统加工较高精度零件时,特别是在滚珠丝杠副长期处于同步磨损状态且长期得不到专业维护保养的实际厂况中,安排加工顺序时需要考虑滚珠丝杠副反向间隙和加工过程中接触弹性变形对加工精度的影响,合理安排加工走刀路径确保走刀方向“始终一致”才能加工出符合质量要求的产品。故本研究课题在使用半闭环或开环数控系统加工精度要求较高(特别是位置公差要求较高)的零件具有较好的推广借鉴作用。

[1]王 丹,王文竹,孙志礼,等.滚珠丝杠副接触变形影响因素分析[J].东北大学学报:自然科学报,2011,32(4):567-570.