汽车前挡风玻璃系统设计要素探讨

相光海

(湖南湖大艾盛汽车技术开发有限公司,湖南 长沙410205)

流线型车身玻璃与车身浑然成一体,从视觉上给人以整体的协调和美观,且设计有一定后倾角、曲率光顺的前挡风玻璃,还能减少气流的涡流和紊流,风阻系数可以达到很低的水平。汽车前挡风玻璃不仅对整车造型美观性产生影响,而且对乘员安全性、整车风阻系数、NVH特性等有重要影响,所以前挡风玻璃系统的设计在整车设计过程中有着至关作用。

1 系统简介

前挡风玻璃系统由底涂、清洗剂、天线、玻璃胶、限位块、挡胶条、内外饰胶条、前挡风玻璃、内后视镜底座、钉柱或止动块、雨量传感器等构成。目前汽车前挡风玻璃均采用由外层玻璃、中间夹层、内层玻璃三部分组成的夹层玻璃。中间夹层普遍使用聚乙烯醇缩丁醛(PVB),夹层厚度一般为0.76 mm,夹层上部还可以设计遮阳彩带。

为了遮挡内饰切边、内后视镜或雨量传感器,使顾客目视美观,也为了保护玻璃胶不被光照暴晒,夹层玻璃内侧周圈设计一定宽度的黑色陶瓷釉,即玻璃黑边。某些主机厂为了涂胶、安装定位块方便,还会要求在黑边上印刷涂胶轨迹线或定位标记。有些车型为了满足雨刮臂的定位或者避让车身VIN码,需要在玻璃黑边上设计避让缺口。为了弱化顾客视觉突变和包容黑边制造偏差,还会设计一定宽度、渐变的过渡花点,即玻璃花边。

2 系统设计要素概述

在整车开发过程中,前挡风玻璃系统是较早介入对造型CAS面进行工程分析的系统之一。在设计人员拿到初版造型面之后,需要按照各子系统设计要素对造型进行校核,这一阶段的分析结果,往往会对最终整车造型及结构产生较大影响,下面就按照常规设计流程,对前挡风玻璃系统的设计要素进行解析。

2.1 PDS、DCD、DFMEA要求

在开发初期,主机厂会根据标杆车、车型市场定位,进行整车产品定义(PDS)和设计概念描述(DCD)、潜在失效模式(DFMEA)编写。同一车型,根据不同的市场需求、成本,其配置会有所不同,这都反映在PDS和DCD文件中。车身附件工程师必须对项目组所发布PDS进行分析,并编制DFMEA和DCD两份文件,这一阶段主要分析内容如下:

(1)PDS:玻璃类型、遮光带、内饰高低配置、顶盖饰条、雨量传感器等配置。

(2)DCD:描述前挡风玻璃系统结构、对标分析、设计规范、成本等。

(3)DFMEA:通过对过往问题的回顾,避免同样设计问题在新产品中发生。

2.2 制造要求

汽车玻璃主要有辊压成型、自重成型和压制成型三种成型工艺,车身附件工程师必须要根据潜在供应商制造能力,按照制造需求对造型面进行校核,这一阶段主要分析内容如下:

(1)对玻璃型面进行反射线和高斯曲率分析,反射线可以评估型面是否光顺,曲率半径过小、变化剧烈会影响玻璃的光学特性并导致制造成本加大,所以最小曲率值尽量要大于1 000 mm且曲率过渡平缓,对于具有特殊功能的玻璃对U向、V向曲率值要求更为严格。

(2)前挡玻璃拱高要求按位置不同可分为垂直面(Y0)拱高、边部拱高、水平面拱高三部分,拱高过大则增加玻璃成型难度和成本。如图1所示。前挡风玻璃拱高一般技术要求如下:

图1 玻璃拱高位置示意图

一是,水平面最大拱高(与A柱配合最宽处)A:若50 mm≤A≤115 mm则满足要求,不需修改;若115 mm<A≤185 mm则有风险,需要与供应商协商;若A>185 mm则必须调整。

二是,垂直面最大拱高(球面值)B:若3 mm≤B≤15 mm则不需修改;若15 mm<B≤19 mm则有风险,需要与供应商协商;若B>19mm则必须调整。

三是,边部拱高(距边部100 mm处)C:若|B-C|≤5 mm则不需修改;若|B-C|>5 mm则有风险,需要与供应商协商。

(3)玻璃规格也有相应要求,玻璃规格L1XL2不能超过设备制造能力。根据前挡风玻璃密度约为2.705 g/cm3,即可计算出玻璃的总质量。玻璃的总质量直接影响到主机厂总装车间制造,目前国内大多数主机厂挡风玻璃装配还是由两名工人用吸盘进行操作,玻璃过重会对工人后续调整玻璃位置产生影响,建议前挡风玻璃总重不超过15 kg。

(4)在设计初期必须要考虑车辆维修要求,即合理设计前挡风玻璃系统装配顺序。针对不同主机厂还要考虑总装车间是使用机器人涂胶还是人工涂胶,人工涂胶除了需要考虑人工涂胶偏差较大外,还得考虑工人涂胶便利性。

(5)车身附件工程师必须对常用玻璃装配工具有所了解,常见装配工具如胶枪、真空吸盘等。

(6)为了消除玻璃毛边裂纹等,前挡风玻璃边部会做磨边处理,如果前挡玻璃边部属于裸露边一般要求供应商按照1#细磨边,如果不属于裸露边可放宽要求为4#倒边。

2.3 性能要求

前挡风玻璃系统由于直接影响整车空气动力学特性,还对乘员安全性起重要作用,所以对主要组件性能必须严格定义,主要组件的性能参数如底涂与玻璃胶接触区域均匀涂覆,宽度至少10.0 mm;钉柱粘接剪切力(常温、高温、低温)至少80 N;玻璃胶轨迹最小转角R最小20 mm,压缩后最小宽度≥9.6 mm[1];FMVSS要求汽车以100 km/h速度与混凝土墙碰撞,车窗玻璃的粘接完整率必须在75%以上。

除以上要求外,NVH、雨刮系统对前挡风玻璃系统要求主要有以下几点:

(1)玻璃越厚声音透过损失也越大,相关测试结果,在受质量控制的区域内,表面密度或频率每增加一倍,隔声量就会增加6分贝[2],但玻璃重量越大,成本也相应增加,不符合轻量化设计。目前可通过在中间夹层加入隔音材料来增加隔音效果。而垂直安装角度会影响空气流动和声压分布,垂直安装角度越大对NVH提升贡献率越大,但是角度越大对乘员头部包络空间影响越大,而且还会影响驾驶员视觉,且超过60°后,进一步变大角度气动阻力系数的降低幅度也不太明显[3],所以一般该角度会控制在66°以内。

(2)通过增加外饰胶条或整体注塑包边结构可以有效地消除高速行驶中的噪声,但是要特别注意外饰胶条与顶盖饰条、上安装板饰板的搭接区域,建议参照对标车进行设计。外饰胶条在顶盖与A柱搭接处容易发生卷边,该问题可通过胶条接角或要求造型圆角R≥90 mm来解决。

(3)雨刮系统为了保证刮净率对刮刷区域玻璃曲率一般要求最小曲率半径R≥1500 mm。

2.4 结构要求

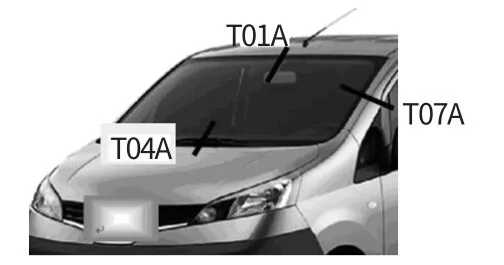

在进行玻璃制造可行性分析的同时,车身附件工程师要协同钣金、内外饰、ME、总布置等区域工程师,根据初版CAS面进行断面设计,下面依据前挡风玻璃系统设计要素,对与前挡风玻璃系统相关的三个典型断面(断面位置如图2所示)进行分析:

图2 断面位置示意图

(1)下面为常见T01A典型断面,因T07A与T01A断面类似,故本文仅针对T01A分析,具体设计要素如图3所示。

图3 T01A断面

T01A设计要素及推荐值(mm):

1、玻璃厚度2、黑边宽度3、涂胶尺寸4、钣金半径5、内饰距钣金距离6、内饰距玻璃距离7、限位块到胶型距离8、限位块距钣金距离9、玻璃与内饰胶条距离10、玻璃距玻璃安装面距离4.76、4.96超过内饰≥3.0(6~9)X(10~15)R1≥3.0 R2≥2.5≥3.0≥2.0≥3.0≥0.5≥1.0 6.0 11、外饰胶条与玻璃干涉量12、外饰胶条基体与钣金距离13、玻璃胶型距内饰胶条距离14、玻璃胶型距外饰胶条距离15、外饰胶条卡接玻璃的深度16、外饰胶条唇边与钣金压缩量17、玻璃与安装面重合宽度18、玻璃粘接面与顶盖翻边夹角19、玻璃与钣金间隙、面差20、玻璃胶到玻璃边缘的偏置距离≥0.5≥2.0≥2.0≥2.0≤7.0≥1.0≥18.0 90°-115°(constant)GAP≥3.0,FLUSH≥2.0≥7.0(裸边玻璃)

(2)下面对T04A(见图4)与T01A、T07A断面不同之处进行分析,具体设计要素如下:

图4 T04A断面

T04A设计要素及推荐值(mm):

1、黑边宽度超过仪表板边界2、玻璃安装面宽度3、仪表板与玻璃距离≥3.0≥20.0≥5.0 4、玻璃与雨刮臂运动包络距离≥10.0 5、玻璃下边缘与上安装板饰板重合宽度≥5.0

(3)除以上常规断面形式,一些车型还会在A柱区域设计挡水条,此类型设计需要关注以下两点:第一,玻璃与挡水条距离至少3.0mm;第二,玻璃与玻璃安装面重合宽度至少15.0mm。在完成以上设计主断面后,下一步要对玻璃系统的定位进行详细设计,并输出给钣金设计接口文件,特别注意玻璃黑边会对整车外观风格产生影响,需要与造型人员确认。

2.5 法规要求

在整车设计过程中,法规校核虽然属于总布置工作内容,但作为玻璃系统工程师必须知道自己所负责系统的法规项目,目前对前挡风玻璃系统法规校核主要有前方视野、雨刮器刮刷面积、除霜和除雾系统要求三大项。

3 结束语

通过对前挡风玻璃系统设计要素深入探讨,能够对整车开发过程中前挡风玻璃系统设计起到指导作用。车身附件工程师必须要熟悉整车开发过程中,结构、法规、制造、NVH等对前挡风玻璃系统的不同要求,并从系统集成的角度对汽车前挡风玻璃系统精细化设计,同时也要跟踪子系统组件的最新技术动向,并对产品性能实验深入研究,这样才能设计出完美的产品。

[1]张继超,高玉华,彭庆华.前风挡玻璃粘接安全宽度计算[J].客车技术与研究,2005(2):17-18.

[2]首诺公司.具降低噪声和音质改善功能的PVB胶片[J].汽车与配件,2008(50):38-41.

[3]傅立敏.汽车空气动力学[M].北京:机械工业出版社,2006.