用三坐标测量机对特型零件测量的研究

董 宇,李岩松

(1.人民解放军驻沈阳飞机工业集团有限公司军代表室,辽宁 沈阳110034;2.沈阳亚特重型装备制造有限公司,辽宁 沈阳110135)

三坐标测量机作为现代大型精密仪器,已越来越显示出其重要性和广阔的发展前景。其可方便地进行空间三维尺寸的测量,可实现在线检测及自动化测量。其优点体现为:

(1)通用性强,可实现空间坐标点位的测量,方便地测量出各种零件的三维轮廓尺寸和位置精度;

(2)测量精确可靠;

(3)可方便地进行数据处理与程序控制。因而其可纳入自动化生产和柔性加工线中,并成为一个重要的组成部分。

进入60年代以来,工业生产有了很大的发展,特别是机床、机械、汽车、航空航天和电子工业兴起后,各种复杂零件的研制和生产需要先进的检测技术与仪器,因而体现三维测量技术的三坐标测量机应运而生,并迅速发展和完善。本文针对难测量、难摆放零件及特殊位置孔的测量进行研究,对本文相似零件有很好的参考价值。

1 复杂零件的测量难度

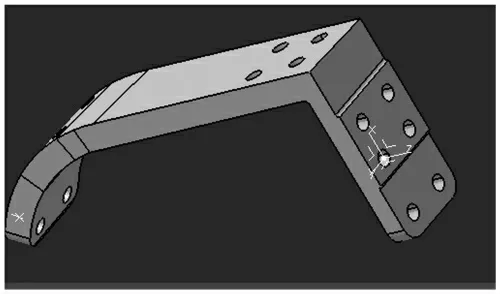

随着三坐标测量机的发展与普及,其作为一种全新的测量手段,要求必须有全新的与其相关的测量方法及测量思维,我选用了图1所示的零件作为特例来进行说明。

图1 测量零件示意图

该零件的测量难度叙述几种在以下几点:

(1)零件的摆放。由于该零件2个方向都有孔,所以零件的摆放一定要注意,首先是要保证能够测量所有孔,二是要保证能够方便建立坐标系。

(2)坐标系的建立。该零件为5坐标加工的零件,其两个侧面都是NC曲面,曲面2上8个孔都为矢量孔,该零件在加工为成品后,已经失去了原有的加工基准,同时,在设计上也没有设计基准供测量使用。所以,该零件在坐标的建立上已经不能采取普通的建坐标系的方法。

(3)孔的测量。由于曲面2上8个孔都为矢量孔,首先就要解决如何以最简单的方法将各孔矢量方向输入程序中,同时各矢量角度偏差很大,一个测头方向已经不能满足需要,测头的方向要与孔的矢量方向尽量一致,否则小则影响测量,产生测量偏差,大则碰撞测头,对机床造成伤害。

(4)孔的评价。由于在设计上这12个孔都为NC加工孔,没有孔距,不能像其它图纸的孔以孔距来评价。

2 测量方案制定

2.1 建立坐标系

曲面1为一直平面,上面4个孔都垂直于平面,将Z面建立在曲面1上,将零件Z方向建立与机床Y方向一致,可以解决孔的测量问题,同时也给测头足够的空间来进行偏摆。将零件原点放在曲面1的一个孔上,将X方向定义为从原点指向另一孔中心的方向上,至此,零件坐标系的建立已经完成。零件的摆放及坐标系如图2所示。

图2 零件的摆放及坐标系的建立

2.2 测头偏摆

在零件摆放好后,要对测头的偏摆进行设计,以测量所有孔及数据点。首先测量曲面1、相邻两曲面及其上的6个孔的测头角度直接可以定义为A90B0,可以满足这一侧面的所有数据点及孔的测量要求。而曲面2,对数据点的测量及前4个孔的测量,测头角度定义为A0B0就可以满足要求,但对后四个孔的测量A0B0角已经无法满足要求,通过数模测量后,得到4个孔相对零件Z面的角度分别为14.7°及44.65°,所以另外设计两个测头角度A15B180、A45B180用于完成另外4个孔的测量任务。这样,所有NC曲面的数据点及矢量孔的测头偏摆已经做完。

2.3 测量数据的提取及格式化

在数据的提取上,本着最大分布于被测曲面的原则,在曲面1一侧提取了8个数据点,在曲面2一侧提取了10个点,在对孔的处理上,提取了14个孔的孔中心坐标及孔的矢量方向,并将点坐标格式化为:PNTn X,Y,Z,I,J,K格式。同时将数据点分文件处理,曲面1一侧测量点数据为一个文件,孔位数据为一个文件,曲面2一侧测量点数据为一个文件,孔位数据为一个文件,共4个文件,以方便数据的读入与数据处理。

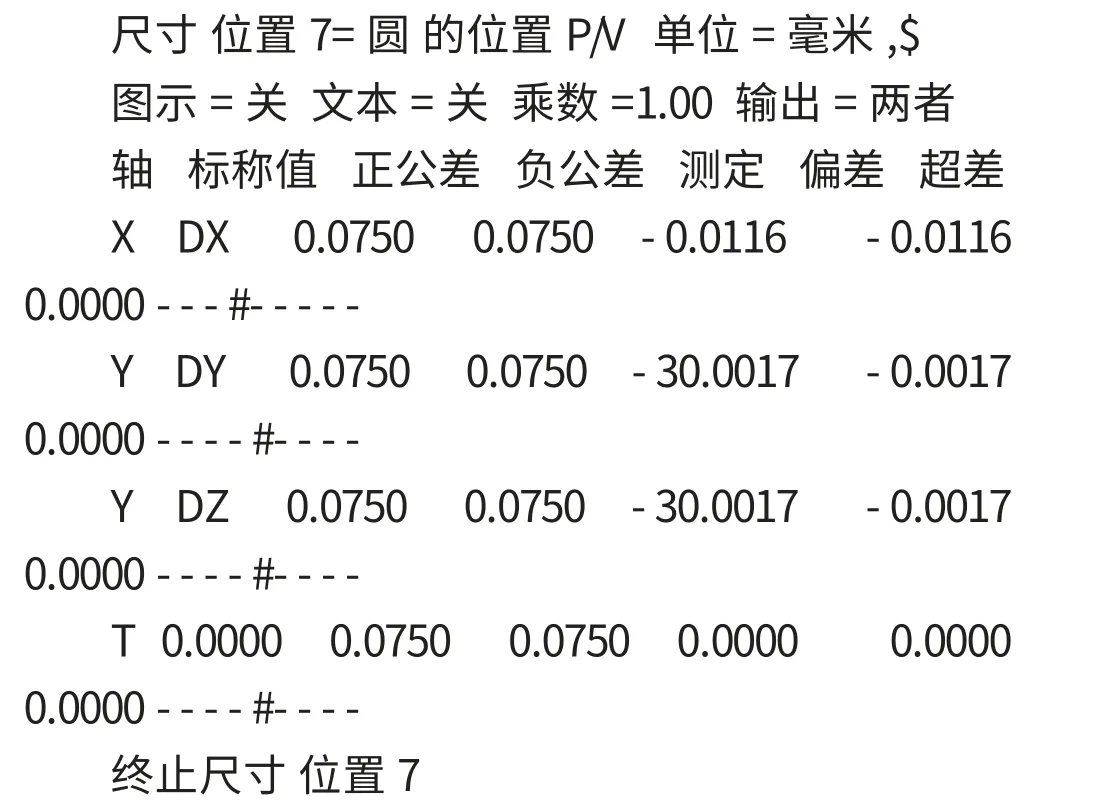

数据的评价:对数据点的评价,根据设计要求,评价点的X、Y、Z及矢量方向的上的偏差,公差±0.1;对孔的评价,因为是曲面上的矢量孔,不能采用评价孔距的方法来评价孔,所以对孔也采用了点一个的评价方法,利用孔中心的孔位数据,评价其X、Y、Z及矢量方向上的偏差,公差为0.075。

3 程序设计

在测量方案确定后,接下来的工作就是对测量程序进行设计,得用PCDMISCAD测量软件进行程序设计。

3.1 坐标系的建立

首先进行手动建坐标系,将运行模式改为手动,加载当前测头220,测尖T1A90B0。为了测量准确,在曲面1上采5点建立Z轴,采曲面1上两个孔建立X方向。手动建坐标系结束后,将运行模式改更为自动模式,设定安全平面Z正,高度10 mm,复制手动建坐标系,进行自动建坐标系,以消除手动建坐标系带来的一些偏差。

3.2 曲面1上孔的测量及评价

利用程序中找开文件的功能,打开曲面1上孔位数据点文件,插入评价功能,对刚测量的孔进行评价,程序如下:

终止循环,孔的测量及评价程序结束。

3.3 测头偏摆

为了能对曲面2上的数据进行测量,必须进行摆动测头,首先将测头移动到一个相对安全的地方,使测头在偏摆过程中不至于撞上零件或夹具。所以在程序中插入移动功能,使测头远离工件及夹具,程序段如下:

移动/点,300,0,100

然后进行测头的偏摆,为曲面2的数据点的测量做好准备,插入测头偏摆功能,使测头摆动到A0B0,程序段如下:

测尖/T1A0B0,柱测尖IJK=1,-0.0000,0.0000,角度=90

3.4 曲面2上数据点的测量及评价

为了能正确的测量曲面2上的数据点,上面的安全平面设定已经不能满足测量要求,所以将安全平面更改为X正,高度为30 mm,以防在安全移动过程中与零件发生碰撞,其程序如下:

安全平面/X正,90,X正,0

其余测量程序如曲面1上数据点的测量及评价的相同。

3.5 曲面2上的孔的测量及评价

由于曲面2上后4个孔要进行测头的偏摆,所以其在程序上要与其它的孔测量分开,首先进行头4个孔的测量工作,将文件文件打开并读取前4个数据,进行孔的测量及评价,这时将测尖移动到安全平面,并将测头摆动到A15B180,以进行后两个孔的测量及评价。此时文件指针位于文件第5行,指向第5个孔的孔位数据处,重新进行循环,循环次数2次,进行后两个孔的测量及评价,为了使测量机在进入孔的过程中可以沿矢量方向移动,不和孔壁发生碰撞,在测孔对话框中,选择移动选项,如图3所示。并输入4,使测头在进入和退出孔的过程沿矢量方向移动。完整程序如下:

图3 曲面2上的孔的测量及评价

移动/安全平面

测尖/T1A15B180,柱测尖IJK=0.9652,-0.0242,-0.2602,角度=-95.268

重新将测尖移动到安全平面,并将测头摆动到A45B180,以进行最后两个孔的测量及评价。此时文件指针位于文件第7行,指向第7个孔的孔位数据处,重新进行循环,循环次数2次,进行最后两个孔的测量及评价,程序如上。

4 结束语

PCDMISCAD测量软件简单易学,功能强大,可操作性强,在对复杂型面及多矢量方向孔的测量上,PCDMISCAD测量软件可以很好地完成对这类零件测量任务,但却需要操作者必须对PCDMISCAD软件本身以及测量方法和测量思维有比较深入地了解,才能正确地进行测量方案规划、程序设计及评价。

[1]航空工艺装备设计手册编写组.航空工艺装备设计手册-量具设计[K].北京:国防工业出版社,1979.

[2]航空工艺装备设计手册编写组.航空工艺装备设计手册-刀具设计[K].北京:国防工业出版社,1979

[3]袁哲俊,等.金属切削刀具[M].上海:上海科学技术出版社,1992.

[4]GB1800-89,GB1804-89.公差与配合[S].

[5]GB1882-90.形状与位置公差[S].