催化裂化装置P304/2机封泄漏分析*

许立太,宋 杨,许鹏星

(1.兰州石化职业技术学院,甘肃 兰州 730060;2.兰州石化公司 设备维修公司,甘肃 兰州 730060)

1 机封泄漏现象概述

P304/2是300万吨/年催化裂化装置冷油泵房的重要装置之一,它主要负责将C304底部的汽油补充吸收到C301。其工艺条件:该泵入口压力为0.89 MPa,工艺压力为2.4 MPa,出口压力2.5 MPa,流量为208.35 m3/h,输送介质为稳定汽油,工作温度为40℃,转数为2950 r/min。

2012年11月P304/2按计划大修处理,同时按照原始记录上的机封90B-65ZE换取机封,组装好试车时打开管道入口阀门时机封没有泄漏。当启动电机试车时便开始渗漏,只能将机封拆卸下来重新检查,发现机封端面有一道细小的裂纹,认为这是造成这次渗漏的主要原因。于是更换一套新的机封,并对其端面进行了仔细的检查,确认无误后开始组装,随着第二套机封的安装,试车时机封仍泄漏,但这次拆卸下来的机封完好无损并没有缺陷,连续多次的更换机封,但都达不到理想的效果。由于汽油为易挥发介质,极易气化并产生相变,汽油泵机械密封的冷却系统在结垢或堵塞时,由于端面摩擦产生的热量使介质饱和蒸汽压上升,当密封的工作压力低于介质的饱和蒸汽压时,端面液膜发生闪蒸爆裂,丧失润滑,造成端面干摩擦,从而发生泄漏。汽油比较难封,故对泵304的机封前后更换了多次,但是效果甚微。

2 泄漏原因分析

P304/2机封泄漏的原因是多方面的:

(1)冷却冲洗不良,在机械密封冷却系统出现结垢或阻塞时,由于端面摩擦及旋转元件搅拌液体产生热量而使介质的饱和蒸汽压上升,造成介质压力低于其饱和蒸汽压的状况,端面液膜发生闪蒸爆裂,丧失润滑,造成端面干摩擦,从而发生泄漏。

(2)动、静环的压缩量设定不当,压缩量过大会使机封端面磨损严重,容易发生泄漏,而压缩量过小又会达不到密封效果。

(3)动、静环端面与轴中心线垂直度偏差过大,会加剧动静环的磨损。

(4)密封圈过大或过小,太软或太硬,耐蚀、耐温性能不好,会发生变形和老化,或者密封圈存在缺陷,也会发生泄漏。

(5)设计选型有误,密封端面比压偏低或密封材质冷缩性较大等。

通过多次的安装与调试,疏通冷却冲洗水线,调整机封压缩量,找正等方法都未能解决P304/2机封泄漏现象。造成泄漏的原因有可能是第五种,设计选型有误,密封端面比压偏低或密封材质冷缩性较大等,但又由于机封90B-65ZE的端面材料是石墨与碳化钨,在其它的同介质泵中都有良好的密封效果,因而密封端面比压低很有可能就是造成泄漏的原因。

3 解决方法

由于90B-65ZE机封多次安装未能达到使用要求,而DTM70B-1又是台帐上所记录的备用机封之一,且具有较大的压缩范围,所以下面根据P304/2的实际情况对DTM70B-1进行设计计算。

3.1 选 材

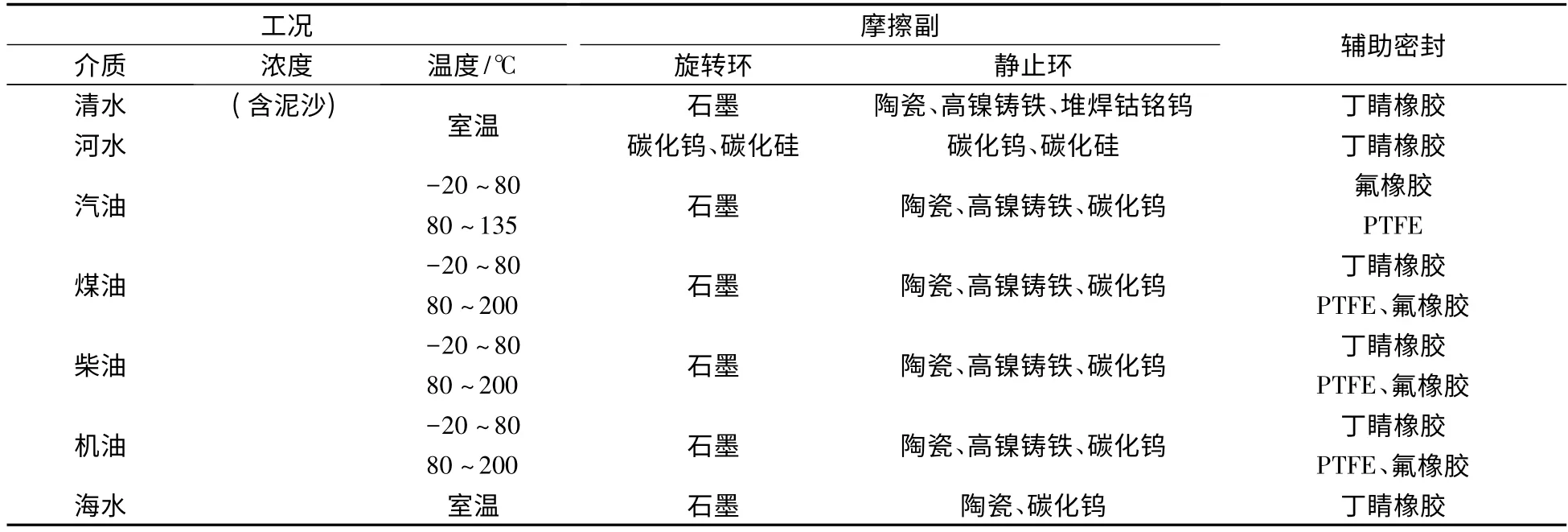

通过查询工艺条件,选取与之相匹配的动静环材料,工艺条件查找主要零部件的材料,如表1所列[1]。

表1 常用机械密封主要零件材料

根据表1,由已知P304/2被密封的介质为粗汽油,温度为40℃,为此,其旋转环可选石墨,相应的静止环材料选碳化钨。

3.2 平衡系数与载荷系数的确定[2]

机械密封的载荷系数K是在摩擦副轴向力平衡条件下,各轴向力与密封上最大介质压力的比值,它反映了各种轴向力作用的大小。

式中:d1、d2分别为密封面内直径与外直径;dB为平衡直径。

平衡系数β同样反应各种轴向力的大小,正常情况下,平衡系数β不能超过0.5,否则机封就会失效。一般β值为(0.15~0.45),β用公式表示为β=1-K。平衡系数β选用遵照以下原则:①平衡系数越大,则由介质引起的端面比压越小,虽然磨损小但容易泄漏,反之系数越小则端面比压越大,加剧了磨损。②介质粘度越小,适用β越大。③介质粘度越大,适用β越小。根据以上讨论,选取P304/2的β=0.4,则K=0.6。

3.3 密封环的主要尺寸

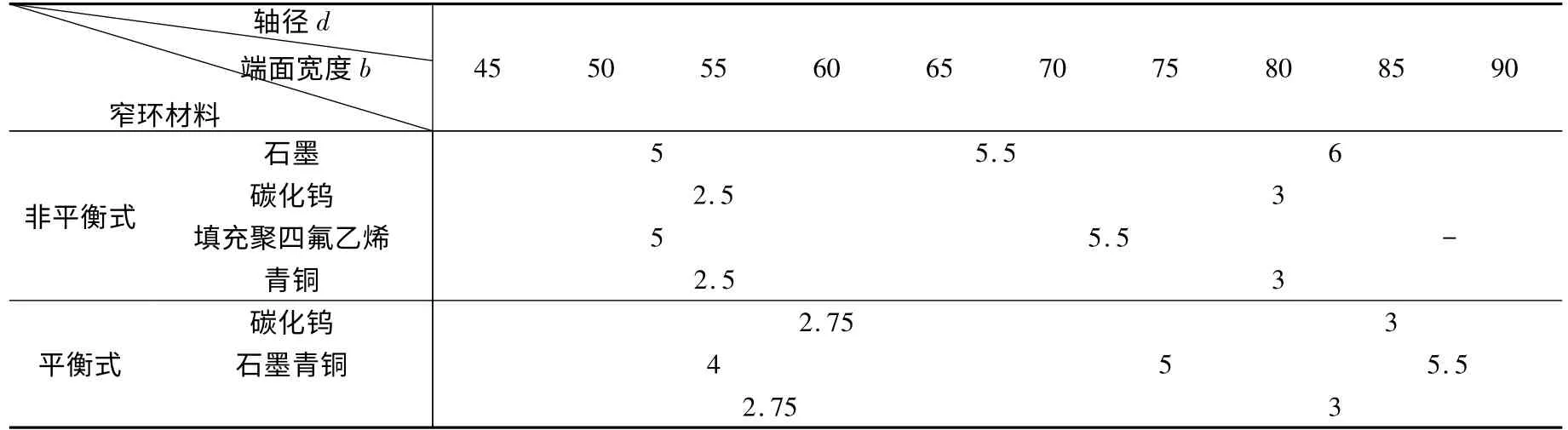

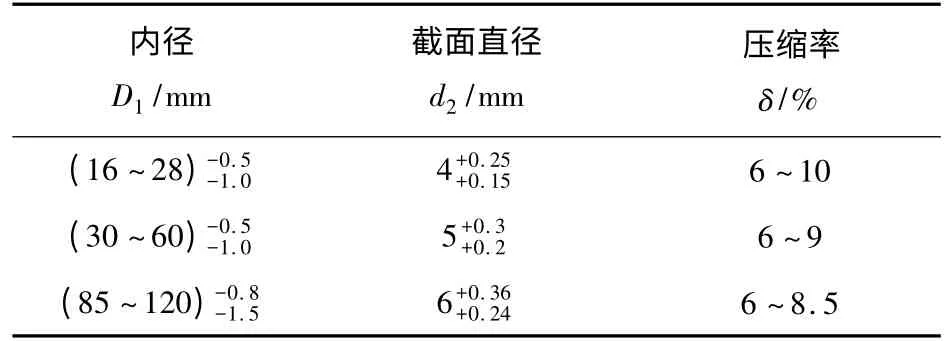

(1)静环尺寸的确定 静环端面宽度b1与端面内经d1和外径d2,端面凸台h,密封环与轴面配合间隙e均是密封环的主要尺寸。在强度,刚度允许的前提下,端面宽度b1应尽量取较小值,过大则冷却、润滑效果不好,但也不能过小[3]。一般静环端面b1的宽度选取如表2所列。根据表2,再结合P304/2的轴径为60 mm确定机封静环宽度b=4 mm。

表2 窄环端面宽度b

(2)动环端面宽度的确定 一般来说,动环端面宽度要比静环b1大1~3 mm,在本次设计中,选取动环端面宽度b2=6 mm。

(3)端面凸台高度h 端面凸台高度一般取2~3 mm,石墨等可取3 mm,考虑到强度与耐磨性,取h=3 mm。

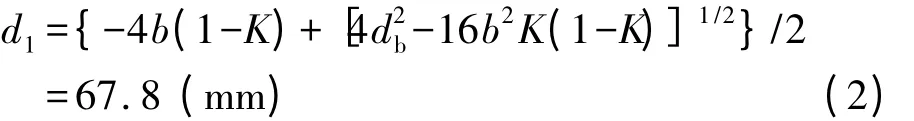

(4)端面内经d1和外径d2根据已知载荷系数K,端面宽度b及平衡直径db,可算出端面内经d1:

端面外径:d2=d1+2b=75.8(mm)

3.4 密封环与轴的端面间隙

对于密封环与轴的配合间隙,旋转环与静止环取值不同。旋转环虽然与轴无相对运动,但为保证具有一定的浮动性以补偿轴与静止环的偏斜和轴振动等影响,取直径间隙e1=0.5~1 mm。对于静止环,因为它与轴有相对运动,其间隙应稍大,取直径间隙e2=1~2 mm。设计中选e1=0.8 mm,e2=1.5 mm。

3.5 辅助密封圈与弹性元件的选取

辅助密封圈有O形,V形及柔性石墨等。其中以橡胶O形圈最为常见,且结构简单,拆装方便,有自封作用,动摩擦阻力小、耐压力、温度变化范围大。所以此次设计选用橡胶O形密封圈。O形密封圈安装后的压缩量应该适当,普通橡胶O形圈压缩量取截面直径的5%~10%,对轴的过盈量为1%~3%,如表3所列。根据表3,再结合P304/2的轴径为60 mm的实际情况,取d2=φ5.2 mm。

表3 橡胶O形圈尺寸及压缩率推荐表

机械密封中弹性元件的主要作用是对密封端面产生一定的预紧压力,使端面在启动,停车或介质压力波动时能保持良好的结合。同时用来克服辅助密封圈与轴之间的摩擦力,使补偿环沿轴向移动,以补偿端面磨损后形成的间隙,此外,还可对轴的跳动等引起的振动起一定的缓冲作用。本次机封设计中选择内装式圆柱螺旋压缩弹簧的小弹簧,采用八根均布的方式排列。为了取得较大的弹簧比压,选取材料为1Cr18Ni9的小弹簧的单个设计压力位55 N,小弹簧的其它各种几何尺寸均符合机封的要求。

根据P304/2对端面材料的选取和摩擦副端面内外径的计算,以及辅助密封圈与弹性元件的选取,可以发现DTM70B-1基本满足P304/2的使用要求。

4 前后两套机封的性能对比

PV值是用来描述密封面的工作情况的,摩擦副承受的摩擦力有两部分,一部分是处于端面间的液压力造成的液体摩擦力,另一部分是有摩擦副的接触面造成的摩擦力,与端面比压有关。

4.1 计算端面比压为P g

机械密封的端面比压是决定密封性能和密封寿命的重要参数。机械密封的运转实践证明,维持端面间适宜的液膜。使摩擦副在液体摩擦状态下工作是保障机械密封可靠运行及延长使用寿命的重要环节。端面比压过大,端面间液膜无法形成会造成摩擦面发热,磨损加剧和摩擦功率增加。端面比压过小,易于泄漏,而当端面比压小于端面间的液膜压力时,密封端面将会被推开,使密封失效[4]。因此,正确计算与分析机封端面比压对于密封的操作与设计十分重要。

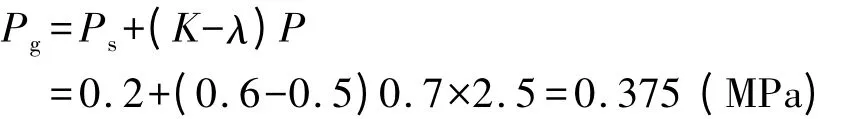

(1)首先计算90B-65ZE机封:

式中:Ps为弹簧比压,MPa;λ为机械密封流体膜反压系数,可近似取λ≈0.5;P为介质压力,是密封腔处的介质压力。P=0.7 P2;P2为泵出口压力,2.5 MPa;K为平衡系数,K=0.6。

对于内流式结构,常用范围是0.15~0.25 MPa,金属波纹管机封90B-65ZE,选取Ps=0.2 MPa。

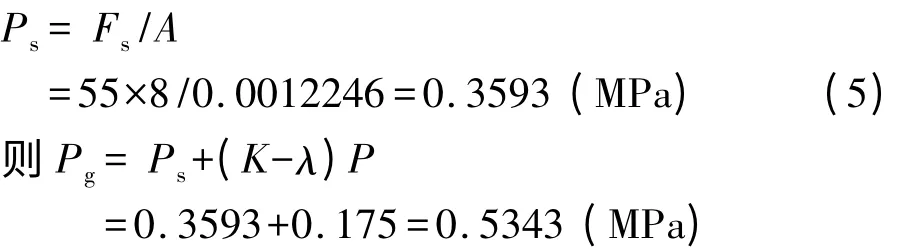

(2)而后使用的改进DTM70B-1机封:

式中:λ为机械密封流体膜反压系数,可以近似的取λ≈0.5;P为介质压力,是密封腔处的介质压力。P=0.7 P2;P2为泵出口压力,2.5 MPa;K为平衡系数,K=0.6;其K,λ,P值两者都一样,关键在于Ps值不同,由于P304/2以前使用的机封90B-65ZE可能是由于比压不够而造成泄漏,在选型时,应选择较大的弹簧比压来增大机封的端面比压。由于DTM70B-1采用八根弹簧,其单个设计压力为55 N可得出:

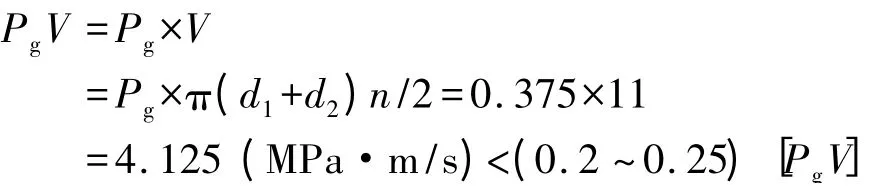

4.2 P g V值的计算

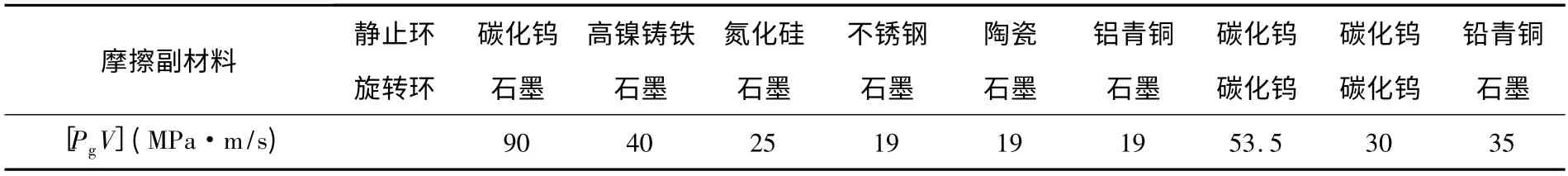

端面压力Pg与密封端面平均滑动速度V的乘积表示PgV值,是机械密封实际工作时的性能参数。因为摩擦功率与摩擦热量均与PgV成正比。随着PgV值的升高,当摩擦面温度达到某一值时,会引起液膜的强烈蒸发,或使边界膜失向(破坏了极性分子的定向排列)而造成吸附膜脱吸,导致摩擦副两个表面直接接触产生剧烈磨损。所以PgV值是反映密封摩擦副的工作能力,也是评定摩擦副材料磨损性和耐热性的重要指标[5],常用摩擦副材料的值如表4所列。

表4 常用摩擦副材料的[P g V]值

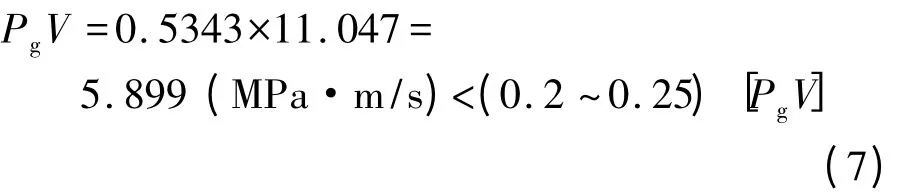

表4看出碳化钨,石墨的[PgV]值为90 MPa·m/s。为使机封安全投用,一般情况下,其实际PgV不得超出(0.2~0.25)[PgV]。由于泵的转速为2 950 r/min,所以对于机封DTM70B-1的密封面平均周速V为:

式中:n为转速,49 r/s

可以计算出V=49×0.0717π/2=11.047(m/s)

对于90B-65ZE

符合使用要求。

5 结论

(1)依据摩擦副尺寸计算改进前后的机械密封的计算端面比压分别为0.375 MPa和0.534 3 MPa,改进前的机封比压属于正常范畴(0.3~0.7 MPa)偏小。有可能产生泄漏,而改进后的机封端面比压为0.534 3 MPa,大于改进前的,安装后试车投运,机封不再泄漏,效果良好。

(2)机械密封选型不当造成动静环磨损,发生泄漏,结合P304/2与密封介质的特点,对泵的机封进行选型设计,新选型的机封结构能满足设备使用要求,可实现密封介质的零泄漏,延长该泵的使用周期,自投运到现在,效果良好。

[1] 徐 灏.密封[M].北京:冶金工业出版社,2005.

[2] 陈国定.机械设计基础[M].北京:机械工业出版社,2005.

[3] 王金刚.石化装备流体密封技术[M].北京:中国石化出版社,2007.

[4] 龚天宏.现场解决机械密封泄漏的方法[J].石油化工设备技术,2001(2):62-64.

[5] 孙秀丽.离心泵机械密封泄漏原因分析及处理方法[J].化学工程师,2008(3):45-47.