1 025 t/h CFB锅炉屏式过热器管失效分析

杨庆旭,杨 超,孙 雄,姚永灵

(江苏方天电力技术有限公司,江苏南京211102)

某资源综合利用电厂安装2台东方锅炉厂生产的DG1025/17.5-Ⅱ19型循环硫化床(CFB)锅炉,其1号炉于2009年10月投产。2011年8月期间,1号炉屏式过热器管发生多次爆漏,均位于屏式过热器管屏靠近前墙水冷壁部位的浇筑料保护部位,泄漏管位于管屏中从上向下1~5根之间。其中一次爆漏情况为,炉右向炉左数第7排靠近前水处从上向下第1根管(编号为7-1)撕裂,喷出的蒸汽吹损第2根(编号为7-2),并将前墙水冷壁吹损产生爆管。屏式过热器管设计规格为D51 mm×8 mm,材质为12Cr1MoVG,每屏共58根管子。为查明屏式过热器管爆漏原因,笔者对其进行了检验和分析。

1 检查与试验

1.1 裂纹及宏观检查

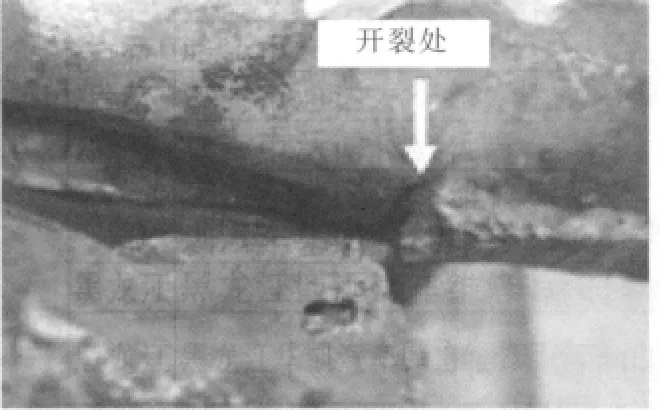

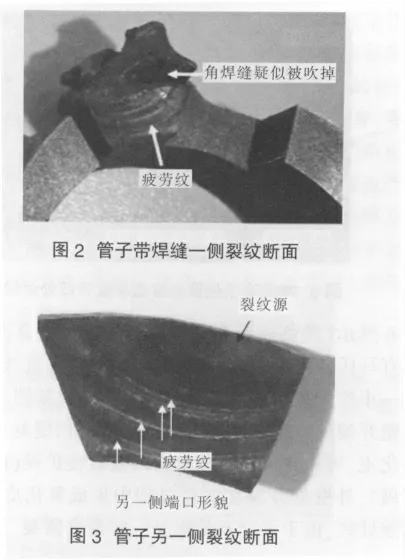

7-1管子泄漏处如图1所示,泄漏点位于固定块端部角焊缝焊趾处,附近多处吹损泄漏形貌,7-2管上的固定块管段已被切除。该开裂垂直向下已穿透管壁,利用线切割的方式切开开裂附近的管壁、分离开裂面,断口形貌如图2、图3所示,可见明显的疲劳纹路,且端部角焊缝疑似被吹损出一深坑。

图1 7-1管子开裂形貌

1.2 化学成分分析

对7-1管样进行合金元素含量分析,结果见表1,其成分均满足GB5310—2008对管子材质的要求。

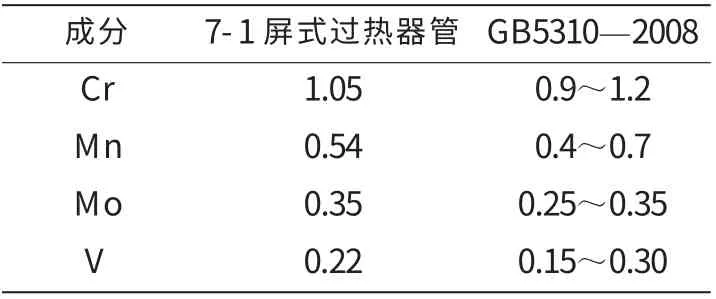

表1 屏式过热器管合金成分分析结果 %

1.3 显微组织检查

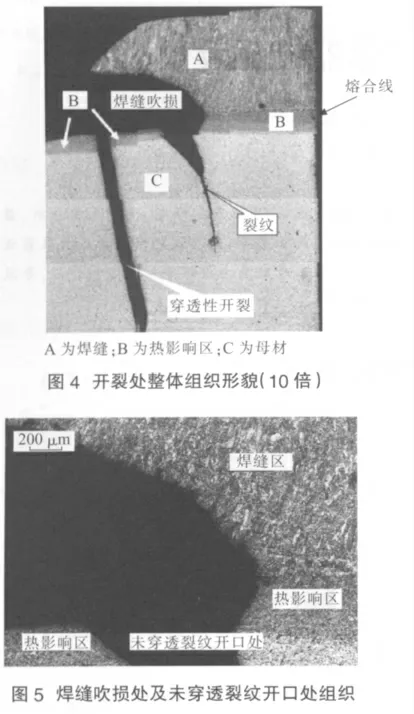

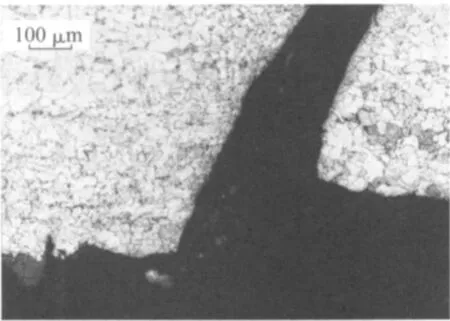

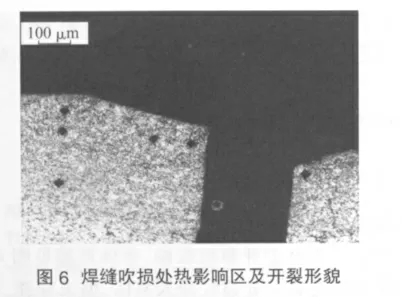

在开裂处垂直于开裂面取样,整体形貌见图4。在穿透性开裂旁还有一处裂纹深入基体,但未穿透。焊缝吹损处及未穿透裂纹开口处的50倍形貌如图5所示,右上角为A区焊缝组织,为柱状晶,未穿透裂纹开口处两侧均为热影响区,进一步证实该处焊缝被吹损,因为热影响区只会出现在紧邻焊缝的区域。A区焊缝下方的热影响区紧邻熔合线处为马氏体和贝氏体的淬硬组织,该区下方为贝氏体的细晶区,并与母材相邻。

焊缝吹损处热影响区及穿透性开裂开口处形貌如图6所示(黑色棱形为显微硬度压痕),在靠近表面处也有马氏体和贝氏体的淬硬组织,开裂呈直线型,内壁处一小段开裂与直线开裂呈一定拐角(如图7所示)。外壁开裂处有约0.046 mm的氧化皮,内壁处开裂未见氧化皮,可见开裂是从外壁向内壁缓慢扩展(或阶段性扩展),外壁处开裂在运行过程中生成氧化皮,扩展至内壁处时,由于强度不足而呈一定角度撕裂。

图7 与直线开裂呈一定拐角的内壁处撕裂

母材金相组织为铁素体+珠光体,珠光体开始分散,晶界有碳化物聚集,球化2.5级,在开裂不远处母材取样显微组织同开裂处母材组织相同。

1.4 显微硬度检测

对A区焊缝处、B区淬硬区、B区细晶区及母材处进行显微硬度检测,显微硬度平均值依次为248 HV 0.2、260 HV0.2、194 HV0.2、180HV0.2,可见淬硬区硬度最高。

2 综合分析

2.1 结构及受力分析

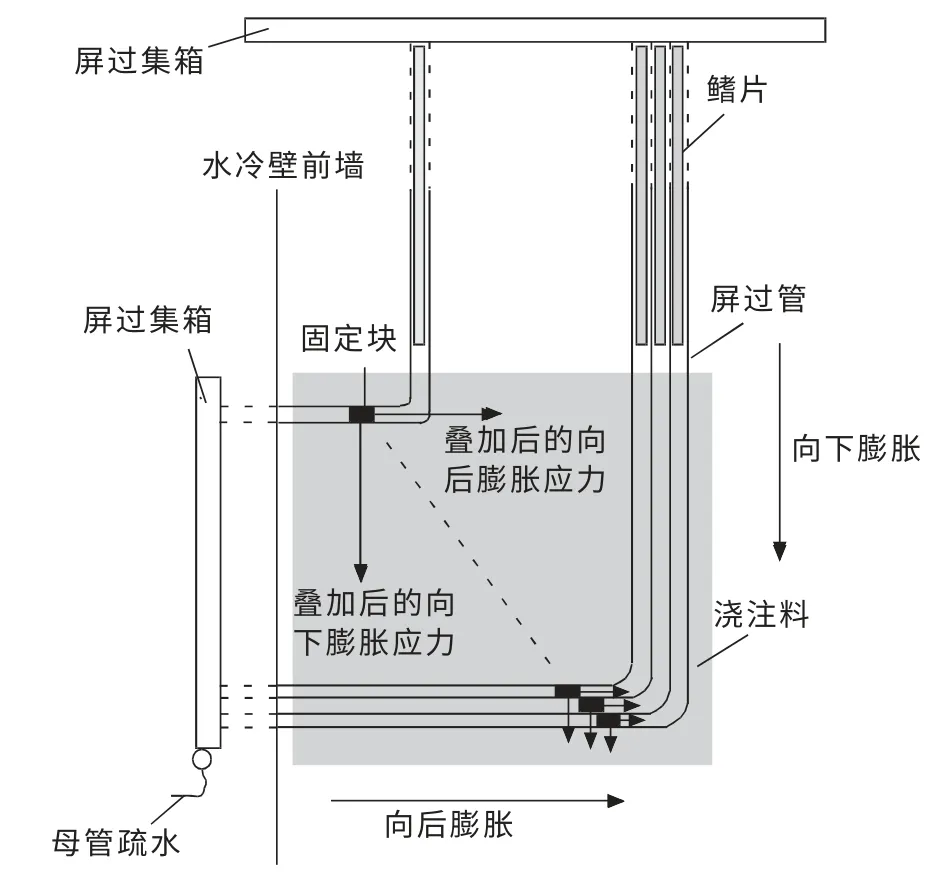

结构及受力如图8所示,屏过垂直段管子之间以鳍片相连,下方水平段管子以固定块相连,使得屏过受热面成为一个整体,相互之间自由膨胀受阻。从锅炉总图上看,尽管上方屏过集箱由恒力吊架悬吊,在启停炉过程中整个管屏可以整体向上膨胀,但浇筑料保护部位管子之间的膨胀因上部管子间的鳍片连接,无法向上自由释放;同时水平段管子穿墙处于水冷壁前墙浇注固死,因此水平段管子相对水冷壁前墙会向炉后膨胀,垂直段向下膨胀。

图8 结构及受力示意图

由于外圈管相对于内圈管长度大,因管子全部由鳍片或定位块固定,不能相对位移,必然会对定位块产生向下和向后的拉伸应力并传递到内圈管上。如图8所示,外圈第1根的相对膨胀应力传递到外圈第2根管上,并与第2根相对于第3根的膨胀应力叠加再传到第3根管上,依次类推,最内圈区域的固定块角焊缝部位将承受较大的附加弯曲和拉伸应力,因此屏式过热器最内圈区域成为整个管屏中最受力状况最恶劣区域,爆漏数次在此区域发生也证明了上述分析。

2.2 断口分析

开裂处经分离后观察到断口上有较多的疲劳纹(又称海滩纹或贝纹线),为典型的疲劳断口,无明显变形的脆性断口也符合疲劳断裂的特征[1]。由图2、图3看出,贝纹线间距较大,宏观上整个断口上只有间距不一的约7~10条贝纹线,说明该断口为低周高应力疲劳断裂,每一条疲劳纹可能对应一次启停炉,即一次交变应力的循环。启炉过程中,屏过管由常温上升到管子设计壁温536℃甚至更高,热膨胀量较大,由于外圈与内圈的的膨胀量不一导致的相对膨胀应力,特别是垂直方向的膨胀应力会从零升到最高;停炉过程中,管子温度降低至室温,管子膨胀应力又会由最高降为零。因每次启停炉的过程中,升温和降温的速度不尽相同,每次在裂纹处产生的热膨胀应力峰值不同,所以造成每次裂纹扩展距离的差别。

疲劳断口一般分为:裂纹源区、疲劳扩展区(宏观上的贝纹线或微观上的疲劳条带)和瞬断区,疲劳扩展区贝纹线所指的圆心方向即为裂纹源区域[1]。图2、图3中贝纹线所指的圆心方向为外壁证实开裂是从外壁向内壁扩展,内壁瞬断区所占面积较小,说明公称应力(即蒸汽内压引起的主应力)并不大,而由于热膨胀引起的附加应力较大,导致裂纹经过几次交变应力后迅速扩展断裂,即低周高应力疲劳断裂。

2.3 裂纹源分析

管子开裂泄漏处位于长条形固定块端部角焊缝热影响区,在开裂附近还有一条未穿透的裂纹,这2条开裂及裂纹均从热影响区向母材扩展并深入母材。在热影响区区域靠近熔合线处均发现马氏体+贝氏体的淬硬组织,硬度较高(260HV0.2),淬硬组织及角焊缝焊接时拘束应力的存在,可能使焊后接头中萌生垂直于熔合线的横向冷裂纹或起源于应力集中缺口部位的焊趾裂纹,这些裂纹在运行前均只会在热影响区中的淬硬组织中扩展,不会扩展至抗裂性良好的母材,但在运行中交变应力或较大外载下向母材扩展甚至断裂[2]。

由于开裂处的焊缝已被吹损,找不到开裂处焊缝咬边、未熔合的证据,因此也不排除焊缝咬边或未熔合形成裂纹源的可能。

3 结束语

屏过管与固定块角焊缝处断裂为低周高应力疲劳断裂,锅炉启停炉时热膨胀交变应力构成了疲劳载荷,由于结构原因,最内圈区域屏过管固定块角焊缝处因热膨胀应力叠加导致的附加弯曲及拉伸应力最大,疲劳源很可能是角焊缝热影响区的冷裂纹,也可能是焊接咬边、未熔合等其他缺陷,冷裂纹的产生主要是因为角焊缝端部热影响区出现淬硬组织。焊接质量不佳是屏过泄漏的次要原因,内圈区域管排大的附加应力导致其在焊接缺陷等薄弱环节形成裂纹源并疲劳扩展。

建议尽可能改变管排固定装置的结构避免或减弱内圈管排固定块焊缝部位的应力叠加,如将固定块换成限位装置使其在某个方向能自由膨胀,或在每屏管排上隔几根取消固定块以减弱膨胀应力叠加的效果。应避免频繁地启停炉,在启停炉过程中应降低升、降温速度,防止过大的热冲击造成裂纹迅速扩展。严格控制焊接质量,避免咬边等造成应力集中的缺陷,通过严格控制焊接热输入、合理选择预热温度、紧急后热等方法避免焊缝冷裂纹的产生。同时在停炉检修过程中加强角焊缝处的检查,在裂纹穿透管壁前及时更换,避免造成更大的损失。

[1]田 燕.焊接区断口金相分析[M].北京:机械工业出版社,1991.

[2]张文钺.焊接冶金学(基本原理)[M].北京:机械工业出版社,1999.