配风方式对600MW“W”型火焰锅炉爆管的影响

曹小玲,李帆,刘永文,苏明

(1.长沙理工大学能源与动力工程学院,长沙市 410076;2.上海交通大学机械与动力工程学院,上海市 200030)

0 引言

我国燃用低挥发分无烟煤的电厂主要采用“W”型火焰锅炉,超临界“W”型火焰锅炉节能效益显著,是未来发展的方向。目前,我国已投运的超临界“W”型火焰锅炉普遍存在受热面爆管频繁、局部温度过高、火焰偏烧和NO排放过高等问题[1-3],不但影响电厂的经济性和锅炉的使用寿命,严重时,还会影响锅炉的安全运行。计算机技术的飞速发展为数值模拟计算应用于炉内燃烧过程研究提供了可能,数值模拟可以详细反映炉内燃烧过程[4-10],且模拟结果具有相当的准确性[11-14],还能得到许多运行现场不能得到的数据。湖南某电厂的600MW超临界“W”型火焰锅炉在运行中出现受热面频繁爆管现象,本文以此锅炉出现的问题为背景,利用Fluent软件对锅炉炉内燃烧过程进行模拟,研究锅炉不同配风方式对温度场的影响规律,以期获得锅炉爆管原因,为减少锅炉运行中受热面爆管提供理论依据。

1 模拟对象

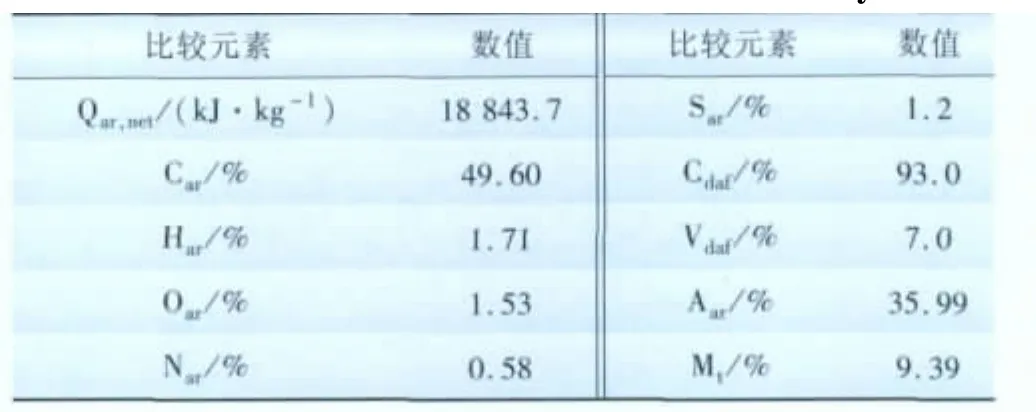

某电厂600MW超临界锅炉为垂直炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、露天布置的Ⅱ型锅炉,配有带循环泵的内置式启动系统。制粉系统为双进双出磨煤机正压直吹系统,锅炉采用“W”型火焰燃烧方式,锅炉配有6台磨煤机,并配置浓缩型EI-XCL低NOx双调风旋流燃烧器,燃烧器布置在炉膛的前、后拱上,并垂直于前、后拱,前、后拱与水平面成15°,每排各有12只燃烧器,分别与6台磨煤机相连,燃用煤质见表1。

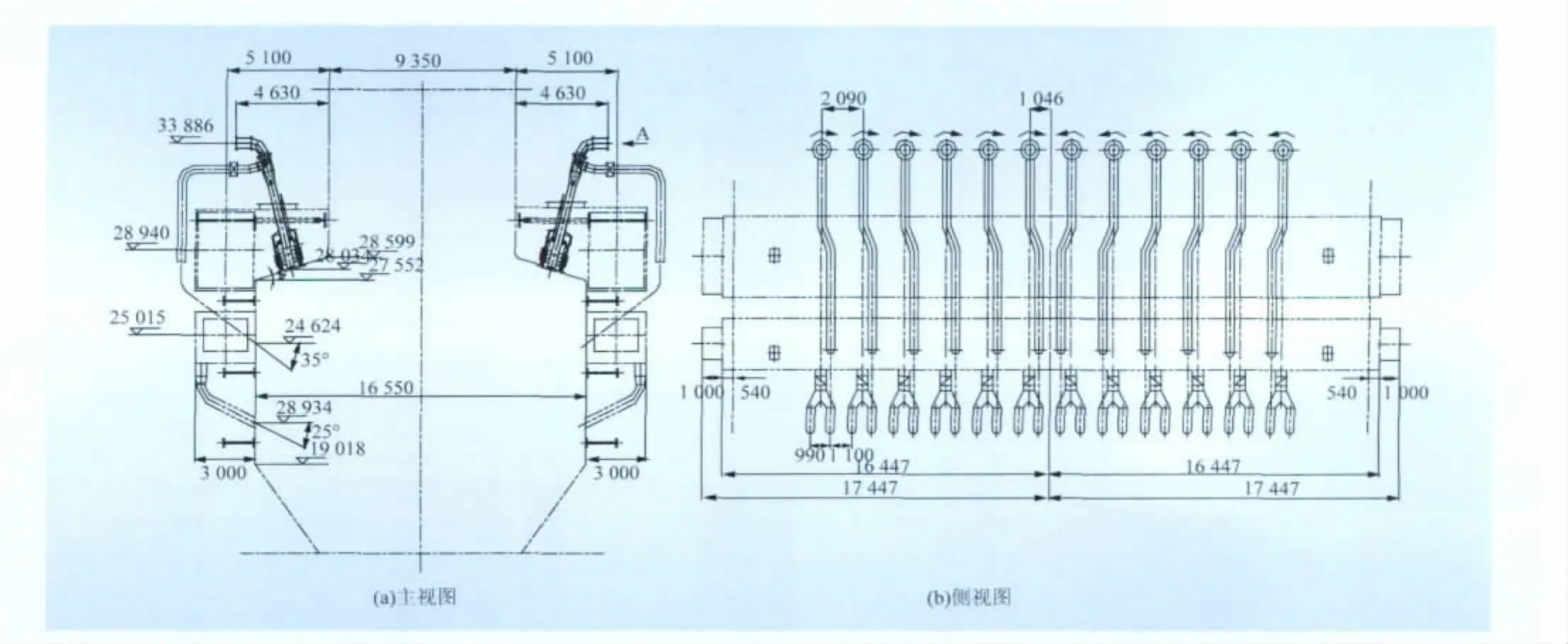

本锅炉采用开式大风箱,在锅炉的前、后拱上、下部各有1个开式大风箱,二次风进入上部风箱,分级风进入下部风箱,内、外二次风分别经燃烧器的内、外二次风调风套筒调风后喷入炉内。每台锅炉共24个乏气喷口,前、后墙各12个,布置在燃烧器的下部,与燃烧器一一对应,并与水平方向成35°。在乏气管路上设有电动快关插板门,当某个燃烧器需要停运时,需将该燃烧器对应的乏气管道上电动快关门关闭。每个燃烧器下部均设有分级风管,风管上装有电动风门,每个分级风管分成2个支管,每台锅炉共有48个分级风喷口,前、后墙各24个。分级风从风箱底部引出,分级风喷口与水平方向成25°倾角引入炉膛。燃烧风箱布置如图1[15]所示。

表1 煤的工业分析与元素分析Tab.1 Coal industrial and elemental analysis

图1 燃烧风箱Fig.1 Combustion wind-box

2 数学模型及工况条件

2.1 数学模型

煤粉燃烧过程是一种具有化学反应的湍流反应流动过程,涵盖了流体的流动、传热与传质、组分间的化学反应以及其间的相互耦合作用。煤粉燃烧过程包括挥发分的析出与反应、焦炭的异相气化反应、辐射传热、颗粒运动和湍流流动等过程[15]。本文所研究锅炉模型及网格划分如图2所示。运用Gambit软件对锅炉模型划分六面体网格和适应性四面体网格的混合型网格,并对流动复杂区域进行加密,最终生成的网格总数为94万个。使用Realizable k-ε模型模拟湍流气相流动;采用标量守恒的混合分数-概率密度函数模拟挥发份燃烧,PDF模型的简化形式采用β函数分布;采用P1辐射模型计算炉内辐射换热;采用单步竞争反应速率模型模拟煤粉挥发分的析出,采用动力/扩散控制反应速率模型模拟焦炭颗粒表面燃烧;采用Rosin-rammler分布来描述固相颗粒分布特征,采用拉格朗日离散相模型考虑颗粒相和气相间的相互作用,并采用随机轨道模型来追踪颗粒运动轨迹并同时考虑湍流脉动对焦炭运动的影响[15]。

图2 锅炉模型及网格划分Fig.2 Boiler model and meshing

2.2 计算工况

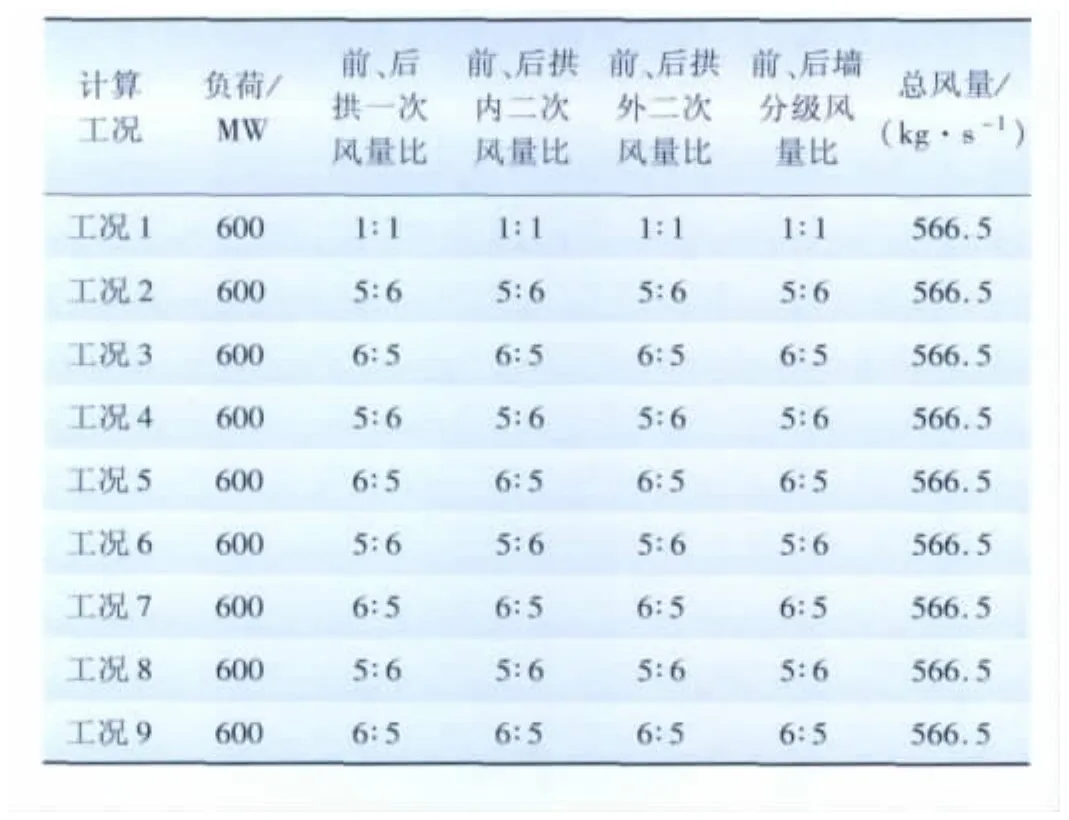

以现场实际运行的额定负荷为基础进行模拟,分析了影响“W”型火焰锅炉燃烧特性的因素,并利用现场实测数据验证其计算结果的准确性。各工况下过量空气系数为1.2,本文主要考虑前、后拱上一次风量,内二次风量,外二次风量及前、后墙上分级风量对燃烧过程的影响,表2为总模拟工况。

表2 计算工况Tab.2 Calculation conditions

3 模拟结果及分析

3.1 模型的准确性验证

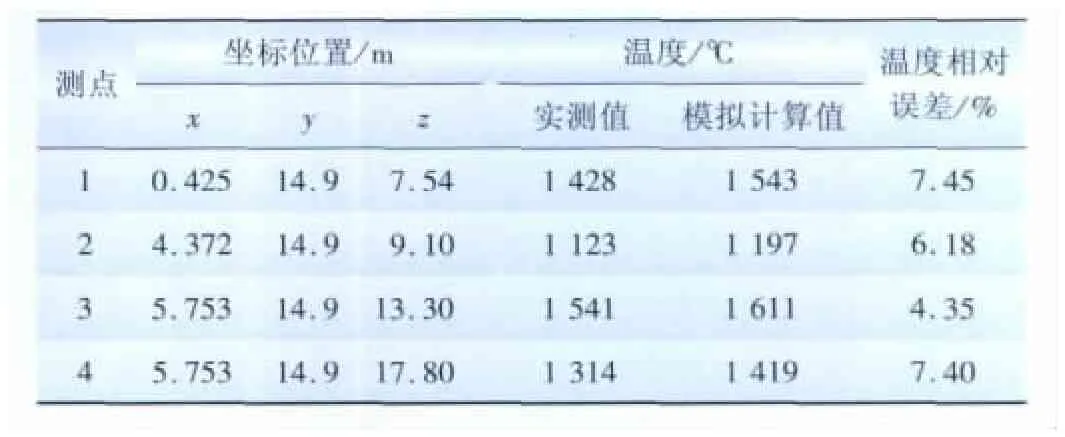

为了验证模型的准确性,使用热电偶对4点烟气温度进行测量,测量利用层高 7.54、9.1、13.3、17.8 m处窥视孔进行。用炉膛内实际测点处烟气温度与数值模拟结果进行对比,结果如表3所示。

由表3可知,4个测点处温度的实际测量值和模拟计算值相对误差都在7.5%以内,模拟计算值比实际测量值结果要稍大,但二者还是处于同一数量级上。总的来说,模拟计算结果是比较准确的。

表3 温度的实测值与模拟计算值的比较Tab.3 Comparison between measured temperature and simulated temperature

3.2 实际工况下温度场分布

炉内温度场的分布特性是反应炉内燃烧工况优越性的关键因素。图3为实际工况(工况1)下炉膛中心截面温度场分布,数据单位为K。

图3 实际工况下炉膛中心截面温度场分布Fig.3 Temperature fields distribution in the furnace center under actual operation condition

由图3可看出:炉膛中心截面温度场整体上呈“W”型分布,温度场比较对称;下炉膛中心区域温度仅为1900 K左右,而下炉膛中心两侧区域火焰温度达到2200 K,下炉膛温度呈两侧高中间低的分布特点,这是由喷入煤粉浓度和氧量决定的,在“W”型火焰锅炉中,这对无烟煤的着火及稳定燃烧十分有利;在上炉膛,左、右两侧水冷壁的吸热温度呈中间高两侧低的分布趋势,沿炉高方向温度先升高,温度在主燃烧区域达到最高,进入上炉膛后,由于水冷壁吸热,温度逐渐降低。

另外,一次风粉、二次风由拱部喷入炉膛较长一段距离后才着火燃烧,而且相对于其他类型的“W”型锅炉,煤粉着火距离要长得多。这是因为一次风,内、外二次风都从拱部喷入,总风率约占80%,速度大,这使得煤粉下冲速度增加,着火距离增加,这对防止燃烧器烧坏及附近的水冷壁结渣十分有利。靠近翼墙附近的2个燃烧器,由于其主气流射程较短,高温烟气冲刷较严重,容易导致燃烧器烧坏及附近受热面结渣及爆管。

3.3 配风方式对炉内温度场的影响

图4为工况7—14在炉膛中心截面温度场分布图,数据单位为K。从图4可以看出:

图4 不同配风方式下炉膛中心截面处温度场分布Fig.4 Temperature fields distribution in the furnace center in different air distribution

(1)当前、后拱上一次风量比为5/6和6/5,内二次风量比为5/6和6/5时,炉内温度场变化不敏感,炉内没有出现高温火焰冲刷受热面,温度场偏斜程度较小,一次风量、内二次风量较大的一侧高温火焰较另一侧粗而长。

(2)当前、后拱上外二次风量比为5/6时(图4(e)),炉内高温火焰冲刷后墙冷灰斗水冷壁;当前、后拱上外二次风量比为6/5时(图4(f)),炉内高温火焰冲刷前墙冷灰斗水冷壁,这是由于外二次风量较大侧刚性墙的下冲距离较另一侧深,对拱上风较小侧拱上气流产生挤压,使其短路上飘,温度场产生偏斜。

(3)当前、后墙上分级风量比为5/6时(图4(g)),炉内高温火焰冲刷后墙冷灰斗水冷壁;当前、后墙上分级风量比为6/5时(图4(h)),炉内高温火焰冲刷前墙冷灰斗水冷壁,这是因为分级风总量较大,占总风量的22.53%;当前、后墙分级量比变化时,前、后墙上风量动量比在水平方向严重不平衡,风较大一侧对与之对应一侧的拱上气流产生冲击,使温度场产生偏斜。

3.4 配风方式对炉内水平截面平均温度的影响

图5为不同配风方式下沿炉高方向水平截面的平均温度分布。从图5可看出:各工况与实际工况下水平截面平均温度分布趋势基本相同,总体上都呈先升高、再降低、再升高、再降低的分布趋势。对比实际工况与其他配风方式下的工况可发现:在上炉膛,实际工况总体温度明显高于其他工况,而且前、后拱或前、后墙上风量偏差越大,温度就越低。这是由于前、后墙两侧风量不对称,造成风量较大一侧的风粉混合物下冲距离深,煤粉在冷灰斗处燃烧量增加,使得冷灰斗处温度显著增加;而风量较小一侧的拱上气流由于在另一侧风量的冲击下上飘,煤粉没有下冲到理想的距离就折转向上,使得上漂的煤粉在炉内停留时间变短;煤粉没有充分燃烧就随烟气飞出炉膛,致使上炉膛温度下降。所以,当前、后拱与前、后墙风量不同时,会使冷灰斗处温度升高,火焰冲刷冷灰斗,造成冷灰斗受热的爆管和结渣,也会使上漂的煤粉在炉内的停留时间减少,造成飞灰含碳量升高,上炉膛温度下降,锅炉运行经济性下降。在锅炉实际运行中,由于一次风机、二次风机运行中可能出现不稳等情况,导致配风方式也出现不稳,致使炉内温度场出现脉动,使得受热面局部温度过高或者温度梯度增大,严重时可能引起受热面的爆管。

图5 沿炉高方向不同配风时水平截面平均温度分布Fig.5 Average temperature distribution of horizontal section with different air distribution along furnace height

4 结论

(1)实际工况下,炉膛中心截面温度场整体上呈“W”型分布,温度场比较对称。

(2)当前、后拱上一次风量与内二次风量比为5/6和6/5,炉内温度场变化不敏感,炉内没有出现高温火焰冲刷受热面,温度场偏斜程度较小。

(3)当前、后拱上外二次风量比和前、后墙上分级风为5/6和6/5时,炉内温度场出现偏斜,炉内高温火焰冲刷冷灰斗严重,这可能会导致冷灰斗受热面爆管。

(4)在锅炉实际运行中,由于一次风机、二次风机运行中可能出现不稳,导致配风方式也出现不稳,致使炉内温度场出现脉动,使得受热面局部温度过高或者温度梯度增大,严重时可能引起受热面的爆管。

[1]王为术,毕勤成,朱晓静.直流锅炉水冷壁热敏感性的研究[J].动力工程,2009,29(6):522-527.

[2]付文华.“W”型火焰锅炉屏过爆管原因分析及对策[J].电力学报,2010,25(6):504-506.

[3]王为术,朱晓静,毕勤成,等.超临界W型火焰锅炉垂直水冷壁低质量流速条件下热敏感性研究[J].中国电机工程学报,2010,30(20):15-21.

[4]申春梅,孙锐,吴少华.1 GW单炉膛双切圆炉内煤粉燃烧过程的数值模拟[J].中国电机工程学报,2006,26(15):51-57.

[5]潘维,池作和,斯东波,等.200MW四角切圆燃烧锅炉改造工况数值模拟[J].中国电机工程学报,2005,25(8):110-115.

[6]刘泰生,周武,叶恩清.燃尽风对炉内流动和燃烧过程影响的数值模拟[J].动力工程,2006,26(1):116-120.

[7]方庆艳,周怀春,汪华剑,等.3种型号W火焰锅炉结渣特性的数值模拟[J].动力工程,2008,28(5):657-663.

[8]Luis I D,Cristobal C,Antonio C.Modeling of pulverized coal boilers:Review and validation of on-line simulation techniques[J].Progress in Energy and Combustion Science,2005,25(10):1516-1533.

[9]李芳芹,魏敦崧,马京程,等.燃煤锅炉空气分级燃烧降低NO排放的数值模拟[J].燃料化学学报,2004,32(5):537-541.

[10]周武,庄正宁,刘泰生,等.切向燃烧锅炉炉膛结渣问题的研究[J].中国电机工程学报,2005,25(4):131-135.

[11]庞力平,孙保民,Salcudean M E.电站锅炉受热面高温积灰的数值模拟[J].中国电机工程学报,2004,24(10):219-223.

[12]Yin C G,Caillat S,Harison J L,et al.Investigation of the flow,combustion,heattransferand emissions from 609 MW utility tangentially fired pulverized coal boiler[J].Fuel,2002,81(8):997-1006.

[13]Arauzo P J,Williams A.Integration of CFD codes and advanced combustion models for quantitative burnout determination[J].Fuel,2007,86(15):2283-2290.

[14]湛志钢,方庆艳.W火焰锅炉结渣特性的数值模拟研究[J].电站系统工程,2006,22(1):30-32.

[15]曹小玲,皮正仁,彭好义,等.600MW“W”型火焰锅炉炉内燃烧过程的数值模拟[J].中南大学学报:自然科学版,2012,43(3):1185-1191.

[16]陈玉忠,石践,罗小鹏,等.新型缝隙式直流燃烧器的研究与应用[J].中国电力,2012,45(4):51-53.

[17]黄伟,寻新,刘复平,等.600MW超临界“W”型锅炉机组主蒸汽温度低的分析及处理[J].中国电力,2010,43(10):31-34.