烟气预洗涤处理技术在1000MW机组无旁路脱硫系统中的应用

王义兵,吴伟,荆海东,郑建农,冯国臣,路平

(1.华能国际电力股份有限公司,北京市 100031;2.华能沁北发电有限责任公司,河南省济源市 454662)

0 引言

沁北电厂三期工程安装2台1000MW机组,脱硫系统采用石灰石-石膏湿法烟气脱硫工艺,脱硫效率≥95%,SO2吸收系统采用单元配置,每台锅炉设1套吸收塔系统。本工程增压风机与引风机合并设置,不设置烟气换热器(gas gas heater,GGH)。环保部门对该工程环境影响报告书的批复为:“同意采用石灰石-石膏湿法烟气脱硫工艺,不得设置脱硫烟气旁路”。目前我国超大型火电机组已投运的烟气脱硫装置(flue gas desulfurization,FGD),大部分均设置烟气旁路。当脱硫系统故障或者电厂主机烟气系统故障时,可打开脱硫系统旁路,使锅炉的原烟气通过旁路进入烟囱,而不影响机组的安全运行[1]。尤其是在锅炉点火启动阶段,由于未投除尘器,为避免高粉尘浓度及含油烟气对脱硫系统造成不利影响,均采用烟气走旁路的运行方式。因此若取消FGD系统烟气旁路,主机运行中产生的任何烟气都会全时段进入脱硫系统,因此必须考虑进入FGD系统中的烟气含有的油污、高浓度粉尘及烟气的持续高温对FGD系统的影响。消除这些影响的有效方法是在吸收塔入口原烟道垂直上升段设置预洗涤装置,本文论述预洗涤装置的设计和运行。

1 无烟气旁路FGD系统分析

1.1 FGD系统对烟气参数的要求

根据石灰石-石膏湿法烟气脱硫工艺的技术特点,对进入吸收塔的烟气有以下要求[2]:

(1)烟气压头。需克服脱硫系统对烟气产生的阻力。

(2)烟气温度。短时间不得超过180℃,长时间不得超过160℃。

(3)粉尘浓度。不得超过200 mg/m3(全烟气量时)。

(4)油污。不得超过10 mg/m3(全烟气量时)。

1.2 烟气中的油污对FGD系统的影响

根据石灰石-石膏湿法烟气脱硫工艺的运行经验,若进入FGD系统的烟气中油污含量长时间过多,这些油污会被吸收塔中的浆液吸收[3]。若吸收塔浆池中的油污含量过多,会影响石灰石的活性,从而导致吸收塔脱硫效率降低。此外,当这些浆液送至真空皮带脱水机脱水时,油污会黏结在滤布上,不仅影响脱水机的脱水效果,还会降低滤布的寿命。同时,若油污聚集在吸收塔内的除雾器上,会加重除雾器堵塞,使除雾器冲洗困难、效率下降,严重时会导致除雾器坍塌。油污也有可能加重吸收塔内搅拌器、氧化喷枪等金属部件的腐蚀,使这些设施寿命降低。

1.3 烟气中的高浓度粉尘对FGD系统的影响

同样,根据运行经验,若进入FGD系统烟气中的粉尘浓度长时间过高,会被吸收塔系统吸收及累积[4]。若吸收塔浆池中的粉尘浓度过高,首先会包裹石灰石颗粒,导致吸收塔浆液“中毒”,从而破坏吸收反应的反应链条,使脱硫效率大幅下降。当高粉尘浓度的石膏浆液送至真空皮带脱水机脱水时,粉尘会堵塞滤布,直接影响脱水效果,影响石膏品质。此外,高粉尘也会增加吸收塔除雾器的负荷,增加除雾器的冲洗水耗量,若冲洗效果不佳同样会引起除雾器坍塌。

1.4 烟气持续高温对FGD系统的影响

若进入FGD系统的烟气温度长期过高,首先会破坏防腐层,另外会增加工艺水的耗量,若降温效果不佳会引起除雾器热伸量过大,使除雾器结构破坏,增加除雾器坍塌的可能性[5]。

通过对无旁路石灰石-石膏湿法烟气脱硫工艺特点分析,并结合其他电厂设计、调试及运行情况,认为该类型脱硫装置可以采用烟气预洗涤系统来消除上述影响,从而保证机组和脱硫系统安全运行。

2 预洗涤系统设计

2.1 系统流程

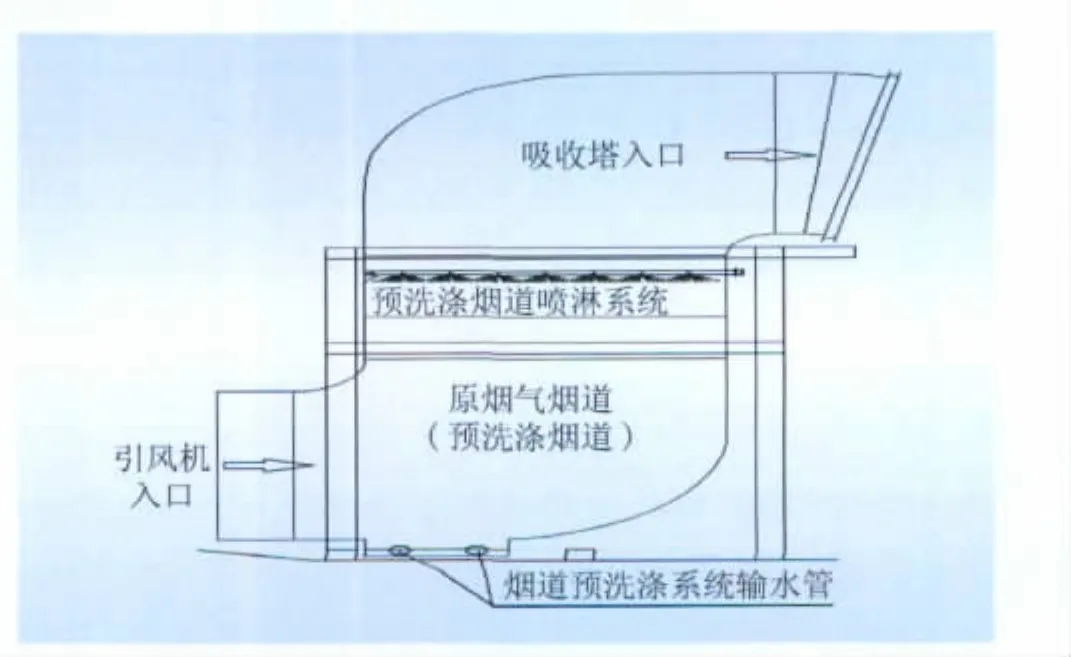

由于本工程无增压风机、GGH及旁路烟道,因此引风机出口烟气直接进入吸收塔,布置较为灵活。可考虑利用引风机至吸收塔的烟道对烟气进行预处理[3]。系统流程为:从锅炉排出的烟气通过引风机进入预洗涤烟道进行烟气预处理,然后进入吸收塔反应区;烟气向上通过吸收塔喷淋区,从吸收塔内喷淋管组喷出的悬浮液滴向下降落,烟气与石灰石/石膏液滴逆流接触,发生传质与吸收反应,以脱除烟气中的SO2、SO3、HCL及HF;脱硫后的烟气经除雾器去除烟气中夹带的液滴后,从顶部离开吸收塔由烟囱排出。预洗涤系统流程如图1所示。

图1 烟道预洗涤系统Fig.1 Flue gas pre-washing system

2.2 设计原则

设置1个预洗涤缓冲箱,通过水泵将箱中的工艺水打至原烟气预洗涤喷淋管道,通过喷淋系统淋洗烟气。淋洗后的水通过设置在预洗涤烟道底部浅池的输水管道,排至预洗涤液收集地坑,然后通过地坑泵打回预洗涤液缓冲箱,如此往复循环。根据预洗涤缓冲箱液位和密度情况不断补充工艺水,达到系统水平衡。预洗涤烟道及浅池等设施采用高温鳞片树脂防腐,烟气预洗涤喷淋管道及喷嘴采用1.4529超级奥氏体合金不锈钢[6-12]。

2.3 设备选型

由于采用了“引增合一”技术,预洗涤系统的投入将会造成引风机出口阻力的增加,继而引起功率的增加,因此引风机的选型要考虑这部分阻力的影响。沁北电厂脱硫系统整体设计阻力为1.8 kPa,预洗涤系统设计阻力为0.2 kPa。引风机采用静叶可调轴流风机,由小汽机驱动。引风机全压升为8.46 kPa,最大轴功率为7296 kW,转速为755 r/min(变速)。采用单缸、单流、单轴、反动式、纯冷凝单汽源、上排汽凝汽式、自带凝汽器小汽机。小汽机运行方式为变参数、变功率、变转速,其额定功率为4828 kW。小汽机连续运行自动调速范围为3000~5820 r/min。机组烟风系统采用2台动叶可调轴流送风机、2台入口导叶可调轴流引风机平衡通风,引风机调节方式为静叶和小汽机转速联合调节。

3 烟气预洗涤系统的应用

3.1 烟气预洗涤过程控制

机组烟风系统启动初期含尘量较大,油枪投入时烟气中含有油污,因此在锅炉稳燃和电除尘器稳定投入之前投入烟气预洗涤系统,以降低进入吸收塔的油污和粉尘含量。

锅炉烟风系统启动前预洗涤缓冲箱注水,然后启动预洗涤液循环泵,洗涤烟气的废液进入预洗涤液地坑,通过预洗涤液提升泵送回预洗涤缓冲箱循环使用,预洗涤缓冲箱根据液位补充因蒸发和机械携带损失的水量。机组电除尘器投入,并且点火大油枪退出运行,停运烟气预洗涤系统。当预洗涤液浓度过高时,通过预洗涤外排泵排往脱水机或废水处理系统处理,然后再次向预洗涤箱补水。

3.2 预洗涤系统的运行操作

(1)打开预洗涤缓冲箱补水门向缓冲箱补水,同时检查缓冲箱液位计指示。

(2)当液位达到2 m时启动缓冲箱搅拌器,检查运行状况。

(3)将预洗涤缓冲箱液位补至7 m左右,停止补水。

(4)对预洗涤缓冲泵进行启动前检查。

(5)启动预洗涤缓冲泵,检查其启动、运行状况。

(6)依次开启烟道烟气冲洗水门,检查预洗涤地坑液位上升情况,确保预洗涤缓冲泵运行正常。

(7)当预洗涤地坑液位上升至0.7 m时,启动预洗涤地坑搅拌器,检查搅拌器运行情况。

(8)当预洗涤地坑液位上升至3.5 m时,停运预洗涤缓冲泵。

(9)打开预洗涤提升泵出、入口门。

(10)打开预洗涤提升泵入口真空罐注水门,向真空罐和提升泵注水。

(11)注水3~5 min后关闭预洗涤提升泵出口门。

(12)执行预洗涤提升泵启动前检查卡。

(13)预洗涤提升泵具备启动条件后启动,检查其运行情况,待运行正常后关闭真空罐注水门。

(14)检查预洗涤地坑液位下降及预洗涤缓冲箱液位上升情况,地坑液位下降至1.5 m时停运预洗涤提升泵。

(15)在上述各泵运行时检查各相关管道,确保无泄漏。

4 运行评价

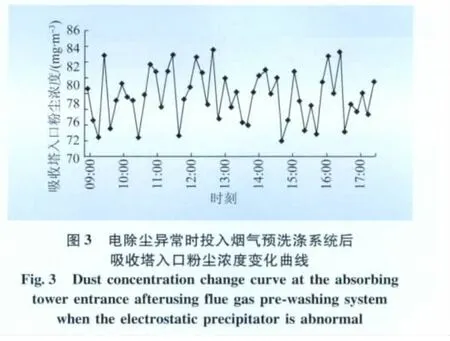

沁北电厂5号机组自2012年3月通过168 h试运行至今已经运行近9个月,在此期间在异常工况下投入了预洗涤系统,在吸收塔侧未发现油污污染,粉尘监测也未发现超过设计值(每标准m3150 mg)的情况,在防止高温烟气进入吸收塔方面效果更为显著。图2为投入烟气预洗涤系统后吸收塔入口温度变化曲线,图3为电除尘系统异常时投入烟气预洗涤系统后吸收塔入口粉尘浓度变化曲线。由图2、3可知,烟气预洗涤系统在控制粉尘和防止高温烟气进入脱硫系统方面效果良好。

目前,烟气预洗涤系统还存在不足之处,如在2012年11月6号机组试运期间发现该系统有喷嘴堵塞情况。经分析有以下几点原因:

(1)经循环洗涤后粉尘浓缩,使预洗涤液体中的粉尘等杂质浓度过高,造成喷嘴堵塞。

(2)在机组正常烟气温度(120℃以上)时,投运预洗涤系统时间过长,使预洗涤液被加热沉积在喷嘴和喷管中,造成堵塞。

(3)预洗涤喷嘴选材有待改进,目前采用的1.4529超级奥氏体合金不锈钢,在隔热及防止结垢方面的性能不能令人满意。

(4)喷嘴的直径选择过小,使循环液体在停运时不能迅速排净,导致迅速被高温烟气加热干燥造成结垢。

上述的不足之处可采取措施予以改善,如在每次预洗涤投入后,控制预洗涤缓冲箱内液体的质量浓度不超过15%,并定期将循环液体排至废水处理系统进行澄清处理,降低固体含量后回用。在设计阶段进行优化设计是彻底解决这些问题的关键,如将目前的单层喷淋层改为2层喷淋层;增加喷嘴的直径,目前喷嘴的设计直径为25 mm,可以考虑变更为50 mm。

5 结论

(1)使用烟气预洗涤系统可以大幅降低高粉尘和油污含量烟气对脱硫系统的影响。

(2)烟气预洗涤系统为防止高温烟气进入脱硫系统提供了有效减温手段,确保脱硫系统安全运行。

[1]孙克勤,钟秦.火电厂烟气脱硫系统设计、制造及运行[M].北京:化学工业出版社,2005.

[2]蒲实,钱毅.火力发电厂脱硫脱硝施工与运行技术[M].北京:中国电力出版社,2010.

[3]叶勇健.引风机和增压风机合二为一模式的探讨[J].华东电力,2007,35(11):106-109.

[4]徐华春.提高无旁路脱硫塔可靠性的措施[J].电力建设,2010,31(4)72-75.

[5]刘璞,谈琪英,汤晓舒.“烟塔合一”、合并风机、脱硫无旁路烟道热电机组烟道系统设计[J].电力建设,2010,31(3)74-78.

[6]李远飞.300MW机组引风机和脱硫增压风机合并分析[J].科技情报开发与经济,2007,17(36):287.

[7]安普亮.1000MW级超超临界火电机组烟气脱硫工艺选择研究[J].国际电力,2004,8(2):52-54.

[8]王祖培.火电厂烟气湿法脱硫装置吸收塔的设计[J].煤化工,2002,5(102):44-48.

[9]廖永进,曾庭华,王力,等.湿法脱硫装置烟气系统的设计和运行[J].中国电力,2005,12(38):76-80.

[10]李荫堂,王双,刘艳华.烟气脱硫喷淋塔的容积负荷与本体设计[J].电力环境保护,2004,4(2):17-18.

[11]DL/T 5196—2004火力发电厂烟气脱硫设计技术规程[S].北京:中国电力出版社,2004.

[12]HJ/T 179—2005火电厂烟气脱硫技术规范[S].北京:中国环境出版社,2005.