负压技术在脱苯中的应用

*张纪民 冯海军 郭熊熊 张 方

(安阳钢铁股份有限公司)

0 引言

随着社会的发展以及国家节能减排政策的发展和不断强化,节能减排已成为所有企业共同关注的焦点。焦化作为高耗能高污染行业之一,一直致力于打造环境友好型、生产节约型的绿色焦化,节能减排历来也是工作重中之重。如何减少蒸馏脱苯的能源消耗,提高轻苯的回收效率,降低轻苯分离水的排放,是目前各焦化厂积极探讨并付诸实施的热点。

1 概况

安钢焦化厂现有蒸馏脱苯装置两套,煤气处理能力分别为70000 Nm3/h 和55000 Nm3/h,均为常压脱苯工艺。针对常压蒸馏脱苯工艺在生产过程中蒸汽消耗量大,产生的粗苯分离废水多,贫油含苯量高,回流比大,操作负荷高,能量损失大的问题,在3#焦炉改扩建工程配套的煤气净化系统蒸馏脱苯装置采用了负压脱苯工艺。该工艺由鞍山焦耐院设计,设计处理煤气能力为120000 Nm3/h,于2012年10 份建成投产。自投产以后,经过3 个月对系统进行生产调试和系统标定,逐步完善工艺指标和流程,于2013年2 月份实现达产稳产,在节约蒸汽,减少分离水外排降低操作负荷上,逐步达到设计指标。

2 负压脱苯的原理及工艺流程

2.1 负压脱苯技术的原理

负压脱苯技术是利用降低液面压力实现降低液体沸点的原理,将常压介质在减压塔内进行分馏,降低其蒸馏沸点。负压脱苯采用真空装置在塔顶抽出不凝气,降低塔内整个液面压力,使其达到负压状态,从而降低供应热量,同时使分离效果明显增加。负压脱苯技术的核心一是降低塔内气压,降低苯沸点,节省用于蒸馏的热量;二是改变常压脱苯工艺采用大量蒸汽作为蒸馏热源而产生大量分离水的弊端。

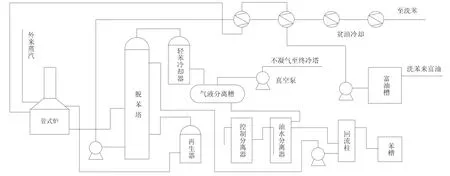

2.2 负压脱苯的工艺流程

来自终冷洗苯工段的含苯富油依次与脱苯塔底排出的热贫油在一段、二段贫富油换热器换热后进入管式炉,经管式炉加热至190℃后进入负压脱苯塔脱苯。脱苯塔底贫油共分为两部分。①热贫油经热贫油泵抽出送至一段、二段贫富油换热器换热,再经一段、二段贫油冷却器冷却后进入终冷洗苯工段。②从脱苯塔底经脱苯塔底热贫油泵引出1%~1.5%的热贫油,送至再生塔进行再生。再生塔热源由管式炉后过热蒸汽提供,再生后的高温渣油通过再生器排渣阀排入残渣槽,再由残渣泵送往机械化澄清槽。

塔顶轻苯蒸汽经轻苯冷凝冷却器冷凝冷却后进入轻苯气液分离槽,轻苯气液分离槽下部连接油水分离器,经油水分离器分离出的轻苯后进入回流柱,在回流柱内一部分经回流泵打回脱苯塔顶回流,另一部分送到轻苯中间槽。轻苯中间槽中轻苯经轻苯产品泵外送。分离出的分离水进入地下水槽,经液下泵送至终冷塔上段循环液泵前管道,进入终冷塔。

脱苯塔内的负压系统由真空泵提供。从轻苯气液分离槽顶部引出管道与真空泵连接,由真空泵将气液分离槽后的不凝气体抽出送往终冷塔前煤气管道。负压脱苯的工艺流程如图1 所示。

图1 负压脱苯工艺流程

3 实际应用

脱苯工艺当中,富油脱苯后的洗油含苯量、直接蒸汽消耗量以及洗油消耗量是衡量一套工艺优劣的重要指标。

3.1 贫油含苯量

贫油含苯量的高低,直接影响着贫油对苯的吸收效率。过高的贫油含苯量,会导致洗苯塔后煤气含苯量高,使得本应该回收的苯原料白白流失。因此,蒸馏脱苯后,贫油的含苯量成为衡量一套工艺的重要指标之一。

根据亨利定律,在一定的温度下,溶液中挥发性溶质的在气相中的平衡分压与其在溶液中的摩尔分数成正比,即:苯在脱苯塔内的分压是由苯在洗油中摩尔分数决定的。对于脱苯塔而言,在一定的富油含苯(溶质在溶液中的摩尔分数)和富油预热温度(亨利系数)情况下,轻苯蒸汽在脱苯塔中的分压是由脱苯塔塔顶压力决定的,即脱苯塔塔顶压力决定脱苯塔内贫油含苯量。

负压脱苯工艺中,在气液分离槽后设置了真空泵,用于为脱苯塔内提高负压环境,将脱苯塔顶压力降低到-60 kPa,从而能有效的降低脱苯塔内苯在脱苯塔内的分压,进而降低贫油含苯量。

3.2 蒸汽消耗量

在蒸馏操作过程中,加入直接蒸汽有两个目的,一是降低各组分的分压。根据道尔顿定律,当塔内总压一定时,气相中水蒸汽所占的分压愈高,则粗苯和洗油的蒸汽分压愈低,即在相对较低的蒸馏温度下,可将粗苯较完全的从洗油中蒸馏出来;二是为脱苯塔蒸馏过程提供热源。富油是洗油和粗苯完全互溶的混合物,通常将其看作理想溶液,气相平衡关系服从拉乌尔定律,因富油中苯族烃的各组成的摩尔分数很小(粗苯的质量分数在2%左右)在较低的温度下很难将苯族烃的各种组分从液相中较充分的分离出来。用一般的蒸馏方法,从富油中把粗苯较充分的分离出来,且达到所需要的脱苯程度,需要将富油加热到250℃~300℃,在这样高的温度下,粗苯的损失增加,洗油的相对分子质量增大,质量变坏,对粗苯吸收能力下降,这实际上是不可行的,为了降低富油的脱苯温度采用水蒸汽蒸馏。

在负压脱苯工艺中,由于采用外部能量,将脱苯塔塔顶压力降到-60 kPa,在一定的富油预热和过热蒸汽温度条件下,脱苯塔内总压降低,使得各部分的分压也随着降低,同时由于脱苯塔的负压,保证了脱苯塔在较低的温度下运行,因此,脱苯塔直接蒸汽进气量也会相应的降低。

3.3 洗油消耗量

在蒸馏脱苯过程中,为了保证洗油质量,将洗油循环量的1.5%进入再生器进行再生。在再生器中,洗油中的轻组分会被管式炉加热到400℃的蒸汽吹出进入脱苯塔循环利用,而重组分则从再生器底部排出。

负压脱苯工艺中,也保留常压蒸馏时直接蒸汽再生的单元。由于再生器直接与脱苯塔相连,使得再生器内的压力也是负压。 在负压脱苯工艺中,洗油在再生器内的再生温度为150℃。在保证有效的洗油再生效果的条件下,减少高温下洗油的聚合反应发生。

4 应用效果

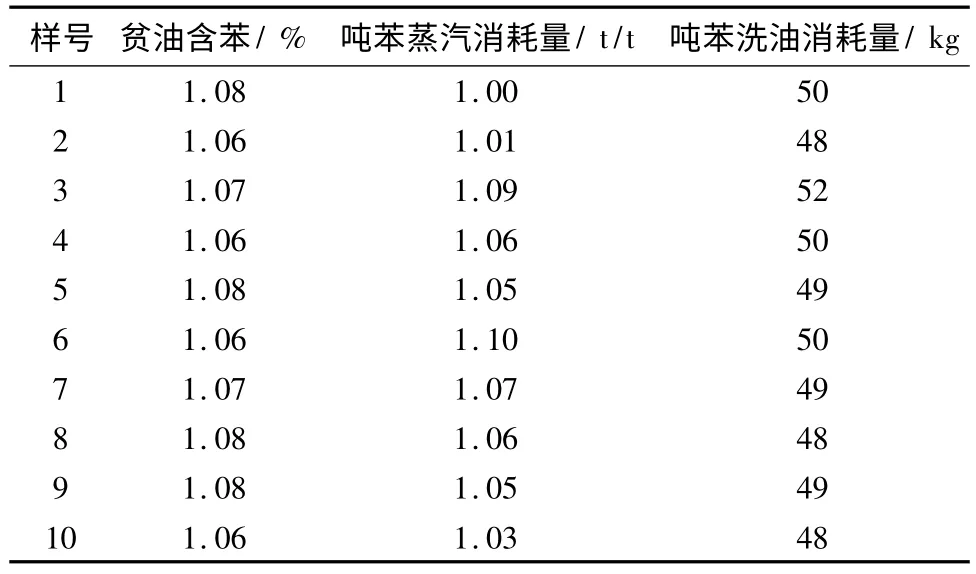

负压脱苯工艺的应用,在贫油含苯量、蒸汽消耗量和洗油消耗量上取得了明显的效果。从负压脱苯工艺投产以后,对贫油含苯量、蒸汽消耗量和洗油消耗量进行了连续十周统计,统计结果见表1。

由表1 可以看出,负压技术在脱苯中的应用后,贫油含苯量、蒸汽消耗量和洗油消耗量平均为1.07%、1.05 t/t 苯和49.6 kg。

5 结语

负压脱苯工艺在安钢焦化厂经近一年的运行,该工艺在节约直接蒸汽量,降低贫油含苯量,减少分离水外排以及提高轻苯产量上有显著地效果,但是还存在如真空泵后压力偏大和再生器排渣操作复杂的问题,需要进一步完善。同时由于负压脱苯工艺在设备上几乎与常压脱苯一致,所以在常压脱苯工艺改负压脱苯工艺方面,有着广阔的应用前景。

表1 负压脱苯工艺中贫油含苯量、蒸汽消耗量和洗油消耗量

[1]谭天恩,麦夲熙,丁慧华.化工原理.北京:化学工业出版社,2002:75-76.