湿式双离合自动变速器换挡控制策略研究

任华林 ,孙伟 ,徐万洪,马春南

(1.浙江万里扬股份有限公司,浙江 金华 321025;2.装甲兵工程学院 机械工程系,北京 100072)

1 引言

双离合器自动变速器DCT(Dual Clutch Transmission)是1940 年代出现的一种机械式自动变速器,但近几年才发展起来,其工作原理可以理解为两个变速箱交替工作,每个变速箱上联接一个湿式多片式离合器[1],通过控制离合器即可使这两个变速器交替进入工作,从而实现动力不间断的输出[2],如图1 所示为双离合器自动变速器结构原理图。

图1 湿式双离合器自动变速器结构简图

2 DCT 换挡过程评价指标

换挡品质的评价指标有两个:冲击度和滑摩功。

2.1 冲击度

目前一般以冲击度来评价汽车的换挡平顺性,冲击度定义为车辆的纵向加速度对时间的导数,其数学表达式[3]为:

式中,v-汽车车速,m/s;a-汽车加速度,m/s2。

由式(1)可知,冲击度与汽车的加速度变化率成正比,这说明冲击度能较好地反映换挡过程的动力学本质。不同国家给出了不同的冲击度限定标准[4],德国的标准为:j<10m/s3,我国的标准为:j<17.64m/s3。

2.2 滑摩功

滑摩功是指离合器主从动摩擦片间滑动摩擦力矩所做的功,它反映了换挡过程中离合器滑摩所产生的热量[5]。

其数学表达式为:

式中:Tc-离合器传递扭矩,N·m;ω1-离合器主动部分角速度,rad/s;ω2-离合器从动部分角速度,rad/s;t1-离合器滑摩开始时间,s;t2-离合器滑摩结束时间,s。

滑摩过程产生的热被离合器摩擦片、钢片以及油液所吸收,使得摩擦片、钢片的温度以及油液的温度升高,高温对摩擦片的寿命以及摩擦系数都有较大影响,因此在换挡过程中必须合理控制滑摩功的大小。

3 离合器扭矩传递分析

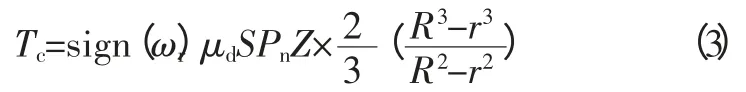

湿式离合器依靠作用在摩擦片上的液压压紧力来传递扭矩[6]。当离合器处于滑摩状态时,离合器所传递的扭矩为

其中,sign(ωr)是符号函数,由下式确定:

式中:ωr-离合器主、从动部分的相对转速;μd-湿式离合器动摩擦系数;S-湿式离合器活塞作用面积;Pn-湿式离合器活塞作用压力;Z-湿式离合器摩擦副数;R-湿式离合器摩擦片外径;r-湿式离合器摩擦片内径。

4 离合器控制策略制定

由式(3)可知,在数值上离合器所传递的扭矩为:

图2 离合器请求扭矩及发动机扭矩变化示意图

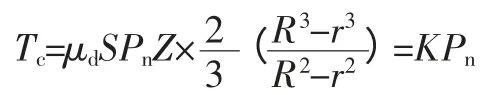

图3 换挡过程发动机转速变化示意图

由于摩擦系数μd、摩擦片有效面积S、摩擦副数Z、离合器摩擦片外径R、离合器摩擦片内径r 均由离合器结构决定,因此K为常数,从而在滑摩过程中离合器所传递的扭矩与施加在离合器上的压力成正比;反过来,若已知离合器应当传递的扭矩(称为离合器的请求扭矩),则可计算出施加在离合器上的液压力,从而实现换挡过程中对离合器的控制。下面以2 挡升3 挡为例,分析湿式双离合器自动变速器的换挡过程,如图2 所示为换挡过程离合器请求扭矩及发动机扭矩变化示意图,如图3 所示为换挡过程发动机转速变化示意图。

(Ⅰ)低挡稳定运行相:双离合器的结构决定了此类自动变速器可以实现预挂挡,因而此阶段主要实现选挡、挂挡,两离合器之间并没有动力的交换,不属于换挡过程的范畴。

(Ⅱ)低挡转矩相:离合器C2的请求扭矩在t1时刻降至A2,此值一般为(105%Tc~120%)Te(Te为发动机当前扭矩)。由于离合器的请求扭矩大于发动机扭矩,因而离合器C2 并不会滑摩。

(Ⅲ)惯性相:离合器C2的请求扭矩逐渐减小,至t4时刻降为0,在此过程中施加在离合器C2 上的压力也逐渐降低。离合器C2 请求减小的速率为(A2-B2)/(t4-t1),t4-t1在程序中设为500ms,从而离合器C2的分离速率为每10ms 减小(2.1%~2.4%)Te。由于DCT 换挡过程很短,一般可认为发动机扭矩恒定,因此可近似认为离合器的分离是匀速的。在离合器C2 分离的同时离合器C1 也在缓慢结合,离合器C1的请求扭矩变化为A1→B1→C1,此阶段是控制的核心和难点。如果A1到B1上升过慢或B1→C1过小,都会导致发动机“飞车”,如果A1到B1上升过快或B1→C1过大,又会导致两离合器出现干涉,出现“挂双挡”现象。

(Ⅳ)高挡转矩相:离合器1 完全分离,离合器2 仍处于滑摩状态,为了减小同步时间,应减小节气门开度以对发动机进行调节。

(Ⅴ)高挡稳定运行相:离合器2 滑摩结束,换挡完毕。但为了增大离合器的扭矩储备,离合器C1的请求扭矩会继续上升,相应的离合器压力也会增大。

根据上述分析,编写控制程序,即可实现对湿式双离合器自动变速器的控制。

5 试验研究

5.1 试验控制系统

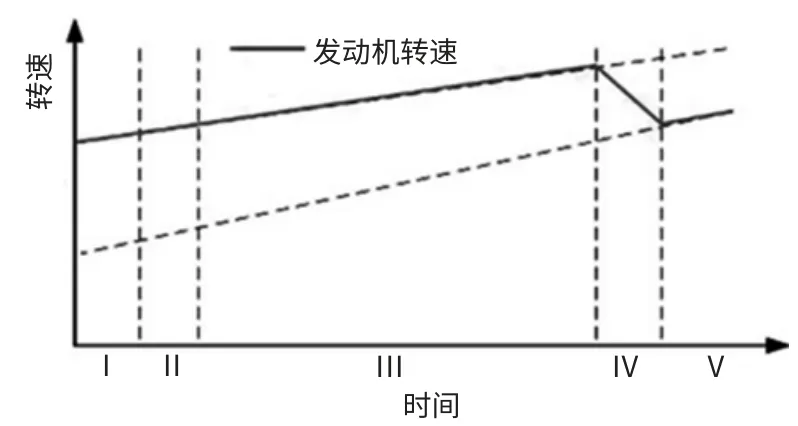

图4 试验控制器结构原理框图

本试验是基于大众旗下的斯科达某型车进行的,试验所用控制器的原理框图如图4 所示。该试验所用控制器 由 TMS320F28xx 系 列DSP 处理器1,多传感器信号输入通道、信号输出通道、电磁阀控制驱动模块2,CAN 通讯总线3,电源模块4 以及各传感器组成。各转速、压力、位置信号经相应传感器采集后传至DSP 控制处理器,经DSP 控制处理器1根据系统内部预存的换挡逻辑和换档规律处理后传送至输出信号通道和电磁阀驱动模块2,使双离合器、变速器选挡机构、散热系统动作,实现对变速器的控制,如图5所示为试验所用控制器实物图。

图5 试验控制器实物图

5.2 试验结果及分析

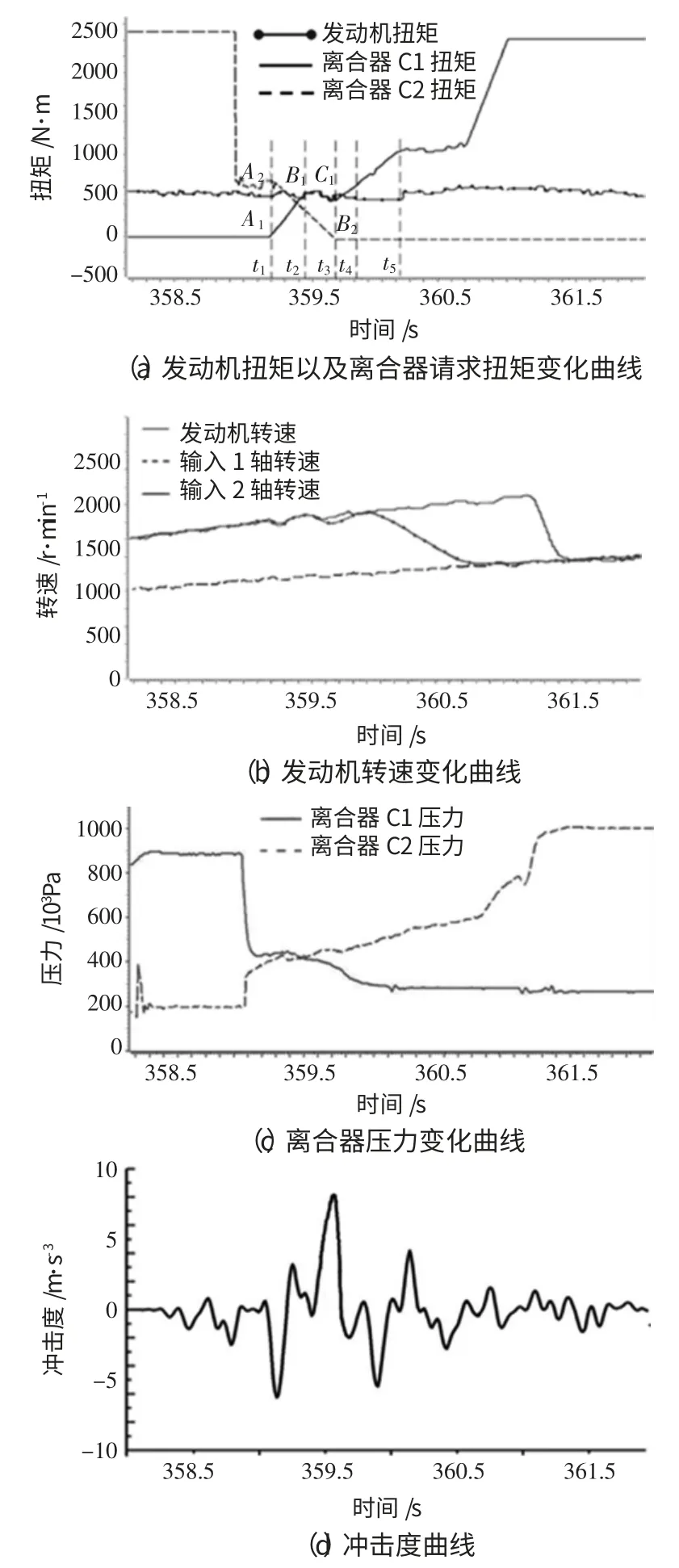

根据制定出的离合器控制策略,以2 挡升3 挡为例反复进行换挡试验,经记录、分析后得试验结果如图6~图8 所示,其中图6(a)为离合器请求扭矩以及发动机扭矩变化曲线,图6(b)为离合器压力变化曲线,图6(c)为发动机转速、输入1 轴和输入2 轴转速变化曲线,图6(d)为冲击度曲线。

图6 离合器交错过小试验曲线

图6 所示为离合器交错过小的试验结果。如图6(a)所示,离合器C2在t1时刻的请求扭矩为105%Tε(点A2),离合器C2的分离速率为每10ms 请求扭矩减小2.1%Tε;t2-t1为300ms,离合器C1 请求扭矩由0(点A1)上升至85%Tε(点B1),结合速率为每10ms 增大2.8%Tε,t2至t3阶段,离合器C1 请求扭矩保持在85%Tε。由图6(c)可知,由于B1点到C1点的请求扭矩过小,此时又因离合器C1即将分离请求扭矩也较小,从而导致发动机出现了“飞车”,增大了离合器滑摩功。

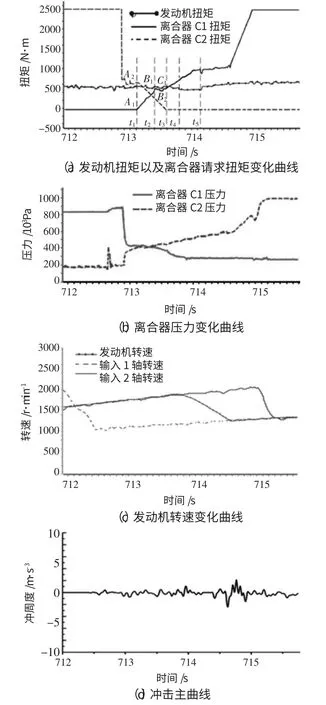

图7 所示为离合器交错过大的试验结果。t1时刻离合器C2的请求扭矩为110%Tε,分离速率为每10ms 减小2.2%Tε;t2-t1为250ms,离合器C1 扭矩由t1时刻的0(点A1)上升至100%Tε(点B1),结合速率为4%Tε,t2至t3阶段离合器C1 请求扭矩保持在100%Tε。由图7(c)可知,由于离合器C1 结合过快,导致两离合器出现了干涉,这样会严重损害离合器,同时也会使换挡品质变差,必须竭力避免,在此过程中冲击度最大为8.4m/s3。

图7 离合器交错过大试验曲线

图8 离合器交错合适试验曲线

图8 所示为离合器交错合适的试验结果。t1时刻离合器C2 请求扭矩为110%Tε,分离速率为2.2%Tε;t2-t1为300ms,B1为90%Tε,离合器C1的结合速率为3%Tε,t2~t3离合器C1 请求扭矩保持在90%Tε。由图8(c)、图8(d)可知,在离合器交错过程中,发动机转速变化平稳,冲击度较小,整个过程中最大冲击度为2.3m/s3。

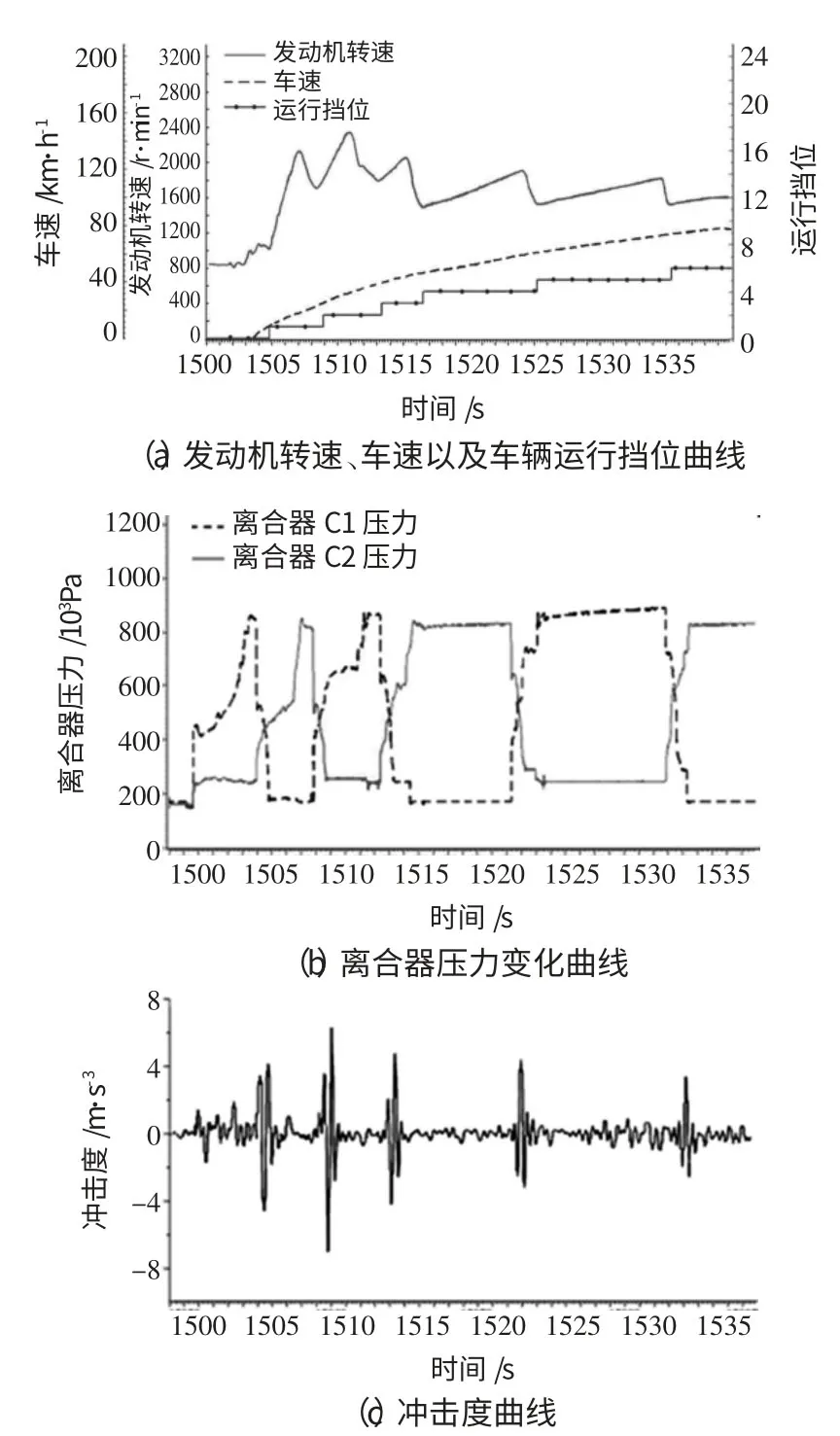

4.3 连续升挡试验

通过反复试验可得出获得较好换挡品质的条件为:在离合器C2 分离速率为每10ms 减小2.1%Tε~2.4%Tε的情况下,离合器C1的结合速率应为3%Tε,并在t2~t3阶段稳定在87%Tε~95%Tε。

根据制定的换挡控制方法,在平坦路面上进行连续升挡试验,记录并分析试验结果如图9 所示。由图9 可以看出,连续换挡过程平稳迅速,冲击度最大为6.1m/s3,符合理想换挡品质的要求,说明前面试验分析得出的控制方法是合理可行的,具有较强的实用性。

图9 连续升挡试验曲线

5 结语

双离合器自动变速器的换挡是一个复杂的非线性过程,影响其换挡品质的因素非常多,本文仅从离合器交错程度方面进行了论述及试验,对于其他影响因素,如发动机扭矩调节、油液温度等没有考虑,且由于能力及试验条件有限,对于离合器控制策略的研究较为浅显,今后还需进一步深化。

[1]齐钢.DSG的结构与原理[J].北京汽车,2006(1):33-36.

[2]王黎明,张君,李志立.基于AMESIM的DCT 动力换挡模型仿真[J].煤炭技术,2010,29(11):218-219.

[3]刘振军,董小洪,秦大同,等.双离合器自动变速换挡品质分析与控制[J].重庆大学学报,2010,33(5):29-34.

[4]谭勇.DCT 离合器分离接合规律的仿真研究[D].湖北:华中科技大学,2007:19-20.

[5]程秀生,冯巍,陆中华,等.湿式双离合器自动变速器起步控制[J].农业机械学报,2010,41(1):18-22.

[6]康海涛.双离合器式自动变速器的研究[D].吉林:吉林大学,2004:56-57.