浅谈伺服压力机的技术与应用

文/王芳祺·金丰机器工业股份有限公司业务部

浅谈伺服压力机的技术与应用

文/王芳祺·金丰机器工业股份有限公司业务部

伺服压力机的开发背景

在传统金属成形压力机的应用上,冲压件制造商所使用的压力机,其机械式传动系统让模具必须迁就于设备。那么,不同模具如下料、拉深、压印、精密下料、多工位自动化等,客户就需购入不同的设备压力机来满足模具的需求。这一切都会影响冲压车间的规划与设备成本,影响客户对压力机设备投资。

当前,冲压件制造商也面临了更多的竞争,包括市场竞争更加激烈,高强度钢需要新工艺,工件频繁更换,下游客户对质量要求更高,品质要求也更高,总产量增加,单批数量减少等。以上这些需求,是机械式传动压力机无法克服的。压力机使用者面临的种种挑战,就要求制造商开发更符合市场需求的压力机,因此伺服压力机应运而生。

伺服压力机的涵义

伺服压力机与曲柄式压力机有一定的差异,伺服压力机行程与旋转方向可变,再加上伺服压力机速度可变,可根据冲压零件下料及拉深产生不同进行组合以提升效率,如伺服压力行程200mm,加工速度是40次/min。如果零件的模具设计仅需100mm即可冲压成形,此时操作者可设定冲压行程为100mm,冲压速度可提高至80次/min,使产能大为提升。

一般泛用性曲柄式与伺服压力机传动机构差异,主要体现在以下几方面:

⑴一般泛用性曲柄式传动机构压力机动力来源是,AC马达→皮带轮→皮带→飞轮→传动轴→主齿轮→曲轴→滑块。

⑵伺服压力机传动机构压力机动力来源是,伺服马达→传动轴→主齿轮→曲轴→滑块。伺服压力机的马达取代了一般泛用性曲柄式传动机构的AC马达、皮带轮、皮带、离合煞车装置、飞轮等,简化了传动系统。

⑶伺服马达(伺服电动机)在切削工具机等自动化机械上,大量而且广泛性被采用。但伺服压力机所需的伺服马达,有别于切削工具机,需要低转速高扭力的马达,见图1。金丰公司在2012工具展所推出iLS1-2000kN伺服压力机,使用的伺服马达功率为55kW,一般2000kN压力机其使用AC马达功率为15kW。

图1 传动机构对比

伺服压力机的优点

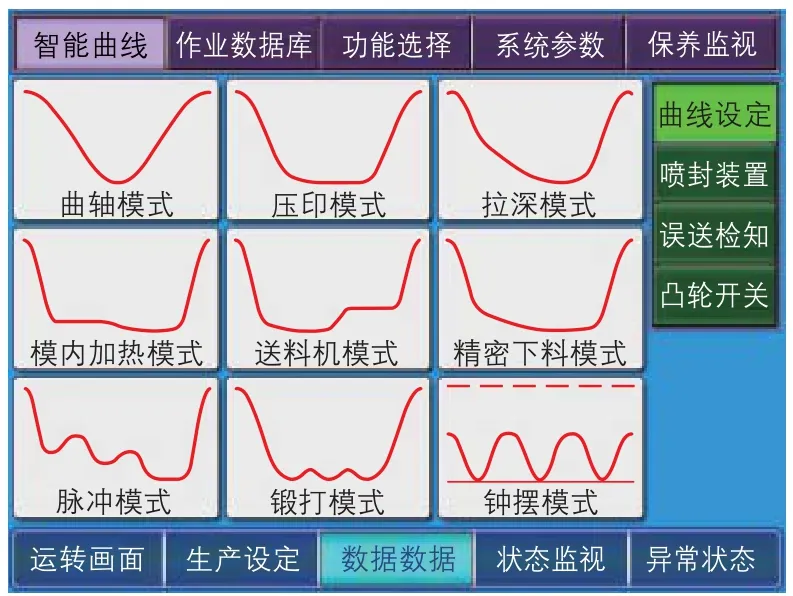

伺服压力机的优点从生产、加工、环境对应性的三方面变革来说明,具体内容见图2。伺服压力机具备多用途的一机多用,为模具设计者提供最好的压力机,对压力机操作者来讲使用便捷,并且降低环境噪音。台湾工具机展对伺服压力机询价最多客户是少量多样的代工者,这些冲压制造商正期待伺服压力机可以具备多样化的冲压曲线。其中,伺服压力机操作模块,可以选定九大运动曲线模块来适用客户目前压力机各项冲压条件,满足模具设计者需求,如200组模具,操作者可根据模具特性输入20组智能曲线模块,将设定数据储存于操作面板,发挥冲压最大效益,延长模具寿命提升产品精度,这是伺服压力机优点,如图3所示。

图2 伺服压力机的优点

图3 操作模块选定

伺服压力机的应用

镁锂合金模内加热冲压

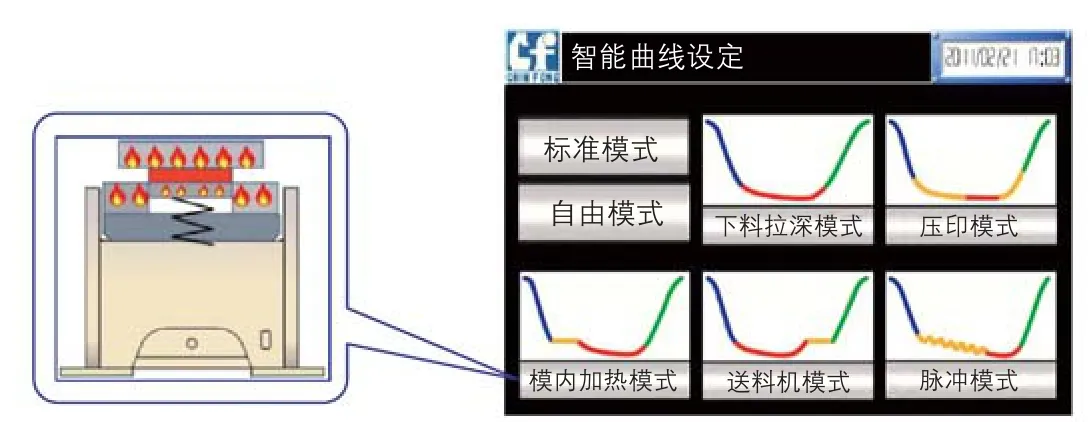

使用伺服压力机进行难加工材料镁合金、镁锂合金等轻合金成形,轻合金模内加热冲压过程见图4,当上模具接触工件后滑块即停止,使上模具维持与工件接触但不进入冲压状态,同时对模具与工件加热至220℃保持约3s,达到最适合的加工温度后,再驱动压力机进行冲压。传统压力机因其单一行程速度无法变动,所以滑块无法停止。不仅如此,上模具要保持与工件接触并控制在未冲压的高度,需要精准的滑块位置控制,这都是传统压力机无法达到的。

多工位冲压(三次元移送冲压)

在多工位冲压(三次元移送冲压)的加工过程中,使用11000kN连杆式压力机进行冲压生产,每完成一件产品用时5s,加工速度是12次/min。而同样模具和同样吨位伺服压力机情况下,每完成一件产品用时3.16s,加工速度是19s,生产效率提高了58%。在生产过程中,应用伺服压力机特性改变冲压行程和滑块速度改变使产品产能大为提升。

汽车高强钢热冲压

汽车工业对轻量化及安全性的要求,使得高强度钢的应用日益增加。但高强度钢板成形性不好且容易破裂,尺寸精度不易控制,冲压成形后容易回弹。一般冷冲压方式能够生产的汽车高强度组件,一般限制在强度1200MPa以下。以热成形技术,可制造出强度超过1470MPa的汽车冲压件。

图4 镁锂合金模内加热冲压曲线

在使用伺服压机进行冲压加工时,高强钢需要预先加热,模具于下死点进行板材成形后模内须以冷却水加速冷却,此时压力机须设定下死点不动,让钢板有足够的时间冷却,防止钢板回弹,而下死点停留不动是伺服压力机的独有性能。

伺服压力机在实际应用过程中,模具内加热或模具内冷却工艺,应根据伺服压力机曲线模块设定。如伺服压力机曲线模块设定可变行程、速度可大幅提升冲压的效率,伺服压力机九大模块曲线设定(标准模式、压印模式、拉深模式、模内加热“冷却”模式、送料机模式、精密下料模式、脉冲模式、锻打模式、钟摆模式)等,让伺服压力机具有优于一般泛用机械式压力机的性能,一机多用让伺服压力机附加价值大为提升。

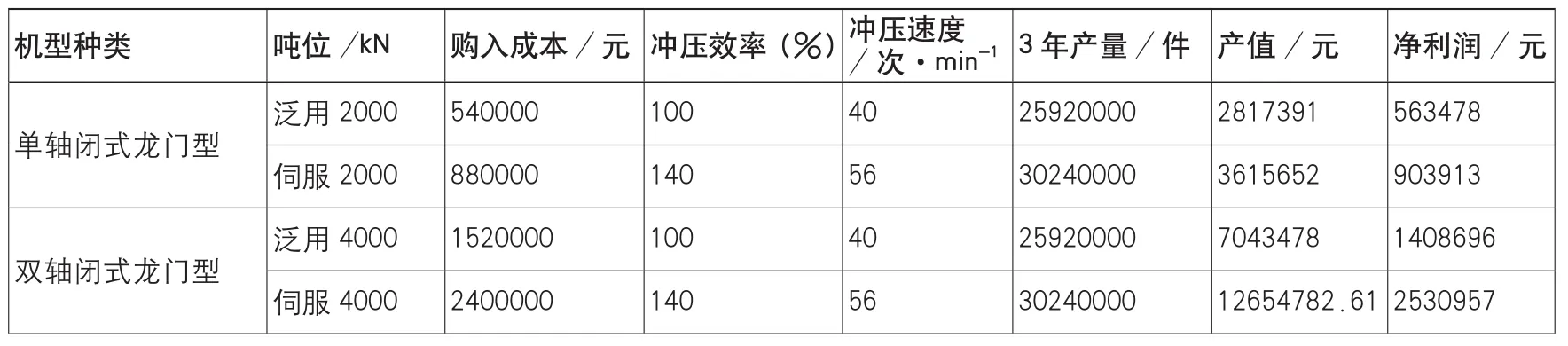

■ 表1机械压力机与伺服压力机的投资成本分析

伺服压力机效益分析

从1995年低转速大扭力伺服电机开发以来,伺服压力机发展迅速,到了2008年末公称能力2000kN、200次 /min,30000kN、30次 /min的伺服压力机就制造出来了,尤其以欧、美、日居多。近年来被广泛应用于不同产品零件冲压,汽车冲压件应用最为广泛,伺服压力机期初购入成本虽较高,但其发挥效益高于机械式压力机。对伺服压力机成本效益分析,见表1。压力机在正常稼动率的情况下,对机械压力机与伺服压力机进行投资成本分析,平均约三年可收回购入成本,而3年后伺服压力机将以高效率低成本进行冲压生产。

结束语

伺服压力机近十年来于欧、美、日地区已经广泛应用,台湾金丰公司虽然自2002年即投入伺服压力机设备的研发,最大制造能力是双轴10000kN以下。目前已持续出口到了日本、美国与墨西哥等国家,但台湾地区对于伺服压力机的实际应用仍欠缺,需要大力推广与宣传。伺服压力机本身具有精密复合、智能成形、高效率与节能环保等特性,应用将越来越广泛。在产业发展强调智能控制与绿色环保的大趋势下,伺服压力机正符合十二五计划中对高端先进冲压设备的要求。