新型双链表面活性剂DDOBA 的合成与高单分散性憎水纳米金的制备

韩 莹 朱 露 沈 明 李恒恒

(扬州大学化学化工学院,江苏扬州225002)

1 引言

纳米尺寸的贵金属材料由于其独特的化学和物理性质以及在光学、1,2催化、3,4电磁学5和仿生学6,7等方面有着潜在的技术应用而备受物理学、化学和生物学等领域的关注.有关金、银、铂、钯等贵金属纳米材料的控制合成、表面功能修饰以及应用研究依然是近年来科技界的研究热点之一.8-11人们常根据表面修饰剂种类的不同,将贵金属纳米颗粒分为亲水性和憎水性两类,而憎水性贵金属纳米粒子对于仿生器件、纳米电子学而言具有更重要的意义.12,13自上世纪九十年代Brust等14创立制备憎水性纳米金颗粒的“液-液两相法”以来,已派生出诸多合成憎水性纳米贵金属的方法,15,16然而由于“液-液两相法”及其派生方法常使用高挥发性、对环境不友好的有毒有机溶剂如氯仿、甲苯等而不适合于大规模生产.为解决这一问题,我们课题组17-19曾选用安全的有机混合溶剂(如正庚烷/乙醇,正庚烷/正丁醇等)作为反相微乳液体系的分散介质,通过简单加热或微波辐射等方法合成了十八胺、溴化十六烷基三甲基铵(CTAB)、十二烷氧基苄胺等保护的憎水性金纳米材料,所制得的憎水性纳米金可方便修饰于玻碳电极的表面或毛细管的内壁进行纳米金电极研制20与极性介质中的混合物分离研究.21通常贵金属纳米材料的形貌和尺寸的变化能戏剧性地改变其材料的特性.如何方便、有效地实现贵金属纳米材料的尺寸和形貌的均一性控制合成,一直是人们关注的热点和努力的方向.本文设计合成了一种新颖的苄胺型双链表面活性剂——3,4-双十二烷氧基苄胺(DDOBA),并 以 DDOBA/正 丁 醇/正 庚 烷/甲 酸/HAuCl4·4H2O W/O型微乳液体系为模板,借助于甲酸还原的微波辐射辅助方法,成功制备出DDOBA包裹的具有窄尺寸分布的高单分散性憎水金纳米粒子,继而探讨了微乳液体系各组分对金纳米粒子尺寸、形貌和单分散性的影响.

2 实验部分

2.1 试剂与仪器

实验试剂:氯金酸(HAuCl4·4H2O)购自上海化学试剂公司;3,4-二羟基苯甲醛、溴代十二烷、碳酸钾、丙酮、盐酸羟胺、吡啶、冰醋酸、锌粉、氢氧化钠、乙醚、盐酸、甲酸、正庚烷、正丁醇、无水乙醇和氯仿等试剂均为分析纯,购自国药集团化学试剂有限公司;3,4-双十二烷氧基苄胺为自行合成.

实验仪器:Brucker Tensor27型红外光谱仪(德国,布鲁克公司);Bruker AV-600型核磁共振波谱仪(CDCl3溶剂,四甲基硅烷(TMS)内标,德国,布鲁克公司);Thermo Flash 2000型元素分析仪(美国,热电公司);Fennigan LCQ Deca XP MAX型液质联用仪(美国,热电公司);YRT-3熔点仪(天津大学精密仪器厂),熔点未校正.

2.2 新型双链表面活性剂DDOBA的合成

DDOBA的合成按照文献22提供的方法经修改后进行.先以无水K2CO3为催化剂,将3,4-二羟基苯甲醛与溴代十二烷在丙酮介质中反应生成3,4-双十二烷氧基苯甲醛(产率约为85%),再将提纯后的产品在无水乙醇和吡啶介质中与盐酸羟胺作用形成淡黄色的3,4-双十二烷氧基苯甲醛肟晶体(产率约为78%),最后在冰醋酸中用适量锌粉还原苯甲醛肟生成所需产品.从完成反应后的体系中滤去锌粉,滤液经减压浓缩后得到油状物,此时向体系中加入适量乙醚,再通入干燥HCl气体使之成盐即得到白色固体.将上述固体溶于4.0 mol·L-1NaOH溶液中,用乙醚萃取,取醚层用蒸馏水洗涤,无水Na2SO4干燥,蒸除溶剂乙醚后得粗产品.粗品再用无水乙醇重结晶得到3,4-双十二烷氧基苄胺(产率约为83%,熔点:62-63°C).简要的合成路线如图1所示.

2.3 DDOBA保护的憎水性金纳米粒子的合成

图1 3,4-双十二烷氧基苄胺(DDOBA)的合成路线Fig.1 Synthesis route of 3,4-didodecyloxybenzylamine(DDOBA)

DDOBA稳定的纳米金胶是在DDOBA/正丁醇/正庚烷/甲酸/HAuCl4·4H2O W/O型微乳液体系中,通过微波辐射加热由甲酸还原氯金酸而制得.典型实验如下:首先取0.50 mL 9.7×10-3mol·L-1HAuCl4水溶液置于50 mL烧杯中蒸发至干,然后依次加入16.00 mL正庚烷、4.00 mL正丁醇和0.2296 g DDOBA(DDOBA/HAuCl4物质的量比为100:1),混合物在室温条件下经超声分散至澄清、透明的浅黄色溶液,再用微量注射器将50 μL甲酸加入其中,超声2 min,使甲酸均匀分散于W/O型微乳液液滴的内核.将烧杯置于经过改装带有搅拌装置的2450 MHz家用微波炉的托盘中心,搅拌2 min后,采用最大加热功率(700 W)微波辐射约30 s,溶液瞬间转变成酒红色,立即停止微波辐射,继续搅拌2 min后由DDOBA稳定的金胶体即被制得,并留待后续表征和处理.向冷至室温的金溶胶中添加适量无水乙醇,可将DDOBA包裹的金纳米粒子从体系中沉淀出来,经无水乙醇洗涤并干燥过的样品可以很好地溶于甲苯、环己烷等非极性溶剂.改变反相微乳液体系的组成,重复上述实验,具有不同尺寸、形貌和单分散性的由DDOBA保护的憎水性金纳米粒子可分别被制得.

2.4 样品的表征

金溶胶的紫外-可见吸收光谱测定在UV-2501 PC紫外-可见光谱仪(日本,Shimadzu公司)上进行,比色皿的厚度为1 cm,用同样的溶剂混合物作为参比溶液.

将制备并纯化过的由DDOBA包裹的金纳米粒子溶于适量氯仿溶液得到金的氯仿溶胶,将其滴于水面形成自组装薄膜后转移到覆盖有Formvar膜的200目铜网上,在红外灯下充分干燥,然后在TECNAI-12透射电子显微镜(荷兰,Philips公司)上进行观察,加速电压为120 kV.粒子尺寸分布直方图是基于超过400个粒子的统计结果.用于高分辨透射电镜观察的样品采用200目碳膜制备,充分干燥后在TECNAI G2 F30 S-TWIN场发射透射电子显微镜(美国,FEI公司)上进行.

憎水性金纳米粒子的结构表征是通过D8 Advance Superspeed X射线衍射仪(德国,Bruker公司)进行的,测试中采用了Cu阳极靶(λ=0.15406 nm),石墨单色器,扫描范围(2θ)为20°-85°,测定时管电压为40 kV,管电流为200 mA.样品制备是将金的氯仿溶胶滴于洁净的玻璃片表面,待溶剂挥发后可形成具有一定厚度的金纳米材料薄膜,留待XRD测量.

3 结果与讨论

3.1 新型表面活性剂DDOBA的表征

DDOBA的合成按照文献22修改后的方法进行(具体合成路线参见图1),DDOBA的结构表征结果如下:

IR(KBr disk),νmax/cm-1:3314,2920,2850,1591,1517,1467,1235,1035,803,721;

1H NMR(600 MHz,CDCl3):δ6.86(d,J=1.4 Hz,1H,ArH),6.84(d,J=8.2 Hz,1H,ArH),6.80(dd,J=8.2,1.4 Hz,1H,ArH),3.98(m,4H,OCH2),3.79(s,2H,ArCH2),1.80(m,4H,CH2),1.54(s,2H,CH2),1.48-1.43(m,4H,CH2),1.26(s,30H,CH2),0.88(t,J=7.0 Hz,6H,CH3);

元素分析计算(%)得C31H57NO2:C 78.26,H 12.07,N 2.94;实际为C 78.32,H 12.00,N 2.91;ESIMS(m/z):476.1(M+1)+.

上述结果验证了所合成的最终产品的确为DDOBA,即通过苯环上的两个酚羟基活泼氢反应顺利连接上两个十二烷基,最后通过对苯甲醛肟的锌粉还原反应成功得到了含两个尾巴的DDOBA,而进一步的实验显示DDOBA经质子化后具有良好的表面活性,能自发形成澄清、透明的DDOBA/正丁醇/正庚烷/甲酸/HAuCl4·4H2O W/O型微乳液,该体系可被用于憎水性纳米金粒子的尺寸可控性制备.

3.2 DDOBA/HAuCl4物质的量比对金溶胶吸收光谱及粒子尺寸和形貌的影响

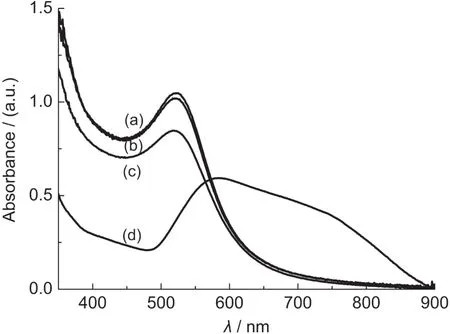

图2给出了固定正庚烷/正丁醇的体积比为16:4、甲酸用量为50 μL时,不同DDOBA/HAuCl4物质的量比(R1)条件下所制备的DDOBA稳定的金胶体的紫外-可见吸收光谱.由图可见,随着R1的减小,金溶胶的主吸收波长发生了明显的红移,从521 nm逐渐增加到586 nm,相应的吸收峰强度则从1.0472逐渐降低到0.0541,且对R1为25:1和10:1的两个金溶胶体系,在大于650 nm范围均出现了新的吸收带,这暗示着生成的金纳米粒子尺寸随R1的减小而逐渐增大,也可能因粒子间发生聚集或生成其它形貌的金粒子而产生了较强的轴向等离子共振吸收.23DDOBA表面活性剂是反相微乳液体系的重要成分,参与构成微乳液液滴的膜相,直接影响着微乳液体系的结构及其稳定性.随着DDOBA用量的减少,其表面活性剂(DDOBA)与助表面活性剂(正丁醇)的物质的量比减小,使得微乳液液滴的膜强度下降而柔性增加,这导致用于控制合成纳米金粒子的模板结构稳定性下降;另一方面,因DDOBA分子在微乳液液滴的膜相与金纳米粒子表面的吸附之间存在平衡,当减少DDOBA用量时,用于包裹金纳米粒子的DDOBA分子数目会相应减少.上述两种因素均导致生成的金粒子间易于碰撞粘黏或长大,抑或导致金纳米粒子形貌的变化而产生体系等离子共振吸收位置和强度的改变.上述推论得到了TEM观察结果的证实.

图2 不同DDOBA/HAuCl4物质的量比(R1)条件下所得金溶胶的紫外-可见吸收光谱Fig.2 UV-Vis absorption spectra of DDOBA-stabilized gold colloids at different molar ratios of DDOBA/HAuCl4(R1)

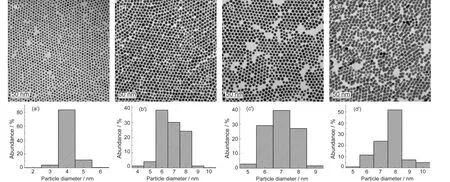

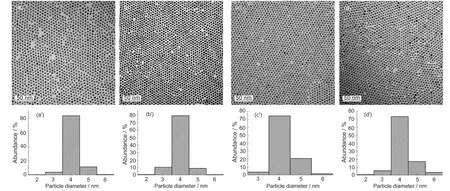

不同胺/金物质的量比条件下所得DDOBA包裹的金颗粒的TEM照片和粒径分布直方图如图3所示.由图可见,随着R1的减小,金纳米粒子的粒径和标准偏差均逐渐增大.当R1为100:1、50:1和25:1时,金纳米粒子的平均粒径和标准偏差分别为(4.08±0.18)nm、(7.94±0.90)nm和(9.30±3.07)nm,而当R1减小到10:1时,金溶胶的颜色呈现为明显的天蓝色(对应于图2(d)),金纳米粒子的形貌则呈现多种形貌共存态势,尺寸呈现从约4 nm到40 nm的宽分布状态(见图3(d)).比较文献24结果可见,当以直链的十八胺作为表面活性剂构成类似本研究的反相微乳液模板时,即使在胺/金物质的量比为400:1时均不能全部得到球状粒子,而胺/金物质的量比降至100:1时,只能得到松针状的大尺寸金纳米颗粒.相反,用双链的DDOBA作为表面活性剂构成反相微乳液模板合成憎水性金纳米粒子时,较小DDOBA/HAuCl4物质的量比(R1=100:1)条件下即可得到尺寸和形貌都具有高度均一性的DDOBA保护的金纳米粒子(见图3(a),d=(4.08±0.18)nm).当R1=50:1时,所得金粒子依然具有很高的单分散性(d=(7.94±0.90)nm),金纳米单层膜中的粒子间能自组装形成良好的二维排列(见图3(b)).当R1减小至25:1时,所构成的稳定W/O型微乳液体系中仍能方便合成出形貌均一的球形金纳米粒子,只是粒子的尺寸较大,均匀性有所下降(图3(c)).分析上述结果可见,苄胺型双链表面活性剂DDOBA较之直链状脂肪胺而言,具有更大的憎水链空间,同时苯环间的π电子云排斥作用,可能使得形成W/O型微乳液液滴时所需的分子数目(即聚集数)较少,而用于包裹金纳米粒子的DDOBA分子数目也相对较少.因此,在较小的胺/金物质的量比条件下,即可制备得到尺寸、形貌均一性较好的金纳米颗粒,说明在利用本方法实现憎水性金纳米材料尺寸和形貌控制合成的过程中,所设计合成的苄胺型双链表面活性剂DDOBA比直链脂肪胺显示出更大的优势.

图3 不同R1条件下所得DDOBA包裹的金纳米粒子的TEM照片(a-d)和粒径分布直方图(a′-c′)Fig.3 TEM images(a-d)and histograms of size distribution(a′-c′)of DDOBA-cappedAu nanoparticles at different R1values

图4给出了DDOBA/HAuCl4物质的量比分别为100:1和10:1条件下所得DDOBA包裹的金纳米粒子的XRD图谱.图4(a)和4(b)中在38.5°、44.5°、64.7°、77.8°和81.9°处的衍射峰分别对应于fcc(面心立方)金晶体的(111)、(200)、(220)、(311)和(222)晶面,18其粒子的小尺寸效应使两者XRD图谱的衍射峰均明显增宽,但较之R1=100:1的体系而言,R1=10:1的体系所获得的金纳米粒子因尺寸较大而显现相对较窄的半峰宽(图4(b)).

3.3 甲酸用量对金溶胶吸收光谱及粒子尺寸和形貌的影响

图5给出了固定R1为100:1、正庚烷/正丁醇的体积比为16:4的条件下,改变还原剂甲酸体积(V1)所得DDOBA稳定的金溶胶的紫外-可见吸收光谱.图5显示,甲酸用量从50 μL增加到200 μL时,最大吸收波长未发生明显变化(均在520 nm左右,对应于典型金胶体所具有的特征等离子共振吸收),25而相应的吸收峰强度则从1.0472逐渐降低到0.8472,吸收峰的半峰宽也有所变宽,预示着所获得的金粒子尺寸可能有所增大.当甲酸用量增加至400 μL时,所得金溶胶的颜色不再是传统的酒红色而是呈现为天蓝色,其紫外-可见光谱的主吸收峰位置红移到583 nm处,相应的吸收强度则降为0.5939,同时在大于650 nm范围产生了新的吸收带,暗示溶胶体系中的金纳米粒子间可能发生了聚集或生成了各向异性的金纳米结构,26这一推测得到了TEM观察的进一步验证.

图4 DDOBA保护的金纳米粒子的XRD图谱Fig.4 X-ray diffraction patterns of DDOBA-cappedAu nanoparticles with different sizes

改变甲酸体积(V1)所得DDOBA包裹的金纳米粒子的TEM照片和粒径分布直方图如图6所示.由图可见,随着V1的增加,金纳米粒子的平均尺寸呈现逐渐增大的趋势(其结果与对应金溶胶的紫外-可见吸收光谱相一致).当V1分别为50、100、200和400 μL时,所得金纳米粒子的平均粒径和标准偏差分别为(4.08±0.18)nm、(6.77±0.83)nm、(6.96±0.74)nm和(7.67±0.94)nm,而粒子的形貌几乎均为球形.但仔细观察V1=400 μL体系所得金粒子的照片(见图6(d)),其球形金纳米粒子间呈现出三三两两的线形聚集状态,这些线形聚集体的形成,导致体系中金颗粒的轴向等离子共振吸收增加,23从而使得DDOBA稳定的金溶胶在大于650 nm范围出现了新的吸收带(见图5(d)).其可能的原因是甲酸属于极性分子,难溶于庚烷而易与水互溶,当被加入到反相微乳液体系后,只能被增溶于反相微乳液液滴的极性内核,在通过微波快速加热至合适反应温度(约85°C)时,甲酸分子可瞬间还原HAuCl4形成DDOBA包裹的金纳米粒子.随着体系中甲酸用量的增加,其反相微乳液液滴的内核尺寸增大,从而导致生成的金纳米粒子尺寸增加;同时,甲酸用量的增加也增大了体系的极性,易于造成DDOBA包裹的憎水性金粒子间的聚集,而在较高反应温度下形成不易分散的短线状聚集体.上述结果与我们先前采用十八胺作为表面活性剂所得金粒子的情形存在较大差别,24在较高十八胺/金物质的量比(400:1)条件下,甲酸用量为200 μL时,即能得到大量松针状金纳米颗粒,而采用双链的DDOBA作为表面活性剂时,在较小DDOBA/金物质的量比(100:1)和较大甲酸用量(400 μL)时,得到的仍为球状金纳米粒子,这一方面说明通过烷氧链连接的DDOBA分子中的憎水链段具有一定的柔性,由这种具有分子内双链结构的DDOBA分子参与构成的微乳液液滴的膜相,较之直链脂肪胺十八胺而言,其强度更低,在金纳米粒子形成的瞬间,DDOBA分子更易从微乳液液滴的膜相逃脱,并实施对金纳米粒子的有效保护;另一方面说明较少的双链DDOBA分子在体系中即可同时实现微乳液体系和纳米金粒子的双重稳定作用,而DDOBA分子对金纳米粒子表面的较小覆盖率,可能使得所制备的纳米金粒子因具有更多表面裸露的金原子而拥有更高的潜在应用价值.

图5 不同甲酸用量(V1)时所得DDOBA稳定的金溶胶的紫外-可见吸收光谱Fig.5 UV-Vis spectra of DDOBA-stabilized gold colloids with different volumes(V1)of formic acid

图6 不同甲酸用量条件下所得DDOBA包裹的金纳米粒子的TEM照片(a-d)和粒径分布直方图(a′-d′)Fig.6 TEM images(a-d)and histograms of size distribution(a′-d′)of DDOBA-cappedAu nanoparticles with different volumes(V1)of formic acid

3.4 正庚烷/正丁醇体积比对金溶胶吸收光谱及粒子尺寸和形貌的影响

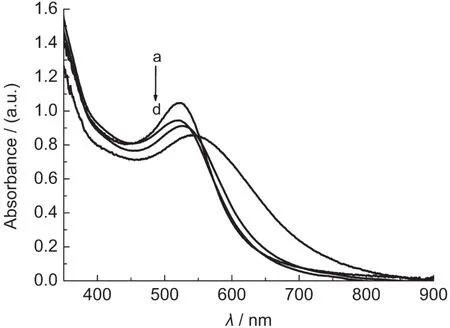

图7给出了固定R1=100:1、甲酸用量为50 μL条件下,改变正庚烷/正丁醇体积比(R2)时所得DDOBA稳定的金胶体的紫外-可见吸收光谱.当R2为16:4、12:8、8:12时,金溶胶的最大吸收波长分别为521、523和526 nm,即只产生了微小的红移,其最大吸光率则随正丁醇含量的增加有所下降,而吸收谱带相应变宽,结果暗示生成的金纳米粒子尺寸有所增加,但差别不大.当R2=4:16时,金溶胶的最大吸收波长为545 nm,对应的吸光率降至0.8595,吸收谱带进一步增宽,预示着所制备的金纳米粒子的粒径可能进一步增大.

图8给出了不同正庚烷/正丁醇体积比条件下所得DDOBA包裹的金纳米颗粒的透射电镜照片和粒径分布直方图.由图可见,当R2分别为16:4、12:8、8:12和4:16时,所得金粒子的平均粒径和标准偏差依次为(4.08±0.18)nm、(3.98±0.24)nm、(4.20±0.26)nm和(4.17±0.36)nm,即随着R2的减小,金纳米粒子的尺寸和标准偏差虽然呈现增大的趋势,但变化的幅度较小,且粒子的形貌均保持着明显的球状.结果表明,微乳液体系中正丁醇含量的增加,虽然增大了外相(油相)的极性,而粒子的尺寸和形貌仍受微乳液液滴内核尺寸及DDOBA分子保护作用所控制,亦即苄胺型双链表面活性剂DDOBA的运用,在更宽的体系组分调节范围能够获得尺寸和形貌高度均一性的憎水纳米金颗粒,但实验也显示油相极性的增大,容易造成憎水性金纳米颗粒间的聚集和金溶胶稳定性的下降.此外,随着体系中正丁醇含量的增加,微波加热速率和体系升温的速度均加快,使得体系瞬间变色的时间缩短,而生成的金纳米粒子则由于热运动加剧导致相互碰撞长大或聚集的机会增加.

图7 不同正庚烷/正丁醇体积比(R2)条件下所得DDOBA稳定的金溶胶的紫外-可见吸收光谱Fig.7 UV-Vis absorption spectra of DDOBA-stabilized gold colloids at different volume ratios of n-heptane/n-butanol(R2)

图8 不同R2条件下所得DDOBA包裹的金纳米粒子的TEM照片(a-d)和粒径分布直方图(a′-d′)Fig.8 TEM images(a-d)and histograms of size distribution(a′-d′)of DDOBA-capped Au nanoparticles at different R2

3.5 DDOBA保护的金纳米颗粒在空气-水界面上的二维自组装

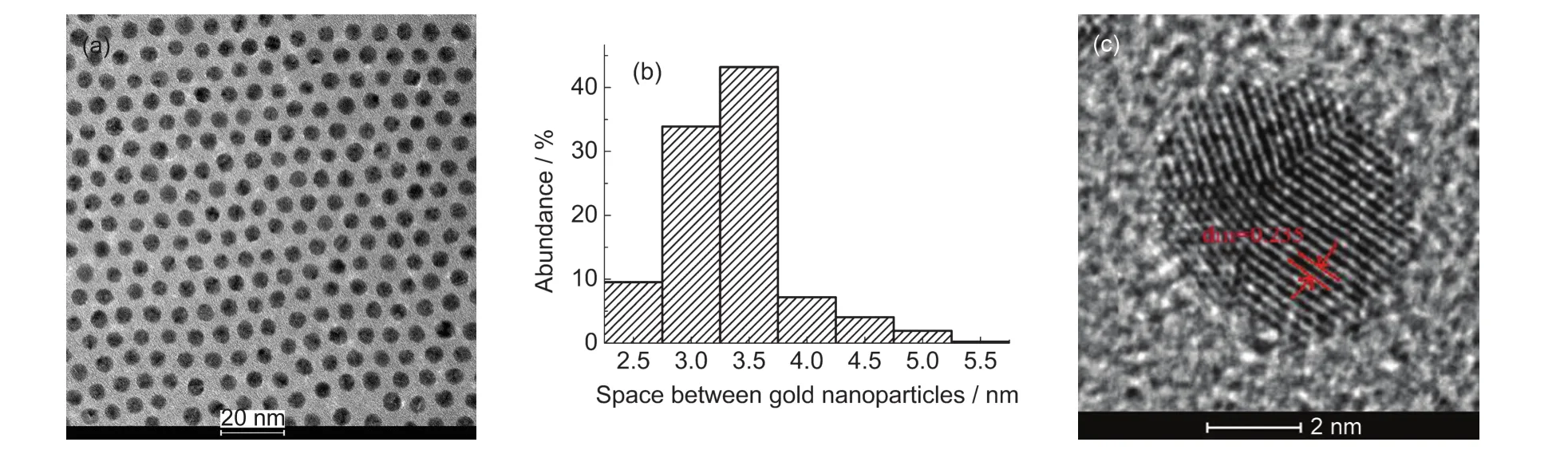

DDOBA保护的纳米金粒子的HR-TEM照片和粒子间隙尺寸分布直方图见图9.图9(a)显示,本方法所制备的DDOBA包裹的憎水性金纳米粒子在未进行任何尺寸选择性实验的情况下,即能在空气/水界面上自动形成具有六边形紧密排列的二维自组装单层膜,其金纳米粒子间的平均间隙约为3.34 nm,该参数是通过测量单层膜中两粒子间的最短距离(超过400个间隔)并统计而获得的(见图9(b)),图9(c)的HR-TEM照片清楚地显示出金纳米粒子(111)晶面的晶格间离为d111=0.235 nm.根据文献27提供的计算直链烷基链长的方法[L(nm)=0.25+0.127n,n为碳原子数],再考虑苯环和醚氧键等链段长度,估算得DDOBA分子的总长度约为2.2 nm,亦即DDOBAAu自组装单层膜中金粒子间的平均距离介于2.2 nm(单分子链)与4.4 nm(双分子链)之间,而明显大于十八胺-Au自组装单层膜中金粒子间的平均距离(约1.53 nm),28说明DDOBA包裹的金纳米粒子在空气/水界面上自组装形成单层膜时,其相邻金粒子表面修饰的DDOBA分子链间仅产生了部分相互渗透.其可能的原因是,一方面DDOBA分子中刚性的苯环存在,以及相邻苯环π-π电子的排斥作用,使得吸附在金纳米粒子表面的DDOBA分子倾向于沿球形金粒子的法线方向排列;另一方面,DDOBA分子中柔性烷氧键的存在,使得DDOBA包裹的金粒子在自组装形成单层膜时,DDOBA分子中的憎水性烷基链不能渗透进入烷氧键附近.因此,本研究中新颖的苄胺型双链表面活性剂DDOBA的设计合成与应用,不仅能够帮助实现高单分散性金纳米粒子的控制合成,而且易于获得大面积由DDOBA保护的金纳米粒子自组装膜.

图9 DDOBA包裹的金纳米粒子的HR-TEM照片(a,c)和粒子间隙尺寸分布直方图(b)Fig.9 HR-TEM images(a,c)and histograms of particle space distribution(b)of DDOBA-coated gold nanopaticals

4 结论

自行设计合成的一种新颖苄胺型双链表面活性剂3,4-双十二烷氧基苄胺(DDOBA)能与助表面活性剂和油等自发形成稳定的W/O型微乳液.利用DDOBA/正丁醇/正庚烷/甲酸/HAuCl4·4H2O构成的反相微乳液体系作为微反应器,通过微波辐射下的甲酸还原法成功制备出DDOBA包裹的憎水性金纳米粒子,并探讨了微乳液体系各组分对形成金纳米粒子的影响.研究发现,随着甲酸用量的增加、胺/金物质的量比的减小和正庚烷/正丁醇体积比的减小,所得金粒子的尺寸和标准偏差均逐渐增大.当胺/金物质的量比为100:1、正庚烷/正丁醇体积比为16:4和甲酸用量为50 μL时,可以获得高单分散性的憎水球形纳米金粒子(d=(4.08±0.18)nm),且在较宽的微乳液体系组分调节范围能够实现对DDOBA包裹的憎水性金纳米粒子尺寸和形貌的高单分散性控制合成.本研究为高单分散性憎水金纳米材料的控制制备和高度有序二维自组装纳米金膜的方便获得提供了新的思路和方法.

(1)Cortie,M.B.;McDonagh,A.M.Chem.Rev.2011,111,3713.doi:10.1021/cr1002529

(2) Ke,S.L.;Kan,C.X.;Mo,B.;Cong,B.;Zhu,J.J.Acta Phys.-Chim.Sin.2012,28(6),1275.[柯善林,阚彩侠,莫 博,从 博,朱杰君.物理化学学报,2012,28(6),1275.]doi:10.3866/PKU.WHXB201203162

(3) Zhang,Y.;Cui,X.J.;Shi,F.;Deng,Y.Q.Chem.Rev.2012,112,2467.doi:10.1021/cr200260m

(4) Corma,A.;Garcia,H.Chem.Soc.Rev.2008,37(9),2096.doi:10.1039/b707314n

(5)Yen,C.W.;El-Sayed,M.A.J.Phys.Chem.C 2009,113,19585.doi:10.1021/jp905186g

(6) Herne,T.M.;Tarlov,M.J.J.Am.Chem.Soc.1997,119,8916.doi:10.1021/ja9719586

(7) Rosi,N.L.;Mirkin,C.A.Chem.Rev.2005,105,1547.doi:10.1021/cr030067f

(8) Chen,Y.;Gu,X.;Nie,C.G.;Jiang,Z.Y.;Xie,Z.X.;Lin,C.J.Chem.Commun.2005,4181.

(9) Grzelczak,M.;Pérez-Juste,J.;Mulvaney,P.;Liz-Marzán,L.M.Chem.Soc.Rev.2008,37,1783.doi:10.1039/b711490g

(10)Wang,C.;Daimon,H.;Onodera,T.;Koda,T.;Sun,S.H.Angew.Chem.Int.Edit.2008,47(19),3588.

(11) Kochkar,H.;Aouine,M.;Ghorbel,A.;Berhault,G.J.Phys.Chem.C 2011,115(23),11364.doi:10.1021/jp200662j

(12) Collier,C.P.;Saykally,R.J.;Shiang,J.J.;Henrichs,S.E.;Heath,J.R.Science 1997,277,1978.doi:10.1126/science.277.5334.1978

(13) Pena,S.R.N.;Raina,S.;Goodrich,G.P.;Fedoroff,N.V.;Keating,C.D.J.Am.Chem.Soc.2002,124(25),7314.doi:10.1021/ja0177915

(14)Brust,M.;Walker,M.;Bethell,D.;Schriffrin,D.J.;Whyman,R.J.Chem.Soc.Chem.Commun.1994,7,801.

(15) Fan,C.Y.;Jiang,L.Langmuir 1997,13,3059.doi:10.1021/la960150g

(16) Song,J.;Kim,D.;Lee,D.Langmuir 2011,27,13854.doi:10.1021/la203113r

(17)Shen,M.;Du,Y.K.;Hua,N.P.;Yang,P.Powder Tech.2006,162,64.doi:10.1016/j.powtec.2005.09.007

(18)Shen,M.;Du,Y.K.;Yang,P.;Jiang,L.J.Phys.Chem.Solids 2005,66,1628.doi:10.1016/j.jpcs.2005.05.078

(19)Han,Y.;Li,H.H.;Shen,M.;Li,L.;Xu,G.Y.Acta Chimica Sinica 2010,68(18),1813.[韩 莹,李恒恒,沈 明,李 亮,徐桂英.化学学报,2010,68(18),1813.]

(20)Yang,G.J.;Qu,X.L.;Shen,M.;Wang,C.Y.;Qu,Q.S.;Hu,X.Y.Sensors and Actuators B 2007,128,258.doi:10.1016/j.snb.2007.06.005

(21)Qu,Q.S.;Shen,F.;Shen,M.;Hu,X.Y.;Yang,G.J.;Wang,C.Y.;Yan,C.;Zhang,Y.K.Analytic Chimica Acta 2008,609,76.doi:10.1016/j.aca.2007.12.031

(22) Zhang,Y.W.;Zhou,H.;Liu,X.F.;Wang,J.F.;Shen,Z.X.Chinese Journal of Applied Chemistry 2003,20(1),98.[张雅文,周 华,刘小峰,王建非,沈宗旋.应用化学,2003,20(1),98.]

(23) Norman,T.J.;Grant,C.D.;Magana,D.;Zhang,J.Z.;Liu,J.;Cao,D.L.;Bridges,F.;Buuren,A.V.J.Phys.Chem.B 2002,106,7005.doi:10.1021/jp0204197

(24) Shen,M.;Yao,Y.F.;Zhang,J.G.Journal of Jiangsu University 2010,31(4),422.[沈 明,姚玉峰,张金贵.江苏大学学报,2010,31(4),422.]

(25)Aslan,K.;Perez-Luna,V.H.Langmuir 2002,18,6059.doi:10.1021/la025795x

(26) Nehl,C.L.;Liao,H.;Hafner,J.H.Nano Lett.2006,6,683.doi:10.1021/nl052409y

(27) Bain,C.D.;Evall,J.;Whitesides,G.M.J.Am.Chem.Soc.1989,111,7155.doi:10.1021/ja00200a039

(28) Shen,M.;Du,Y.K.;Rong,H.L.;Li,J.R.;Jiang,L.Colloids and Surfaces A 2005,257-258,439.