教练机低成本复合材料结构应用探索研究

王建华,周 恒,付杰斌

(中航工业洪都,江西 南昌 330024)

0 引言

复合材料以其优良性能在飞机结构上得到了越来越广泛的应用,而高使用成本问题已然成为既困扰又促进飞机复合材料结构技术发展的重要因素。教练机作为飞行训练装备是生成战斗力的物质基础,与主战机型相比,其对效费比、低成本等方面要求更高。因而针对教练机机体结构开展相应的低成本复合材料应用探索具有重要的学术意义和工程价值。当前,一些小型无人飞行器凭借其特有的低风险、低成本特性为新设计思想、新材料、新结构的技术应用提供了理想的验证平台[1-5]。本文结合多型无人机研制工作中已开展的低成本复合材料结构设计、验证及应用技术研究工作,探索了教练机低成本复合材料结构的应用前景。

1 低成本复合材料结构特性

1.1 低成本复合材料特点

复合材料的应用成本是由原材料、制造、检测、维护和修理等构成的全寿命周期费用,因此低成本复合材料应具备以下主要特点[6-7]:

1)低原材料成本:材料常用,全机使用比例较大且种类少;

2)低制造成本:对制造设备要求低,制造工艺简单;

3)低检测成本:目测、敲击或超声波、X光等简单方法便可准确判断结构内、外部缺陷;

4)低维护成本:外场维护、修复工艺简单,不需要或仅需要简单易携带的设备就可现场维护。

1.2 常用低成本复合材料结构

当前飞行器使用较多的低成本复合材料结构主要有层合板结构和夹芯结构。层合板结构一般由单一织物(玻璃布或少量选用碳纤维)铺叠而成,根据设计需要,层合板结构中可少量夹有薄铝板(局部加强)、锡箔纸(如有隐身要求)或简单形状尼龙件(用于局部加强或替代连接件预埋),主要承受面内拉伸、压缩和剪切。夹芯结构(见图1)主要由面板、夹芯及胶粘剂共固化而成,面板一般采用玻璃布(少量选用碳纤维)铺叠,夹芯一般选用NOMEX蜂窝、ROHACELL泡沫板或硬质聚氨脂泡沫等。夹芯结构传递载荷的方式类似于工字梁,上下面板主要承受由弯矩引起的面内拉压应力和面内剪应力,而芯材主要承受垂直于面板的压应力和由横向力产生的剪应力,并能防止面板在侧压载荷下产生屈曲。

图1 复合材料夹芯结构及受载示意图

1.3 低成本复合材料结构连接方式

低成本复合材料结构之间的连接方式主要有:零件尚未成形之前的共固化;零件成形之后的二次固化(硬胶接);已成形零件与尚未成形零件之间的共胶接(软胶接);机械连接;胶接、机械连接混合连接方式。胶接因不需制孔,无钻孔引起的应力集中,连接效率高,结构轻,同时能够获得良好的气动外形,但胶接强度分散性大,剥离强度低,不能传递较大集中载荷,且胶缝设计应尽量使其承受剪切应力,在传递较大载荷时仍应优先考虑机械连接及混合连接方式[6-7]。

2 低成本复合材料结构验证试验

为消除复合材料产品制造时工艺理论数据与实际数据的差异,必须按层级进行充分的试验,验证结构强度计算方法是否正确,制造工艺是否满足要求。同时需要通过一系列试验掌握全机静强度真实数据及相关功能结构的性能。试验一般可分为基础试片试验、典型构件试验、大部件试验、全机静力试验及机体结构功能性试验等五个阶段。本节内容对数型无人机低成本复合材料结构验证试验过程加以介绍,教练机低成本复合材料应用可借鉴该验证程序。

2.1 基础试片试验

通过基础试验,可以获得准确可靠的强度分析基本参数,建立起低成本复合材料应用技术数据库。本研究中系统开展了典型低成本复合材料层合板及夹芯结构基本力学性能、连接强度力学性能与连接破坏机理、层合板铆接工艺、层合板的挤压强度等测试试验。

2.1.1 玻璃钢层合板及夹芯基本力学性能试验

采用不同厚度规格的材料 (如EW100A-100/2713、EW210B-100/2713),分别制出2mm、15mm的层合板。同一种玻璃纤维、不同树脂胶(如EW100A-100/2713、EW100A-100/J-4)制出不同试片,分别进行测试得出相关性能数据。试验结果表明:2mm层合板EW100A-100/2713、EW210B-100/2713纵向拉伸强度远大于EW100A-100/J-4、EW210B-100/J-4;15mm 层合板EW210B-100/2713、EW210B-100/J-4的层间剪切强度是EW100A-100/2713、EW100A-100/J-4的两倍。夹芯材料结构生产工艺流程和环境相同,性能相对稳定,基本力学性能可采用生产厂家提供的数据。

2.1.2 胶的剪切强度试验

胶的剪切强度试验主要包括玻璃钢与玻璃钢、玻璃钢与铝板之间胶接剪切强度测试。当层合板材料选定后,可选用不同胶进行胶的剪切强度试验。表1为玻璃钢与玻璃钢层合板间不同胶的剪切强度试验数据。

表1 玻璃钢与玻璃钢层合板间不同胶的剪切强度试验数据

不同材料试片胶的剪切强度除与胶的强度性能有关外,与试片和胶的相容性、试片的表面处理方法也密切相关。表2为铝合金不同表面处理方法对力学性能影响试验数据(注:粘附破坏是指试片胶接面为光板,胶层未破坏,胶接面剥离;混合破坏是指两件试片都有零星胶和零星光板;内聚破坏是指两件试片均带胶,无光板,胶接面被撕裂破坏)。

表2 铝合金不同表面处理方法对力学性能影响试验数据

2.1.3 层合板铆接工艺试验

复合材料层合板延伸率低、层间强度低、抗冲击能力弱,铆接时,因铆钉杆膨胀,铆钉孔被挤压破坏,铆钉孔受剪能力降低。玻璃钢层合板铆接时(见图2)铆钉周边泛白,拆除铆钉后,可发现铆钉孔周边有细小裂纹,有的有分层、碎裂。玻璃钢内预埋铝板后(见图3),提高了挤压强度,铆接质量良好,无分层劈裂、碎屑等缺陷。

图2 层合板铆接

2.1.4 层合板的挤压强度试验

根据飞机选材和结构方案,制定挤压强度试验方案。如某型机基本结构材料为玻璃钢,根据结构方案,判断可能用到的典型层合板结构厚度及连接铆钉、螺栓的大小,可初步确定试片的种类,进行挤压强度试验,没有涉及到的层合板(厚度、孔径)可粗略选用比较接近试片的试验数据,表3为挤压强度试验数据。

图3 预埋薄铝板层合板铆接

表3 挤压强度试验数据

2.2 典型构件试验

在前期建立的基础技术数据库支持下,针对某机型设计制造相应的典型构件。根据飞机主要结构形式,针对一些典型构件进行预先摸底试验,验证结构强度计算方法是否合理。

某型机结构以夹芯结构为主,无长桁,少梁,纵向拉、压主要有夹芯结构承受,夹芯结构的抗压性能对结构设计至关重要,因此选定标准平板和前机身桶段进行受压稳定性试验(见图4、图5),试验结果证明计算方法,试验数据可满足设计要求。

图4 平板受压稳定性试验

图5 桶段受压稳定性试验

2.3 大部件试验

飞机大部件结构受力形式比较复杂,可选取承载比较典型的部位进行预先试验,验证重要连接区的结构强度计算是否正确。某型机机翼与机身连接接头为典型的胶接、机械连接混合连接方式,通过机翼预先试验,考核机翼和机身接头的结构静强度,验证结构强度计算方法。机翼壁板为玻璃钢面板、ROHACELL 31泡沫夹芯结构,同时考虑面板与夹芯粘接存在分散性,不易采用胶布带 (胶布带粘接区有相对比较集中的载荷)进行加载,预先试验采用卡板加载方式 (见图6)。试验结果证明,机翼和机身接头的结构静强度满足设计要求,结构强度计算方法正确。

2.4 全机静强度试验

完成复合材料结构基础试片试验、典型构件试验、大部件试验后,获得充分、可靠的强度分析基本参数,并通过典型构件、大部件试验验证结构强度计算方法正确、合理,制造工艺满足要求后,开展了全机静力试验(见图7),验证机身、机翼、尾翼结构和连接强度,考核各功能系统在各典型受载状态下与机体连接静强度及连接区附近的机体强度。

图6 机翼静力试验

图7 全机静强度试验

2.5 机体结构功能性试验

当今机体结构在设计时往往会考虑结构功能一体化,既满足功能要求,又要实现全机重量最轻化。为了充分发挥复合材料结构功能一体化优势,尽可能保证燃油满足航程要求,通常采用整体油箱结构,为满足油箱使用要求,需进行油箱渗油、气密、振动试验,验证整体油箱结构设计是否合理,制造工艺是否满足要求。

3 教练机低成本复合材料结构应用设想

3.1 机身结构

教练机复合材料机体结构设计主要是选择合理的结构型式,力求设计简练、传力合理,结构重量轻和制造工艺性好,常规布局的机身典型结构形式可采用梁式结构和壁板式蒙皮结构(见图8)。

3.2 翼面结构

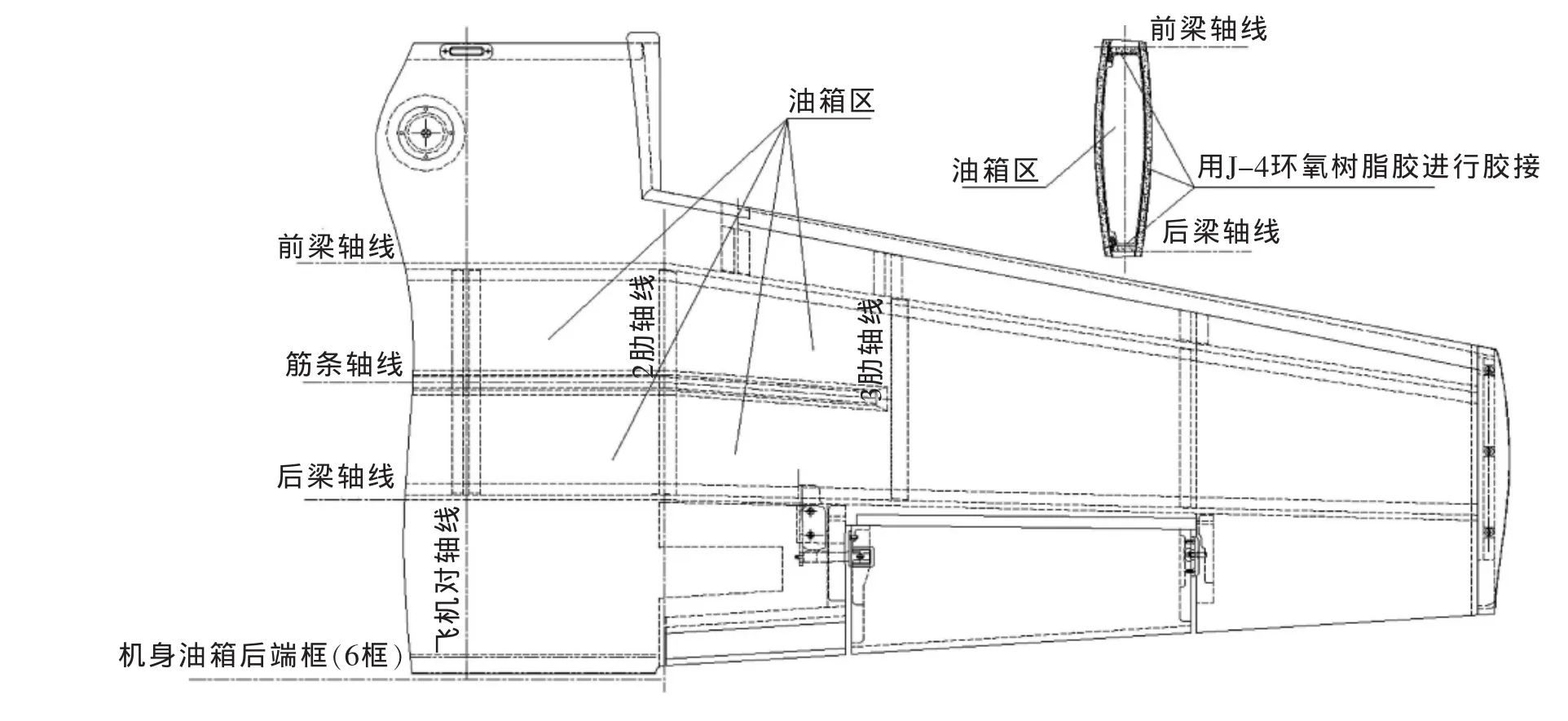

教练机大型翼面(见图9),载荷较大,可采用梁式壁板结构或硬壳式壁板结构。平尾、垂尾等中型翼面,可采用夹层壁板墙式结构。而副翼、方向舵等小型操纵面,可采用全高度泡沫夹芯结构。

图8 机身典型结构切面

图9 复合材料预成型翼梁机翼典型结构切面

3.3 整体油箱结构

复合材料整体油箱 (见图10)具有良好的气密性,复合材料面板材料及缝内胶具有耐油性,不容易腐蚀,整体壁板有较好的隔热性能和较高的结构刚度,既是承力结构,又是整体油箱壁板,可充分利用现有结构,大大减轻结构重量。其材料各项性能(包括粘接性能、热膨胀系数)接近,不会因热胀冷缩,破坏胶结面,产生裂缝,各部件连接采用胶接(无机械连接),可解决因机械连接产生的密封问题,可见复合材料整体油箱是教练机油箱的理想结构形式。

4 结论与展望

本文在已有机型低成本复合材料结构研究基础上,探索了教练机低成本复合材料结构应用前景。既有研究成果已建立起适用于工程实际应用的常用低成本复合材料结构基础技术数据库,针对“低成本”概念开展了针对性研究,使得复合材料机体结构研制成本显著降低;并提出了一套完整的研制周期内低成本复合材料结构设计方法、验证步骤及应用方向。通过论证得出了该程序可以满足教练机结构验证需求的结论,且能够对教练机低成本复合材料结构应用提供关键技术支撑,同时降低研制成本,提高研制效率和质量。

综观当今飞行器的发展趋势,不难看出低成本复合材料的应用空间十分巨大。笔者在本文研究工作基础上,对未来教练机产品在该领域的应用方向进行了展望,认为以下几点内容值得后续工作进一步研究:

1)成本更低的材料体系及成型工艺应用技术;

2)大部件水平的低成本复合材料整体结构设计制造一体化技术;

3)充分利用复合材料可设计性强且具有特殊的电磁性能的特点,重点发展复合材料结构/功能一体化技术(如隐身功能、热防护功能、抗坠撞功能等)和智能结构技术。

图10 整体油箱结构示意图

[1]李光超.小型无人机机体寿命分析研究[硕士学位论文].西安:西北工业大学,2007

[2]燕瑛,任成明.飞行器复合材料结构设计制造与分析技术的发展[J],航空制造技术,2007,12:64-67.

[3]BARRY BERENBERG.Unmanned composite aircraft patrol the skies[J].High-performance composite,2002.

[4]Solar-powered helios completes recordbreaking flight[Z].High-performancecomposite,2001.

[5]陈绍杰.复合材料与无人飞机[J],高科技纤维与应用,2003,4:11-14.

[6]杨乃宾,章怡宁.复合材料飞机结构设计[M].北京:航空工业出版社,2005.5

[7]赵渠森,郭恩明.先进复合材料手册[M].北京:机械工业出版社,2003.5