抗生素发酵液体培养基的灭菌动力学及工艺研究

李向科 潘厚昌 王绍宇

(中核第四研究设计工程有限公司,河北石家庄 050021)

1 引言

抗生素发酵工程系指利用微生物的代谢活动经生物转化大规模制造抗生素产品的过程。抗生素发酵是发酵工业和原料药生产的重要组成部分。

培养基是由人工制备的用于供微生物、动植物或细胞生长、繁殖、代谢和合成所需产物的营养物质及原料,它也为微生物等提供必须的生长环境。

抗生素发酵过程中生产菌种与培养基直接接触混合,需要一个无杂菌生长的环境,因此,接种前培养基的灭菌对发酵效率及产品的技术经济指标至关重要。

2 培养基的灭菌方法

培养基的灭菌方法[1]包括物理法(电磁波、射线)、机械法(过滤、离心等)、化学法(化学药剂)和加热法。由于实际生产中培养基数量很多,又含有固形物,一般不采用机械法和物理法灭菌。若采用化学法,所加化学药剂会导致发酵产物分离纯化困难。因此,培养基的灭菌,特别是液体培养基的灭菌都采用加热灭菌法[2]。

湿热灭菌是利用饱和蒸汽灭菌的方法。湿热灭菌中,蒸汽的潜热大,热穿透力强,灭菌可靠。一般情况下,蒸汽温度每升高10℃,灭菌速度常数提高8~10倍。湿热灭菌常用于大量培养基、设备、管路及阀门的灭菌。

3 培养基的加热灭菌动力学

影响培养基灭菌的因素有很多,包括杂菌种类、灭菌温度和时间、培养基成分、pH值、培养基中的颗粒以及泡沫等。针对于某一特定培养基来说,温度和时间是加热灭菌工艺中最重要的两个参数[3]。探讨温度和时间的关系,就涉及到培养基加热灭菌动力学问题。

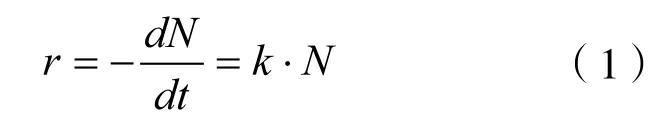

研究证明,培养基中微生物的热致死速率[1]与残存的微生物数量成正比,符合对数残留定律,即:

式中:r — 微生物的热致死速率,个/min;

t — 灭菌时间,min;

N — 培养基中存活的微生物数,个;

k — 微生物的热致死速率常数,min-1;

对式(1)取积分,得到对数残留定律的数学表达式:

式中:N0— t=0时培养基中存活的微生物数,个;

Nt— 时间t时培养基中存活的微生物数,个;

在发酵工业中规定:以Nt=0.001为达到灭菌要求,即灭菌失败的几率为1/1 000为达到要求[2]。

热致死速率常数k值越大,微生物的热致死速率越快,所需灭菌时间越短。k值是微生物耐热性的表征,与微生物的种类和灭菌温度有关。

按照Arrhnius方程:

式中:A — 指前因子,即阿累尼乌斯常数,min-1;

Ea— 反应的表观活化能,J/mol;

R — 气体常数,J/(mol•K);

T — 绝对温度,K。

可得出灭菌时间和灭菌温度之间的关系式:

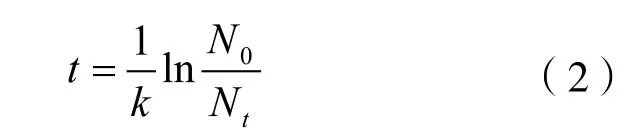

从式(4)中,Rahn等人计算了100℃~130℃范围内大多数细菌芽孢在不同灭菌温度下的灭菌时间[2],见表1。

表1 灭菌温度与灭菌时间的关系

上述数据表明:达到相同的灭菌效果,提高灭菌温度可以明显缩短灭菌时间。

另外,培养基营养成分在灭菌过程的破坏可看作分解反应,可得:

式中:k' — 培养基分解反应的速率常数,min-1;

A' — 培养基分解反应的阿累尼乌斯常数,min-1;

E'a— 培养基分解反应的表观活化能,J/mol。

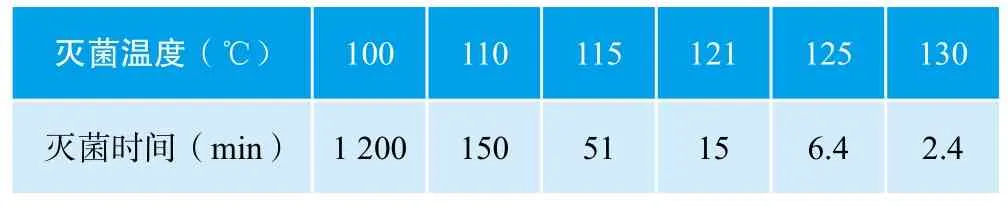

k1、k2分别为温度T1、T2下微生物的热致死速率常数,k'1、k'2分别为温度T1、T2下培养基分解反应的速率常数。表2列出了一些微生物和维生素的活化能值[1]。

表2 杀灭某些细菌芽孢和分解部分维生素的活化能

从表2中的数据可以看出,一般情况下,营养物质被破坏的活化能要低于微生物的致死活化能。根据式(5)、(6),得出:

可见,温度升高,微生物致死速率的增速大于培养基成分破坏速率的增速;温度的升高更有利于提高微生物致死速率,减少灭菌时间。

4 液体培养基灭菌的工业应用

抗生素发酵行业的发酵过程,多使用液体培养基。生产过程中,液体培养基的灭菌方式主要有分批灭菌法和连续灭菌法。在连续灭菌生产中还需要首先对发酵罐罐体进行空罐灭菌。

4.1 分批灭菌

分批灭菌也称实罐灭菌或实消(以下简称实消),指将配制好的培养基全部输送至发酵反应器后,通入蒸汽直接加热,再冷却至接种温度的灭菌过程。此过程的加热、维持保温和冷却三个阶段均在发酵反应器中完成。

实消一般控制罐温在119℃~121℃,罐压维持在0.09 MPa ~0.1MPa(表压)后,保温30 min左右。

实消的优点:无需其他灭菌设备,操作简单,染菌机会少,对蒸汽稳定性的要求较低,一般在0.3 MPa ~0.4MPa(表压)就可满足要求。

实消的缺点:灭菌时发酵罐不能用于发酵生产,设备利用率较低;灭菌时间长,培养基的营养成分由于过热易遭到破坏,易产生糊化等现象;大型发酵罐难于实现高温短时灭菌。

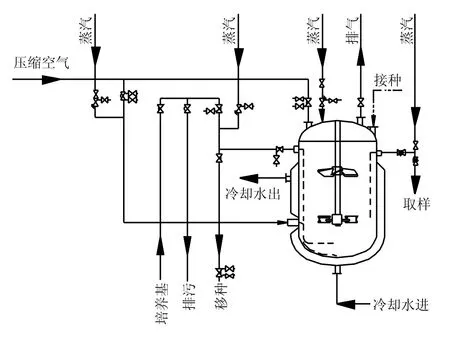

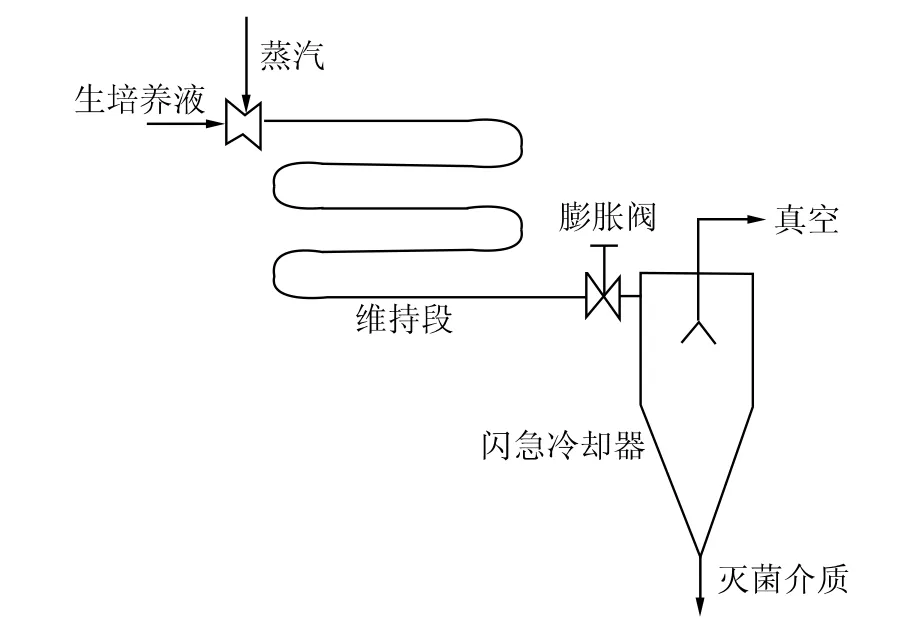

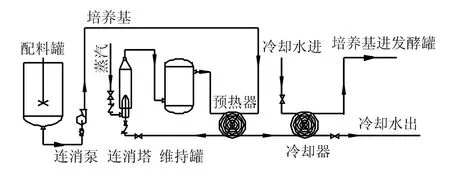

以上一些优缺点决定了实消仅适用于小型发酵罐或种子罐的培养基以及容易产生泡沫的培养基的灭菌[2]。笔者参与的某发酵工程的种子罐实消过程示意图见图1。

图1 实消过程示意图

该罐为一级种子罐,全容积2.5 m3。培养基主要成分为液化淀粉乳、葡萄糖及无机盐等,灭菌蒸汽压力0.3MPa(表压),灭菌温度121℃。灭菌过程为:

(1)进料 打开进料及排气管路上的阀门,用泵将配制好的培养基从配制罐输送到一级种子罐,进料完毕关闭进料阀门,打开搅拌器防止料液沉积。

(2)升温 将蒸汽从物料进出口、压缩空气进口、取样口等罐内液面以下管口通入罐中,通过排气阀门控制罐压维持在0.09 MPa ~0.1MPa(表压),罐温逐渐升高。

(3)保温 待罐温升高至119℃~121℃,调节进汽量维持罐压、罐温稳定,保温30min左右。保温过程中开动搅拌,以利于泡沫破碎和传热过程的均匀稳定。

(4)降温 保温结束后,关闭蒸汽进汽阀、排气阀,开始在夹套中通入冷却水(一般为30℃~35℃循环水),待罐温降至60℃左右,罐压低于压缩空气除菌过滤器压力时,开启压缩空气进气阀,通入经除菌过滤的压缩空气;继续通入冷却水(一般为7℃~12℃制冷水)将培养基降至培养温度。灭菌过程结束。

4.2 连续灭菌

连续灭菌也称连消,指将培养基在发酵反应器外,通过专门灭菌装置,连续在不同设备中分别进行加热、维持保温和冷却,然后进入发酵反应器的灭菌过程。

连消的灭菌温度多在130℃~140℃。培养基由泵打进加热器,在15 s~30 s之内被快速加热至灭菌温度,进入维持器维持5 min~8 min,然后在冷却器中冷却至40℃~50℃,最后输送至已灭菌的发酵反应器中。由于连消系统蒸汽压力要求达到0.5MPa~0.6 MPa(表压)以上,要求连消泵出口压力在0.6MPa(表压)左右,满足培养基流速均匀稳定的要求,避免因流速波动影响灭菌的质量。

常见的连消工艺[2]有4种:连消塔加热喷淋冷却连消工艺、喷射加热真空冷却连消工艺、板式换热器连消工艺、连消塔加热螺旋板换热器冷却连消工艺。

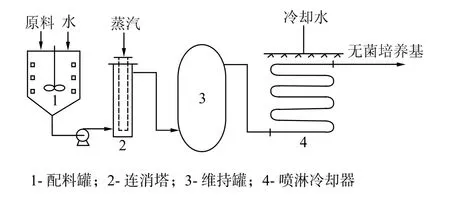

4.2.1 连消塔加热喷淋冷却连消工艺

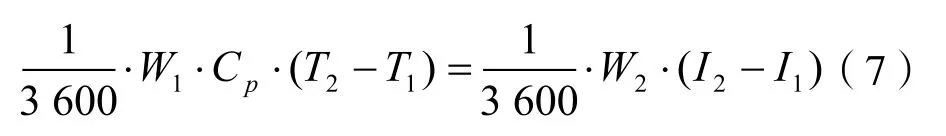

连消塔加热喷淋冷却连消工艺的主要设备包括连消塔、维持罐和喷淋冷却器(冷却排管)。工艺流程如图2所示。

图2 连消塔加热喷淋冷却连消工艺流程示意图

连消塔是培养基短时连续加热达到灭菌温度的设备,分为套管式和喷射式两类,见图3。

塔的有效高度为2 m~3 m,培养基在塔内流动速度小于0.1 m/s,加热时间为20 s~30 s。国内大多数发酵工厂应用喷射式连消塔进行灭菌[4],根据物料与蒸汽进出方式的不同,喷射式连消塔分为一般喷嘴式与带扩大管式。维持罐中料液自下而上流动,需满足维持料液5 min~8 min灭菌时间的要求。喷淋冷却器用冷水在排管外从上向下喷淋,料液在管内由下向上逆向流动逐渐冷却,一般冷却到40℃~50℃后即输送到预先空消过的罐内。

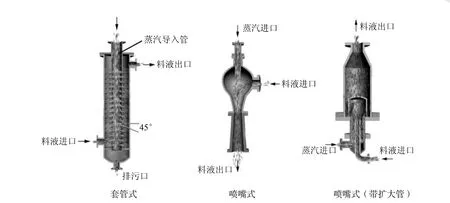

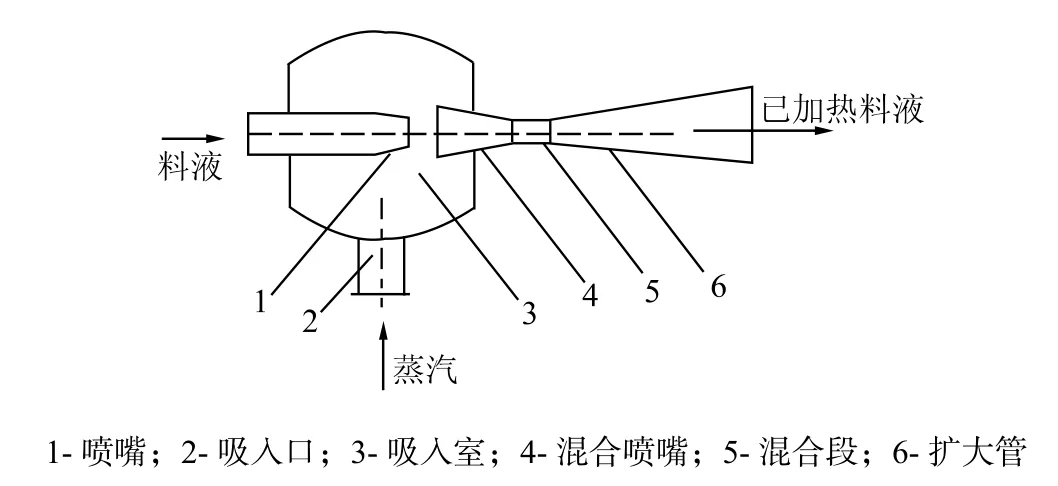

4.2.2 喷射加热真空冷却连消工艺

喷射加热真空冷却连消工艺的设备包括喷射加热器、蛇形维持管和真空冷却器。工艺流程如图4所示。

图3 连消塔

图4 喷射加热真空冷却连消工艺流程示意图

培养基进入喷射加热器,与蒸汽相遇,瞬间升温至灭菌温度(一般为140℃),然后流入蛇形维持管,在灭菌温度下维持2 min~3 min,通过膨胀阀门进入真空冷却器,迅速冷却至接种温度。喷射加热器结构示意图见图5。

图5 喷射加热器

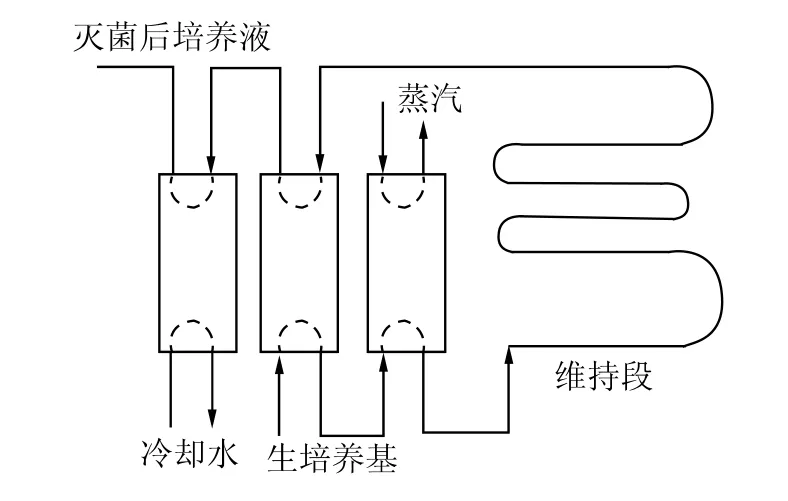

4.2.3 板式换热器连消工艺

板式换热器连消工艺主要由三个板式换热器和一段蛇形维持管组成。三个换热器分别作为预热器、加热器和冷却器。工艺流程如图6所示。

冷的培养基进入预热器,与已经加热维持后的培养基进行热交换。预热后的料液进入加热器,与蒸汽换热,料液在20 s左右的时间内升温至灭菌温度(一般为147℃),然后进入蛇形维持管,在灭菌温度下维持2 min~3 min,维持后的料液再进入预热器,与待灭菌料液分别进行预冷却和预热,预冷却后的料液进入冷却器,用循环冷却水继续冷却。

图6 板式换热器连消工艺流程示意图

换热器连消工艺也常用三个螺旋板换热器代替板式换热器。ALFA LAVAL公司推出一种连消方案,流程与上述工艺相同,只是换热器改用螺旋板换热器。示意图见图7。

图7 螺旋板式换热器连消工艺流程示意图

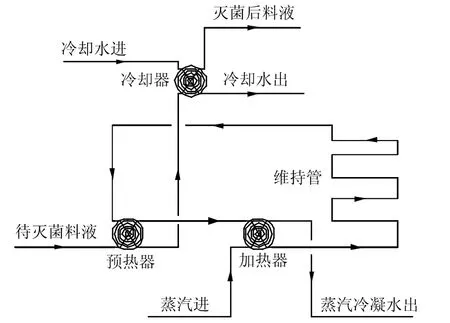

4.2.4 连消塔加热螺旋板换热器冷却连消工艺

此工艺主要由连消塔、维持罐和两个螺旋板换热器组成。两个螺旋板换热器分别作为预热器和冷却器。此工艺在红霉素、维生素C等发酵生产中经常用到。工艺流程如图8所示。

图8 连消塔加热螺旋板换热器冷却连消工艺流程示意图

冷料液经过连消泵由配料罐打入预热器,与灭菌维持后的料液热交换,接着进入连消塔与蒸汽混合,快速升温至灭菌温度(一般在135℃),进入维持罐维持5 min~8 min,再进入预热器与冷料热交换,预冷却后进入冷却器用循环水冷却降温至40℃~50℃,送入发酵罐后再冷却至培养温度。

4.3 连消工艺的特点及应用

4.3.1 几种连消工艺的比较

连消塔加热喷淋冷却连消工艺设备较少,流程较短,操作简单,是较早工业应用的连消方式。但该法需使用大量的冷却水;喷射加热真空冷却连消工艺易实现“高温快速”灭菌的要求,但是该工艺对膨胀阀门、真空冷却器等设备的品质及操作要求较高。

预热器的使用大大提高了连消工艺的节能意义和推广价值。板式和螺旋板换热器连消工艺中预热器的设置有效地利用了物料的余热,但物料不与蒸汽直接接触,需要更高的蒸汽温度和压力,还需增加蒸汽冷凝水回收设备,而且板式换热器也有潜在的因设备密封而引起染菌的问题。

连消塔加热螺旋板换热器冷却连消工艺综合了以上几种连消工艺的一些优点,物料与蒸汽混合灭菌效果更好,只要蒸汽温度控制得当,可以适当避免过热现象,预热器的使用降低了能耗,节约了蒸汽和冷却水用量,是节能型工艺,螺旋板换热器换热系数也较高,密封性也较好。今后连消可以此基础,在设备材质选择、局部结构设计以及进出料方式等方面作必要的改进,在维持器的设计上更加充分考虑物料的先进先出原则,就可以适应不同产品生产的需要,得到更好的应用效果。

4.3.2 连消工艺的改进及应用

连消发酵罐利用率高,蒸汽负荷均衡,要求蒸汽压力稳定,一般适合自备锅炉房。连消可以通过自控实现生产过程的半连续生产,提高了工程的自动化水平和劳动生产率。但是,连消设备相对复杂,设备投资较大,需要重点解决好灭菌温度、维持时间、培养基的物性和“先进先出”平推流等几方面的问题。

连消是将培养基在高温快速的条件下进行灭菌的,其优点是可以保存较高的有效营养成分。连消成败的关键在于灭菌温度和维持时间是否满足灭菌要求。温度太高,对设备要求也会增高;如果培养基流速过快,其在维持罐内的停留时间就太短,会造成灭菌不彻底引起发酵罐染菌,一般控制培养基的流速小于0.1 m/s[1]。蒸汽和物料均利用自控阀组实现流量的调节控制,保证灭菌过程温度的稳定性。

培养基料液的粘度、固体颗粒的粒径以及流量稳定性也会对灭菌效果造成影响。在条件允许的情况下,应尽量选择液化效果较好或稀薄培养基;当输送粘度较大或含有少量固体颗粒的培养基时,必须降低料液输送速度并防止冷却时堵塞管路。连消泵一般选用离心泵[8],它既能满足培养基连续灭菌工艺的要求,管路安装和操作也相对简单。

维持器的选择应既使料液有充分的保温时间,又要尽量避免料液的返混,保证培养基“先进先出”平推流的实现,以实现培养基在维持器里停留时间的尽量一致,否则停留时间过长会造成料液糊化,过短会灭菌不透彻。实际设计中,维持器不可能实现完全平推流,一般的罐类维持器,取流体在罐内的平均停留时间约为理论计算的3~5倍,罐的有效容积需满足维持料液5 min~8 min灭菌时间的要求。维持罐形状为长圆筒形,高径比一般取为(2~4):1,在允许的情况下尽量取较大高径比,以减少料液返混。料液进口从下封头处水平伸入罐中心,向下开口,物料出口设在直筒段侧上处,以保证料液从罐底自下而上尽量平推流动。维持器内壁要求抛光度为0.4 μm ~0.6 μm,以避免因粗糙度过大或焊缝等引起死角残存物料,影响灭菌效果。在一些改进设计中,有将维持罐下封头做成锥底,也有采用管式维持器的,其目的均是避免返混,尽量实现平推流。

对于连续发酵生产过程,24 h连续生产,连消的优势显而易见,它既保证了生产过程的连续性,含预热器工艺又大大降低了生产能耗,这对以高能耗为显著特征的抗生素原料药工业极为可贵。

对于分批发酵生产过程,中间过程与连续发酵均相同,只要控制好灭菌的开始和结束两个阶段,连消工艺就能很好的发挥作用。在灭菌初始阶段,可先将培养基在连消系统中打循环,待温度、流量等参数均稳定达到要求后再将阀门切换至发酵罐;在配料罐中物料输送完后,最后一部分料液在维持罐中继续维持一段时间,确保灭菌透彻,再切换两个出口阀门,利用蒸汽的压力将维持罐内料液从罐底出口压出去;另外在灭菌结束前,还可以通过配料罐继续向连消系统中输送一定量的水,既能将最后一罐料液压走,又能对系统起到清洗作用,只要在配料时考虑到这部分水用量即可。

连消主要用于大规模发酵生产的液体培养基的灭菌,已在维生素C、谷氨酸等工业中广泛应用[5~6]。另外,由于糖和氮源物质在高温下会发生美拉德反应而变质,在7-ACA、红霉素等发酵生产过程中,把葡萄糖和氮源分开灭菌,葡萄糖单独进行连消后送入发酵罐。

4.4 空罐灭菌

连消后培养基所进的发酵罐,必须提前进行空罐灭菌,即空消。

空罐灭菌一般维持罐压0.15MPa~0.2MPa(表压),罐温为125℃~130℃,时间为30min~45min。灭菌时要求总蒸汽压力不低于0.3MPa~0.35MPa(表压),使用压力不低于0.25MPa~0.3MPa(表压)。灭菌后为避免罐压急剧下降造成负压,要等到经过连续灭菌的无菌培养基输入罐内后,才可以开冷却水冷却。

5 工程设计实例

5.1 连消工艺设计

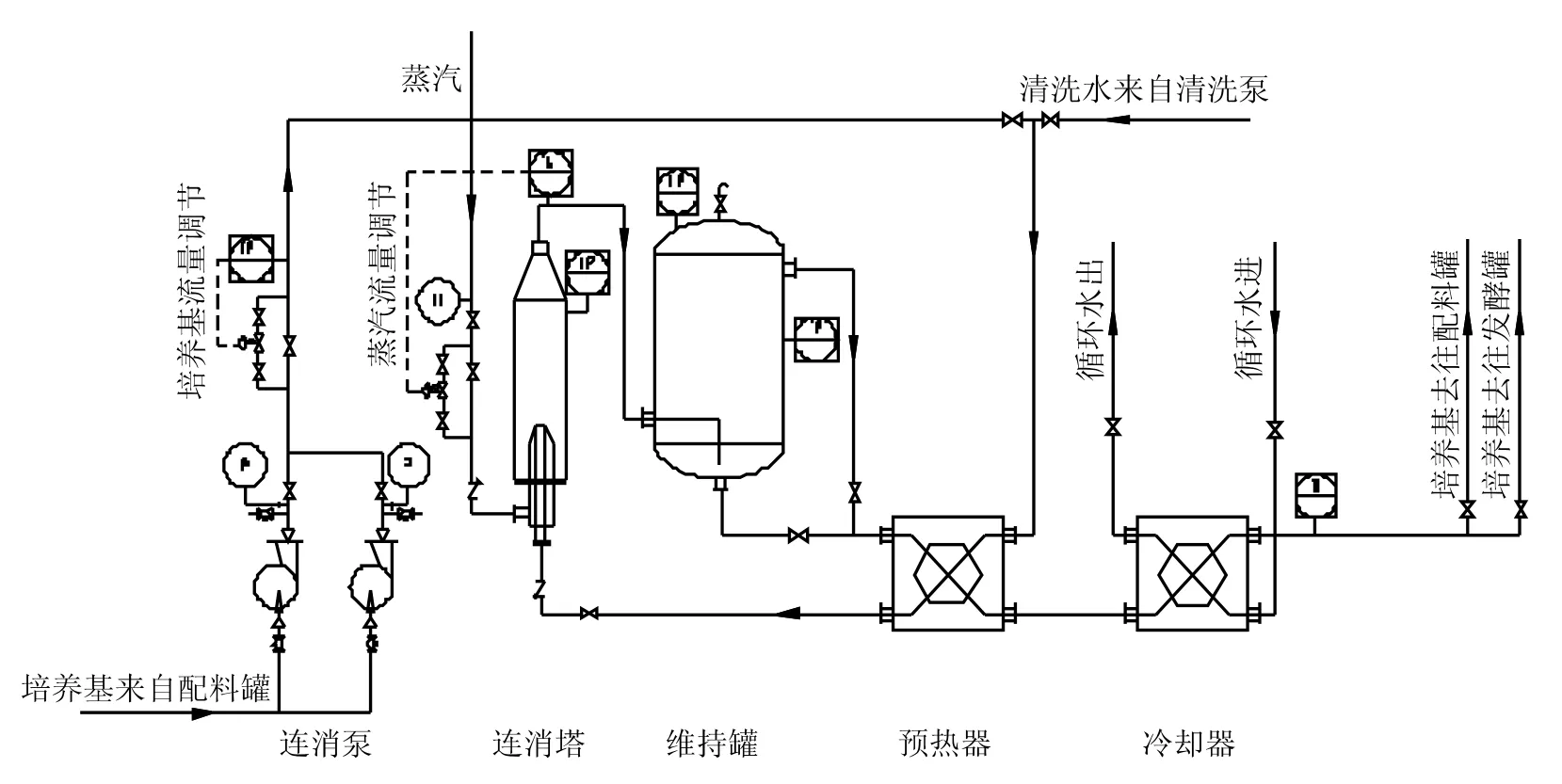

在笔者设计的某原料药发酵车间中,发酵罐公称容积为300 m3,为分批发酵。为保证培养基的快速充分灭菌,选用连消塔加热螺旋板换热器冷却连消工艺进行灭菌。

(1)工艺流程

该工艺PID示意图见图9。

物料通过自控阀进行流量控制,以实现料液的恒定流量输送;蒸汽流量根据连消塔出口料液温度的信号反馈,进行调节,以维持稳定的灭菌温度;维持罐保证培养基在灭菌温度下有适宜的停留时间;预热器中冷热物料进行热交换;冷却器将物料继续冷却。

(2)设计参数

发酵罐公称容积300 m3,培养基消后质量为270t/罐;

培养基主要由水、玉米浆、山梨醇、尿素和冰醋酸等组成,流量为20 m3/h;

灭菌蒸汽为0.6MPa(表压)饱和蒸汽,灭菌温度为130℃,保温时间为10 min~15 min。

要求预热器将冷物料从20℃升温到80℃,冷却器将灭菌后物料冷却到50℃;均采用螺旋板换热器。

(3)公用工程消耗量计算

根据以上参数,基本设备选型如下:

连消塔:规格18 m3/h~25 m3/h

连消泵:WX型离心旋涡泵,流量17 m3/h~27 m3/h,扬程95 m~200 m,功率30 kW

维持罐:4.5 m3,平均停留时间13.5 min

a. 蒸汽耗量

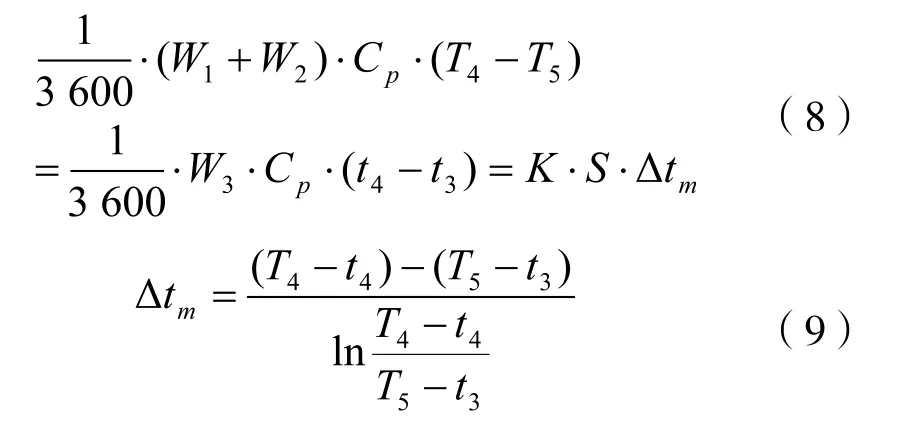

根据能量平衡,可知:

式中:W1— 培养基的消前质量流量(kg/h),取20 000 kg/h;

图9 某工程连消PID示意图

W2— 蒸汽的质量流量(kg/h);

Cp — 培养基的比热(kJ/(kg •℃)),取 4.18 kJ/(kg •℃);

T1— 连消塔中培养基的进料温度(℃),取80℃;

T2— 连消塔中培养基的出料温度(℃),取130℃;

I2— 加热蒸汽的焓(kJ/kg),取 2 763 kJ/kg;

I1— T2温度下蒸汽冷凝水的焓(kJ/kg),取568 kJ/kg。

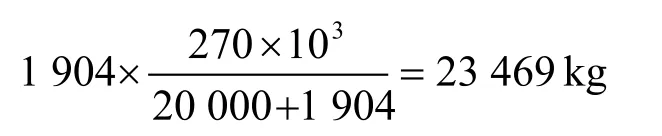

将各数值代入上述方程,可得蒸汽的质量流量:

W2=1 904 kg/h

蒸汽的耗量:

空消蒸汽耗量按5倍罐体积量估算,蒸汽密度取3.67 kg/m3:

300×5×3.67=5 505 kg

蒸汽总耗量:

23 469+5 505=28 974 kg

蒸汽的最大瞬时耗量即平均流量1 904 kg/h。

b. 冷却循环水耗量

根据能量平衡,可知:

式中:K — 总传热系数(kW/(m2•℃)),取1.0 kW/(m2•℃);

S — 换热器的换热面积(m2);

W3— 冷却循环水的质量流量(kg/h);

Cp—培养基和冷却循环水的比热(kJ/(kg •℃)),取 4.18 kJ/(kg •℃);

T4— 冷却器中培养基的进料温度(℃),取75℃;

T5— 冷却器中培养基的出料温度(℃),取50℃;

t3, t4— 冷却器中冷却循环水的进出口温度(℃),分别取30℃、40℃。

将各数值代入上述方程,可得冷却循环水的质量流量:

W3=54 760 kg/h

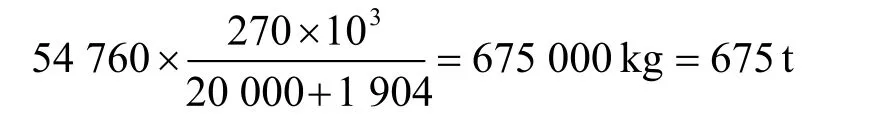

冷却循环水的总耗量为:

(4)连消工艺改进

初次设计中,维持罐外形尺寸为DN1 400×2 400,台数为1台。经过进一步计算及工厂现场调研,该尺寸维持罐长径比相对较小,容易存在料液滞留与返混现象,影响先进先出效果。经进一步改进,将维持罐台数改为2台,每台外形为DN800×4 100,容积为2.3 m3,长径比相对较大,流速适当增快,返混现象减少,更加接近平推流。经过上述改进,该连消工艺大大提高了培养基灭菌效果。

5.2 实消与连消对比分析

若该工程灭菌工艺改为实消,则公用工程消耗量为:

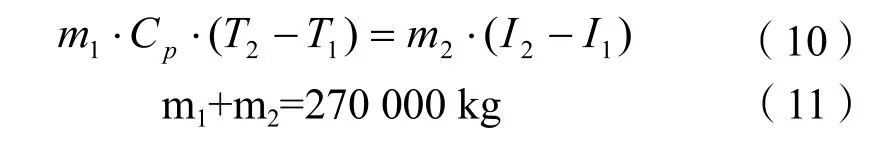

a. 蒸汽耗量

式中:m1— 培养基的消前质量(kg);

m2— 消耗的蒸汽质量(kg);

Cp— 培养基的比热(kJ/(kg•℃)),一般取4.18 kJ/(kg •℃);

T1— 培养基的进料温度(℃),取20℃;

T2— 培养基的出料温度(℃),取121℃;

I2— 加热蒸汽的焓(kJ/kg),按 0.4MPa(表压)饱和水蒸汽,取2 749 kJ/kg;

I1——T2温度下蒸汽冷凝水的焓(kJ/kg),取508.03 kJ/kg。

将各数值代入上述方程,可得蒸汽的耗量:

m2=42 801 kg

培养基消前质量为:

m1=227 199 kg

考虑到保温30 min,将蒸汽耗量取消耗系数1.2,则蒸汽的总耗量为:

42 801×1.2=51 262 kg

实消时,蒸汽最大瞬时耗量可按培养基在40 min内从80℃升到121℃,进行估算:

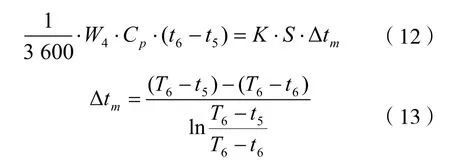

b. 冷却循环水耗量

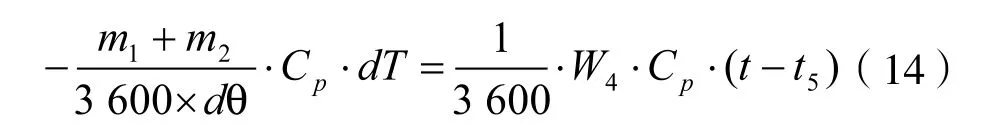

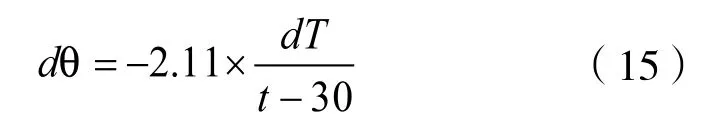

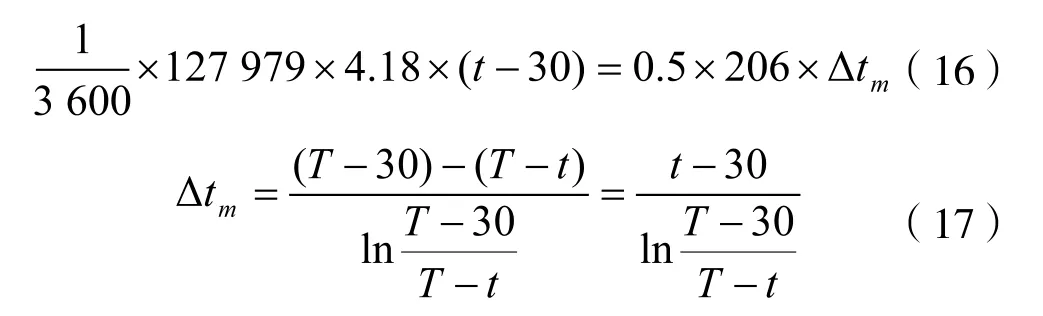

实消时,培养基的消后降温过程属非稳态传热过程。为与连消相对应,取培养基从121℃降温至50℃,冷却循环水从30℃升温至40℃;发酵罐的外半管及内蛇管换热面积为206 m2。在冷却过程结束瞬间的能量衡算及传热速率方程为:

式中:K — 总传热系数(kW/(m2•℃)),取0.5 kW/(m2•℃);

S — 发酵罐的换热面积(m2),取 206 m2;

W4— 冷却循环水的质量流量(kg/h);

Cp— 冷却循环水的比热(kJ/(kg •℃)),取4.18kJ/(kg •℃);

T6— 发酵罐中培养基消后降温过程的终温(℃),取50℃;

t5, t6— 发酵罐外半管及内蛇管中冷却循环水的进出口温度(℃),分别取30℃、40℃。

将各数值代入上述方程,可得冷却循环水的质量流量:

W4=127 979 kg/h

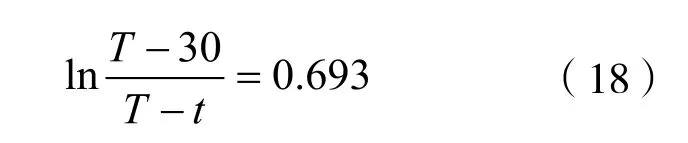

令消后降温时间为θ h,假设在某θ时刻,培养基温度为T,冷却循环水的出口温度为t,经过dθ时间后,培养基温度变化为dT,则有能量衡算方程:

整理上式得:

又有在任一时刻:

可得

整理上式得:

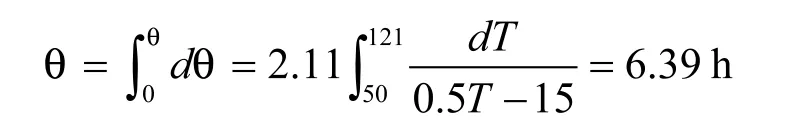

将上式代入微分式,取积分:

实消冷却循环水的总耗量为:

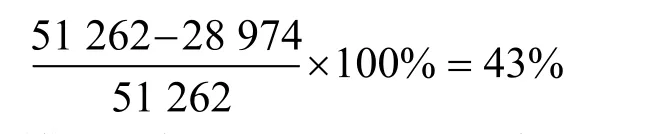

127 979×6.39=817 786 kg=818 t连消与实消的公用工程消耗量相比:每发酵罐批蒸汽耗量节约率:

每发酵罐批冷却循环水耗量节约率:

通过计算结果可以看到,实消的公用工程消耗量比连消要大,虽然节省了部分设备,但从节约能源的长远角度看是不经济的;连消虽然涉及的设备相对较多,但多为小型设备,节能效果十分明显。

6 结论

(1)采用高温快速灭菌法可在较短时间内达到较好的灭菌效果,同时,所得培养基的质量也相对较好。但是,随着温度升高,培养基的破坏速率也在增加。在选择灭菌工艺时,不能一味提高温度,还要从工艺安全、设备投资、操作难易以及培养基的性质等方面综合考虑,选取最适宜的灭菌温度和灭菌时间。

(2)实消多适用于小规模发酵以及易产生泡沫的培养基的灭菌,一般认为实消灭菌比较彻底,效果更为可靠。连消工艺更加符合“高温快速”的灭菌动力学原则,可以通过自控实现生产过程的半连续生产,提高了工程的自动化水平,省去了实消过程中繁琐的人力劳动。连消和实消常见指标对比见表3[7]。

表3 连消和实消的常见指标对比

(3)实消与连消的蒸汽、循环水耗量计算结果说明,连消虽然涉及的设备相对较多,但含预热器连消工艺比实消大大节约了能源,是节能工艺;只要在设备材质选择、局部结构设计以及进出料方式等方面作必要的改进,在维持器的设计上更加充分考虑物料的先进先出原则,含预热器连消工艺就可以有更好的推广价值。

没有一种方法是万能的,培养基灭菌工艺的选择要根据具体情况进行具体分析,在保证生产过程安全、可靠的前提下,积极选择先进、节能的灭菌工艺。

[1] 于文国. 微生物制药工艺及反应器(第二版)[M].北京:化学工业出版社,2008, 46~60.

[2] 田洪涛. 现代发酵工艺原理与技术[M].北京:化学工业出版社,2007, 14~23.

[3] 祝学敏. 生物发酵工厂灭菌工艺的设计[J].化工设计通讯,2004, 30(2):26~31.

[4] 俞俊棠. 抗生素生产设备[M].北京:化学工业出版社,1982,61~77.

[5] 石荣华. 在维生素C发酵连消中用螺旋板换热器预热、冷却培养基[J].医药工程设计,1982, (06) :21~22.

[6] 林灯. 浅谈谷氨酸发酵连消工艺[J].发酵科技通讯,2003,32(3):28.

[7] 石荣华. 生物发酵装置的节能[J].医药工程设计,2004,25(5):1~3.

[8] 杨锐. 发酵培养基连续灭菌工艺物料泵选用的探讨[J].发酵科技通讯,2009, 38(3) :50~51.