两种不同干燥方式对不同预处理方式的脱盐鸭蛋清品质的影响

周 冰, 张 慜*, 王玉川, 刘亚萍

(1.江南大学 食品学院,江苏 无锡 214122;2.广东嘉豪食品股份有限公司,广东 中山 528447)

我国养鸭数量和鸭蛋数量居世界首位。据世界家禽组织(IFO)统计,2005年我国鸭蛋达到553万t,已连续21年禽蛋总产量占全球首位[1]。咸蛋是中国特色的蛋制品,它不仅改善了禽蛋的储藏性能,而且使禽蛋具有独特的风味。咸蛋黄以其色泽丰润、油露松沙、味道鲜美和营养丰富等优良的质地及风味倍受人们青睐,广泛用于月饼和粽子等产品中,每年有上百亿枚的咸蛋黄用于制作月饼和粽子及其他食品、菜肴,据初步估算,每年将遗留咸蛋清已超过万吨。尽管在腌制过程中鸭蛋白质组成未发生变化[2],却因其含盐量高达质量分数10%~12%,而未能被合理利用。这不仅造成优质蛋白质资源的浪费,同时由于咸蛋清的发酵分解及腐败而对周围环境、水源造成严重的污染[3]。因此,如何充分利用咸鸭蛋蛋清,对我国水禽产业进一步健康发展和鸭蛋制品生产企业综合效益的提高等,具有十分重要的意义。由于饮食习惯的差异,国外对于咸鸭蛋鲜有研究。国内目前对于废弃咸鸭蛋清应用的研究也仅仅从咸鸭蛋蛋清中提取溶菌酶,代替传统的防腐剂而应用于畜产品保鲜[4],或将咸鸭蛋蛋清用于法兰克福香肠,改善法兰克福香肠的保水性和凝胶强度[5]。郑华[6]等研究了胰蛋白酶、符合风味蛋白酶及木瓜蛋白酶对脱盐咸鸭蛋清的酶解情况;张英君[7]对咸鸭蛋清蛋白质进行了酶解处理,从而制得功能活性物质。黄健政[8]等人通过冷冻、喷雾、滚筒、热风等4种干燥方法制得咸鸭蛋蛋白粉(含盐)。由阅读已发表的文献可知,目前对咸鸭蛋清脱盐后蛋白质性质的研究还比较少。鉴于鸭蛋清蛋白质的化学组成及组成模式与鸡蛋清蛋白质相似,蛋清蛋白质以清蛋白为主,具有较高的生物学效价,具有多种独特的功能性质,如凝胶性、起泡性和乳化性等。含有人体所需的8种必需氨基酸,尤其是含硫氨基酸较多,是一种优质的全价蛋白质。作者以鲜鸭蛋蛋清为对照,研究了经不同预处理后的咸鸭蛋清(以下简称咸蛋清)脱盐前后的蛋白质凝胶性质、起泡性、乳化性等性质,为其在食品工业中的应用提供参考。

1 材料与方法

1.1 材料与试剂

鸭蛋蛋清,湖北神丹健康食品有限公司提供,作者所在实验室分离。咸鸭蛋蛋清,湖北神丹健康食品有限公司提供,蛋白质质量分数约为8.84%~11.18%,盐质量分数约为7.6%。十二烷基硫酸钠(SDS),氢氧化钠(NaOH),国产化学纯试剂;市售大豆油若干。

1.2 设备与仪器

T18BS25型高速搅拌器,德国IKA公司制造;DDS-11AT数字电导率仪,上海雷磁心泾仪器有限公司制造;HHS-11-2型电热恒温水浴锅,上海博讯实业有限公司医疗设备厂制造;HB4basic旋转蒸发仪,德国IKA公司制造;CR-400型色度计,日本柯尼卡美能达传感公司制造;JY98-IIDN超声波仪,宁波新芝生物科技有限公司制造;UV2600型紫外分光光度计,日本岛津制作所有限公司制造;FZ-8型超滤装置,无锡超滤设备工厂制造;玻璃干燥器,秒表,TA-XT2型物性测定仪,英国莱斯特郡稳定微生态系统有限公司提供;YHW2S-OS型真空冷冻干机,南京亚太研究所生产;负压微波喷动干燥仪,江南大学食品学院提供。

1.3 方法

1.3.1 工艺流程 如图1所示。

1.3.2 原料的预处理 用物理机械的方法将蛋清和蛋黄分离。由于蛋清是含有大量由卵黏蛋白质等构成的呈纤维状并具有较大黏性的物质,在后续操作过程中极易造成超滤膜的堵塞和污染[9],因此咸鸭蛋清超滤脱盐之前必须首先对其进行降低黏度的预处理以提高脱盐效率。查文献表明,对蛋清液进行稀释并进行高速搅拌对蛋清的黏度降低具有显著效果[10]。即:蛋清→用纱布过滤除去蛋清中粗大杂质→稀释(V(蛋清)∶V(水)=1∶2)→高速搅拌均质。

图1 工艺流程示意图Fig.1 Technological process

1.3.3 超声波处理 将经过预处理的原料(包括新鲜蛋清和咸蛋清)平均分成两部分。取其中一部分进行超声波处理,超声波处理条件为:超声波功率1.0 kW,超声时间20 min(超声波处理5 s后停止5 s并以此循环)。另外一部分蛋清液不经过超声波预处理,直接进入下一步超滤脱盐操作。

1.3.4 咸蛋清脱盐 超滤脱盐是一种利用渗透的方式,利用盐溶解在水中,通过大小筛分的作用将盐分除去。蛋清中蛋白质的相对分子质量基本上在几万,最小的也几千以上,而盐分相对于蛋白质来讲就显得很小,因此利用超滤的分离作用,不但可进行脱盐处理,而且脱盐得到的料液又可直接浓缩至所需浓度进入下一步的操作。本实验采用高度为80 mm,直径为50 mm,内含 7个分子截留量为20 kDa的超滤管的超滤装置对咸蛋清进行脱盐。将1 000 mL经过稀释、超声波预处理和未经过超声波预处理的咸蛋清液分别倒入超滤装置进行超滤,仪器参数设置分别为超滤压力5 kPa,装置温度20℃,超滤时间2 h。

1.3.5 蛋清液的浓缩 用旋转蒸发仪对脱盐后的蛋清液浓缩至原蛋清液体积。设置旋转蒸发仪压力5 kPa,圆底烧瓶旋转速度 50 r/min,水浴温度25℃,旋转蒸发浓缩1 h。

1.3.6 蛋清液速冻成型 将经过浓缩的蛋清液倒在长1 cm、宽1 cm、高0.5 cm的模具中,然后放入-45℃的速冻机内速冻20 min成型。再将成型的蛋清块放入-65℃的低温冰箱内冷冻1 h。

1.3.7 干燥 将冷冻后成型的蛋清分别放入真空冷冻干燥箱和负压微波喷动干燥箱内进行干燥。

1)真空冷冻干燥:将预处理后冻结成块的蛋清块放入真空微波设备的物料盘中均匀铺开,启动真空泵至绝对压强为10 kPa,温度设置为50℃,调节微波功率为350 W,然后打开微波开关干燥10 h即可。

2)负压微波喷动干燥:将预处理后冻结的蛋清块放入负压微波喷动设备中,启动真空泵开关至压强为23 kPa,0.5 h后启动微波开关和脉冲喷动开关,干燥前1.5 h微波功率为880 W,后3.5 h微波功率为1 320 W,共计5 h。

1.4 试验指标及测定方法

1.4.1 蛋清凝胶特性的测定 使用物性测试仪测定凝胶硬度,操作条件及样品制备方法如下:

1)测定条件[11]:实验条件为测试前速度5 mm/s,测试中速度2 mm/s,测试后速度5 mm/s,测试距离为2.5 mm,直径35 mm的圆柱状平头探头,凝胶强度用硬度(Hardness)即探头下压过程中的最大感应力(单位 g)表示。

2)凝胶的制备方法[12]:配置蛋白质质量分数为10%的鸭蛋清液(FD鲜鸭蛋清粉、FD超声波预处理脱盐咸鸭蛋清粉、FD无超声波预处理脱盐咸鸭蛋清粉、PSMFD鲜鸭蛋清粉、PSMFD超声波预处理脱盐咸鸭蛋清粉、PSMFD无超声波预处理脱盐咸鸭蛋清粉),然后取5 mL鸭蛋清液置于10 mL的烧杯中,再置于玻璃真空干燥器中脱气1 h,覆保鲜膜后用橡皮筋扎紧,然后置于90℃恒温水浴中加热30 min后,立即存放于4℃冰箱中冷却过夜,恢复至室温后,置于物性测定仪上测定其凝胶性质。

1.4.2 乳化活性及乳化稳定性的测定 采用乳化活性指数(Emulsifying activity index,EAI)和乳化稳定性指数(Emulsifying stability index,ESI)来评价乳化活性和乳化稳定性[13]。配制蛋白质质量分数为10%的鸭蛋清液,然后取3 mL鸭蛋清液与1 mL豆油混合,在10 000 r/min下分散1 min,立即从距溶液底部0.5 cm处取50 μL乳浊液,加入5 mL质量分数0.1%十二烷基硫酸钠(SDS)溶液,混匀后于500 nm下测定吸光值A0,即为乳化活性EAI,静置10 min后,测定其吸光值A10,即为乳化物稳定性ESI。计算公式如下:

1.4.3 起泡性及泡沫稳定性的测定 配制蛋白质质量分数为10%的鸭蛋清液,取15 mL鸭蛋清液于100 mL的烧杯中,使用数显搅拌器(1 500 r/min)搅拌3 min后,立即转入100 mL的量筒,记录搅拌停止时溶液体积V1和泡沫体积Vf,静置30 min后溶液体积 V30。 起泡性(Foaming capacity,FC)和泡沫稳定性(Foaming stability,FS)可以表示为:

式(2)(3)中:V0为鸭蛋清液体积,V0=15.0 mL;V1为搅拌停止时溶液体积,mL;Vf为搅拌停止时泡沫体积,mL;V30为静置 30 min 后溶液体积,mL。

1.4.4 色度的测定 使用色度测定仪直接测定各种鸭蛋清粉的L*、a*、b*值,色差值由

计算得出。

2 结果与分析

2.1 不同预处理和干燥方式的脱盐前后鸭蛋清的凝胶性质比较

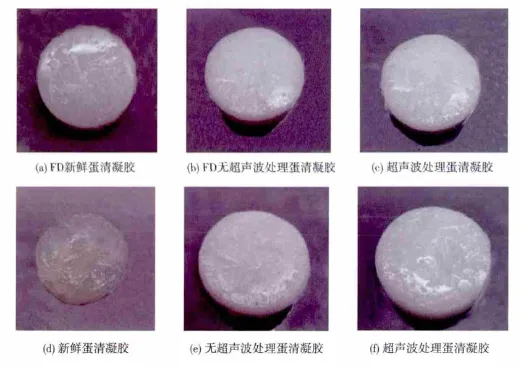

蛋清蛋白质通过加热方式形成凝胶的过程就是蛋白质变性和聚合形成三维网络结构的过程。蛋白质凝胶网络是通过疏水相互作用、氢键、静电相互作用等非共价键和少量共价键如二硫键组成的,在凝胶形成过程中,疏水基团的暴露会促使巯基(—SH)转化为二硫键(S—S),增加凝胶的强度和稳定性[14]。图2是90℃下加热30 min蛋白质质量分数为10%的鸭蛋清溶液形成的凝胶。

图2 不同处理得到的蛋清粉重新溶解后得到的凝胶照片对比Fig.2 Gelling pictures of different pretreated DDEW dried with PSMFD and CFD as compared with FDEW dried with CFD and PSMFD at protein concentration level of 10%

由图2可以看出,经负压微波喷动干燥和冷冻干燥得到的新鲜蛋清粉重新溶解形成的凝胶都是透明的,而经过超声波预处理和未经过超声波处理得到的蛋清粉重新溶解形成的凝胶均为不透明的乳白色。

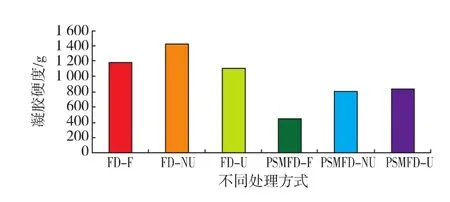

图3是将干燥得到的蛋清粉配制成蛋白质质量分数为10%的溶液并加热形成凝胶的凝胶硬度图。冷冻干燥新鲜蛋清粉、未经超声波预处理脱盐蛋清冷冻干燥的蛋清粉、超声波预处理脱盐蛋清冷冻干燥的蛋清粉、负压微波喷动干燥新鲜蛋清粉、未经超声波预处理脱盐蛋清负压微波喷动干燥的蛋清粉,和超声波预处理脱盐蛋清负压微波喷动干燥的蛋清粉的凝胶硬度分别为1 176.42、1 417.21、1 103.484、 450.58、 798.98、 831.25 g。

图3 不同处理方式得到的蛋清凝胶硬度的比较Fig.3 Gel hardness of different pretreated DDEW dried with PSMFD and CFD as compared with FDEW dried with CFD and PSMFD at protein concentration level of 10 gmL-1

从图3数据可以得出,经不同预处理得到的蛋清液经冷冻干燥和负压微波喷动干燥得到的蛋清凝胶硬度有较大区别。由以上数据可知,传统冷冻干燥得到的蛋清粉重新溶解后得到的凝胶硬度均在1 000 g以上,而经负压微波喷动干燥得到的蛋清粉重新溶解后的凝胶硬度均在850 g以下。即负压微波喷动干燥得到的蛋清粉的凝胶硬度,普遍比传统冷冻干燥得到的蛋清粉的凝胶硬度要小。这可能是由于负压微波喷动干燥所需干燥时间和干燥温度均比传统冷冻干燥所需的时间短和干燥的温度低,所以相比于传统冷冻干燥而言,经负压微波喷动干燥得到的蛋清粉中大分子蛋白质的变性程度相对较小。而在负压微波喷动干燥得到的经超声波预处理和未经超声波预处理的凝胶硬度普遍大于新鲜蛋清凝胶硬度。可能是因为咸蛋清经真空超滤时脱盐不完全,仍有少量盐残余,残余的盐分能够中和蛋清中蛋白质分子的电荷,使蛋白质分子中部分疏水基团斥力减小、基团聚合,进而形成比新鲜鸭蛋清更高硬度的凝胶。经传统冷冻干燥得到的蛋清粉制备的凝胶中,未经超声波预处理的脱盐蛋清凝胶硬度大于经超声波预处理的脱盐蛋清的凝胶硬度。这可能是由于超声波的预处理会使蛋白质分子结构疏松,将原来分子内部的一些非极性集团暴露于分子表面,使表面疏水性增加、形成一些小分子蛋白质,会降低蛋白质和大分子蛋白质的聚集力,进而经超声波预处理的蛋清凝胶比未经超声波预处理的凝胶具有较小的凝胶硬度。

2.2 不同预处理和干燥方式脱盐前后鸭蛋清的乳化性及乳化稳定性比较

图4所示为将干燥后所得蛋清粉配制成为蛋白质质量分数为10%时的蛋清液的乳化性。冷冻干燥新鲜蛋清粉、未经超声波预处理脱盐蛋清冷冻干燥的蛋清粉、超声波预处理脱盐蛋清冷冻干燥的蛋清粉、负压微波喷动干燥新鲜蛋清粉、未经超声波预处理脱盐蛋清负压微波喷动干燥的蛋清粉和超声波预处理脱盐蛋清负压微波喷动干燥的蛋清粉的乳化性分别为 0.591 2、0.335 8、0.463 1、0.578 2、0.491 4、 0.540 4。

图4 不同处理方式得到的蛋清乳化性比较Fig.4 Emulsifying activitesofdifferentpretreated DDEW driedwithPSMFD andCFD as compared with FDEW dried with CFD and PSMFD at protein concentration level of 10 gmL-1

由图4可知,经负压微波喷动干燥得到的蛋清的乳化性(乳化值基本上在0.5以上)比冷冻干燥得到蛋清的乳化性要好。两种不同干燥方式得到的新鲜蛋清的乳化性(乳化值均高于0.55)均比脱盐后的咸蛋清乳化性高。不同干燥方式中经超声波预处理得到的蛋清乳化性均比未经超声波预处理得到的蛋清乳化性要高。这可能是由于在负压微波喷动干燥过程中,在微波作用下带电和极性分子的相互作用使部分玻璃态下的蛋白质聚合物伸展,使分子内部的部分疏水性残基暴露于表面[15]。所以对比于冷冻干燥,蛋白质能够在油水界面与油相接触时更好地吸收,乳化能力增强。其次真空超滤脱盐不完全残余盐分中Na+和Cl-会屏蔽蛋白质的表面电荷,降低蛋白质—水之间的相互作用,吸附在油—水界面的蛋白质量减少,油滴粒径较大,界面面积小,所以乳化活力降低。又由于超声波的作用会使蛋清蛋白质中蛋白质分子的疏水基团暴露,使其疏水性增强,具有更好的稳定性。

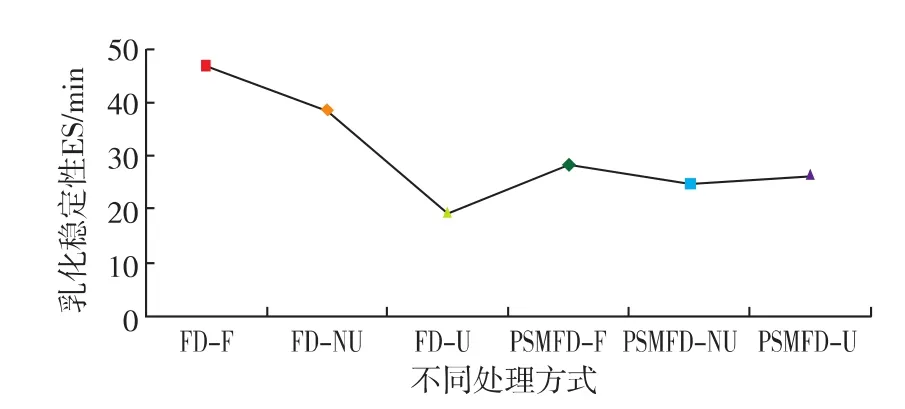

如图5所示,由于微波作用蛋白质分子间静电斥力增大,导致在油—水界面高黏弹性膜的形成减少,所以经负压微波喷动干燥得到的蛋清的乳化稳定性与其乳化性的大小正好相反,即经负压微波喷动干燥得到的蛋清乳化稳定性均低于传统冷冻干燥的蛋清乳化稳定性。

图5 不同处理方式得到的蛋清乳化稳定性比较Fig.5 Emulsifying stabilitiesofdifferentpretreated DDEW driedwithPSMFD andCFD as compared with FDEW dried with CFD and PSMFD at protein concentration level of 10 gmL-1

2.3 不同预处理和干燥方式脱盐前后鸭蛋清的起泡性及起泡稳定性比较

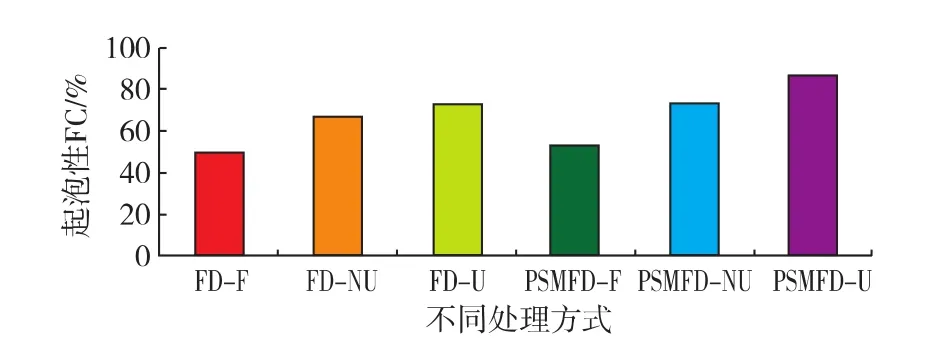

图6为将干燥后所得蛋清粉配制为蛋白质质量分数为10%时的蛋清液的起泡性。冷冻干燥新鲜蛋清粉、未经超声波预处理脱盐蛋清冷冻干燥的蛋清粉、超声波预处理脱盐蛋清冷冻干燥的蛋清粉、负压微波喷动干燥新鲜蛋清粉、未经超声波预处理脱盐蛋清负压微波喷动干燥的蛋清粉,和超声波预处理脱盐蛋清负压微波喷动干燥的蛋清粉的起泡性分别为49.8%、66.7%、73.3%、53.3%、73.3%、86.7%。

图6 不同处理方式得到的蛋清起泡性比较Fig.6 Foaming capacities of different pretreated DDEW dried with PSMFD and CFD as compared with FDEW dried with CFD and PSMFD at protein concentration level of 10 gmL

由图6可知,负压微波喷动干燥得到的蛋清液起泡性略大于冷冻干燥蛋清液的起泡性,脱盐蛋清的起泡性明显大于新鲜蛋清的起泡性,经超声波预处理的蛋清液的起泡性比未经超声波处理的蛋清液起泡性好。原因可能是负压微波喷动干燥中由于微波作用改变了蛋白质分子带电、极性和非极性残基的分布,相比于冷冻干燥蛋清,气—水界面和蛋白质分子相互作用增强。前处理中的高速均质使得蛋白质分子粒径减小,分子柔性增强,从而起泡特性增强。还因为少量盐分的残余,减少了溶液的表观黏度和蛋白膜的刚性,增加了扩散速率,从而减弱了肽链间的相互作用,有助于增强蛋白质的起泡性,即脱盐蛋清的起泡性明显大于新鲜蛋清的起泡性。超声波对蛋清液的预处理作用可以使蛋白质分子结构疏松,将原来分子内部的一些非极性基团暴露于分子表面,部分肽链疏松开来,促进了泡沫的形成,即经超声波预处理的蛋清比未经超声波预处理的蛋清具有更高的起泡性。

如图7所示,以负压微波喷动干燥得到的经超声波预处理脱盐蛋清和新鲜蛋清具有相似的起泡稳定性。而以冷冻干燥得到的经超声波预处理脱盐蛋清和未经超声波预处理蛋清具有相似的起泡稳定性。

图7 不同处理方式的蛋清的起泡稳定性的比较Fig.7 Foaming stabilities of different pretreated DDEW dried with PSMFD and CFD as compared with FDEW dried with CFD and PSMFD at protein concentration level of 10 gmL

2.4 不同预处理和干燥方式脱盐前后鸭蛋清的色差比较

由表1可知,传统冷冻干燥和负压微波喷动干燥色泽差异较大。

超声处理的脱盐蛋清粉△E*和△L*最低。新鲜蛋清粉样品△E*和△L*最高;对于△b*而言,和△E和△L*正好相反。经超声波预处理的脱盐蛋清粉的△E变化最低,但是与无超声波处理的蛋清粉相比时会变黑和偏黄。超声波处理的脱盐蛋清粉与无超声波处理的蛋清粉相比有较低的△L*和较高的△b*,可能是由于超声波的预处理使在真空超滤时丢失了较多的蛋白质小分子。另外,超声波预处理能使蛋白质表面疏水性增强,含巯基基团含量减少,这就导致了大分子蛋白质中核黄素暴露量的增加。与超声波预处理脱盐蛋清粉相比,无超声波处理蛋清粉具有高b*值是因为新鲜蛋清粉经真空超滤后仍然含有很高的盐分,这就导致在负压微波喷动干燥时个别无超声波处理蛋清粉干燥时的温度分布不均匀。

表1 不同处理方式得到的蛋清粉色差的比较Table 1 Mean color (L*,a*and b*)and color difference (△E)of different pretreated DDEW and fresh duck egg white dried with PSMFD as compared with fresh duck egg white dried with CFD

2.5 不同预处理和干燥方式脱盐前后鸭蛋清的表观密度

由图8可知,冷冻干燥得到的不同预处理蛋清粉的表观密度值均在0.333 kg/dm3附近,差异很小。而负压微波喷动干燥得到的蛋清粉的表观密度值差异较显著(0.25~0.513 kg/dm3),其中未经超声波预处理的蛋清粉的表观密度值最大,新鲜蛋清粉的表观密度值最小。两种干燥方式得到的脱盐蛋清粉的表观密度值均比新鲜蛋清粉的表观密度值大。负压微波喷动干燥得到的新鲜蛋清粉的表观密度值(0.25 kg/dm3)比冷冻干燥得到的新鲜蛋清粉的表观密度值(0.303 kg/dm3)略小。

图8 不同处理方式得到的蛋清粉表观密度的比较Fig.8 Apparent densities of different pretreated DDEW dried with PSMFD and CFD as compared with FDEW dried with CFD and PSMFD

在负压微波喷动干燥过程中,微波能形成比冷冻干燥较大的微结构空隙,因为负压微波喷动干燥水蒸气是由物料中心向表面迅速逃离的过程,而冷冻干燥的升华过程是由表面到核心的过程,原始的微孔结构能够得以保留,所以负压微波喷动干燥得到的新鲜蛋清粉的表观密度值比冷冻干燥得到的蛋清粉的密度值要大。且负压微波喷动干燥过程中选择了合适的微波功率,使得蛋清没有显著地膨化效果,所以经超声波预处理和未经超声波预处理的负压微波喷动干燥得到的脱盐蛋清粉的表观密度值,要比冷冻干燥得到的蛋清粉的表观密度值大。

3 结语

经超声波预处理和未经超声波预处理的蛋清液,在真空冷冻干燥和负压微波喷动干燥获得的蛋清粉的凝胶性能、乳化性及乳化稳定性、起泡性及起泡稳定性、色差和表观密度值,具有明显的差异。超声波预处理可以使蛋白质分子结构疏松,将原来分子内部的一些非极性基团暴露于分子表面,有效地改善鸭蛋清蛋白质的功能特性。同时,负压微波喷动干燥比冷冻干燥所需的温度低、时间短,有效地改善了蛋清粉的功能特性。经超声波预处理的蛋清液在负压微波喷动干燥下得到的蛋清粉重新溶解后的凝胶硬度,比未经超声波预处理的蛋清液和新鲜蛋清液在负压微波喷动干燥下得到的蛋清粉重新溶解后的凝胶硬度要低,具有较好的蛋清蛋白乳化性及乳化稳定性和较高的蛋清蛋白起泡性及起泡稳定性,与新鲜蛋清粉相比具有较适宜的色泽,具有较好的疏松性即较合适的表观密度值。综上可知,经超声波预处理超滤脱盐后的咸蛋清,可凭借其良好的凝胶性能、乳化性和起泡性而作为原辅料应用于食品加工中。

[1]马美湖.禽蛋制品生产技术[M].北京:中国轻工业出版社,2003.

[2]王明媚,汪宝欢,杨哪,等.咸鸭蛋清脱盐前后凝胶性质比较[J].食品科技,2009(12):80-89.WANG Ming-mei,WANG Bao-huan,YANG Na,et al.The gel properties of salted duck egg white pre and post desalination[J].Food Science and Technology,2009(12):80-89.(in Chinese)

[3]肖丹华,林捷,郑华.咸蛋清的利用和研究现状[C]//科技创新和食品产业可持续发展学术研讨会论文集,广州:广东省食品学会,2008:51-53.

[4]刘茂宏,张胜善.蛋白溶菌酶素对贡丸之保存效果[J].中国畜牧学会会志,1994(23):243-245.LIU Mao-hong,ZhANG Sheng-shan.Protein lysozyme hormone effect on the preservation of meatballs[J].China Animal Husbandry Association Society,1994(23):243-245.(in Chinese)

[5]林庆文.咸鸭蛋蛋白液之乳化性及其法兰克福香肠之应用[J].食品科学,1996,23(2):244-254.LIN Qing-wen.Salted duck egg protein emulsified liquid and its application of frankfurters[J].Food Science,1996,23(2):244-254.(in Chinese)

[6]郑华,林捷,李远志,等.酶制剂在蛋制品加工中的应用前景[J].中国食品学报,2004,12(4):68-97.ZHENG Hua,,LIN Jie,LI Zhi-yuan,et al.Enzymes in the egg products processing application prospects[J].China Food Journal,2004,12(4):68-97.(in Chinese)

[7]张英君.脱盐咸鸭蛋蛋清的水解规律研究[D].杭州:浙江大学,2001:12-32.

[8]黄健政,蔡震寿,张瑞郎.干燥方法对咸鸭蛋蛋白粉性质及其功能特性之影响[J].食品科学,1996,23(6):819-829.HUANG Jian-zheng,CAI Zhen-shou,ZHANG Rui-lang.Drying methods effects on salted duck egg protein powder properties and functional characteristics[J].Food Science,1996,23(6):819-829.(in Chinese)

[9]梁艳,宋宏新.鸡蛋清的水稀释及微滤处理工艺研究[J].食品科技,2006(7):104-105.LANG Yan,SONG Hong-xin.Egg diluted with water and microfiltration treatment process[J].Food Science and Technology,2006(7):104-105.(in Chinese)

[10]张铁华.膜分离技术分离制备蛋清卵转铁蛋白工艺条件研究[J].食品科学,2008(3):207-209.ZHANG Tie-hua.Preparation of egg membrane separation technology separation process conditions Ovotransferrin Research[J].Food Science,2008(3):207-209.(in Chinese)

[11]Handa A,Takahashi K,Kuroda N,et al.Heatunduced egg white gels are affected by pH[J].Food Scicence,1998(63):403-407.

[12]Akihiro Handa,Namio Kuroda.Functional improvements in dried egg white through the maillard reaction[J].Agric Food Chem,1999(47):1845-1850.

[13]GUO Q,MU T H.Emulsifying properties of sweet potato protein:Effect of protein concentration and oil volume fraction[J].Food Hydrocolloids,2011,25:98-106.

[14]董华伟,何慧,陈伯雍,等.电渗析脱盐对鸭蛋清理化性质的影响[J].食品科学,2012(1):1-9.DONG Hua-wei,HE Hui,CHEN Bo-yong,et al.Effect of electrodialysis desalination on Physico-chemical Properties of duck egg white[J].Food Science,2012(1):1-9.(in Chinese)

[15]Kato A,Ibrahim H R,Watanabe H,et al.New approach to improve the gelling and surface funtional properties of dried egg white by heating in dry state[J].Agric Food Chemistry,1989(37):433-437.