电纺纳米纤维增强聚合物复合材料的研究进展

陆 波,孙伟东,权亚博,郑国强,刘春太

(郑州大学材料科学与工程学院,材料成型及模具教育部重点实验室,河南省郑州市,450001)

静电纺丝(简称电纺)技术是传统溶液干法纺丝和熔体纺丝的新发展。采用该技术制备的聚合物纳米纤维比传统纺丝法所制产品细得多,纤维直径一般从几纳米到数百纳米,在高效化学和生物吸附分离材料、催化剂载体、高效传感器、组织工程等领域具有潜在的应用价值[1-2]。从广义的纳米纤维定义来说,电纺技术生产的纤维均可称为纳米纤维。到目前为止,已有上百种聚合物被成功地通过电纺技术制备出纳米纤维[如聚酰胺(PA)、聚苯乙烯、聚乳酸、聚丙烯等]。通过电纺技术得到的聚合物纳米纤维(简称电纺纳米纤维)具有较大的长径比和比表面积以及分子链高度取向等特点,表现出较好的物理、化学性能,且相对于其他填料,对聚合物基体表现出较好的力学增强效果。近10年来,越来越多的研究者采用电纺纳米纤维,特别是一些具有较高力学性能的聚合物纤维[如聚苯并咪唑(PBI)、PA、聚丙烯腈、聚甲基丙烯酸甲酯等]作为增强纤维来增强改性聚合物(如环氧树脂、橡胶、聚苯胺等)[3-5]。Kim等[3]研究了电纺PBI纳米纤维对环氧树脂和橡胶的增强效果,发现电纺PBI纳米纤维极大地提高了环氧树脂的断裂能和橡胶的力学性能。电纺纳米纤维对聚合物的增强已引起了研究者们的广泛关注[1,5]。本文在简要介绍电纺原理和电纺纳米纤维特性的基础上,综述了近年来采用电纺纳米纤维增强改性聚合物复合材料的制备方法,以及电纺纳米纤维的加入对聚合物复合材料力学性能的影响,同时展望了电纺纳米纤维增强聚合物复合材料的研究趋势。

1 电纺原理

电纺是在高压电场的驱使下,带电荷的聚合物溶液或熔体在静电场中流动、变形,然后经溶剂蒸发或熔体冷却固化,最终得到纤维状物质的过程[6]。

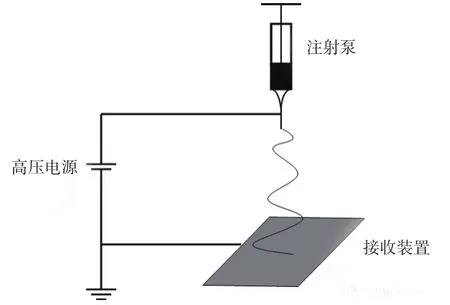

典型的电纺装置主要由静电发生装置(高压电源)、液体推进装置(注射泵)和接收装置三部分组成(见图1)。在电纺过程中,高的直流电压使聚合物溶液或熔体带电,当其表面电场力克服表面张力后,经喷丝头喷射形成带电射流。射流在静电场作用下加速运动,在到达接收装置之前,溶液中的溶剂挥发或熔体冷却固化,最后以无纺布的形式排列在收集装置上形成聚合物纤维。射流运动过程中,射流粒子带电,电荷间相互排斥,同时受到高压电场力,使射流拉伸成直线至一定距离,然后以圆锥状螺旋运动向前推进。在电纺过程中,电压、溶液浓度、接收距离、环境温度和湿度等内因和外场因素都影响电纺纳米纤维的形成及其形貌。

图1 电纺装置示意图Fig.1 Schematic diagram of the electrospinning device

2 电纺纳米纤维及其对聚合物的增强

2.1 电纺纳米纤维

与玻璃纤维、碳纤维、芳纶纤维等直径在微米级的普通纤维或同材质的普通纤维相比,电纺纤维最主要的特点是纤维直径可达纳米级。纤维的长径比和比表面积较大,也可能是电纺纳米纤维具有纳米尺度的微观特性(如小尺寸效应、表面与界面效应、量子尺寸效应等),加上其构成的纳米纤维膜具有高的孔隙率和独特的网状结构,因此,在众多领域取得了成功应用。研究表明:电纺纳米纤维可用作复合材料中的填料、组织骨架材料、药物和催化剂载体、医用伤口敷料、过滤网、传感器、纳米电子元件等。

2.2 电纺纳米纤维增强聚合物

与其他填料相比,纤维的长径比较大,相对于基体材料具有较大的模量和韧性。纤维增强聚合物表现出较好的物理、力学性能,近年来在航空航天、汽车、电子等领域得到了广泛应用。纤维对聚合物的增强效应主要源于纤维可以承担外界载荷的应力传递,这种应力传递以及界面黏结强度对复合材料的力学性能及破坏行为有重大影响[7]。一般来说,作为增强材料的普通微米级纤维与聚合物基体复合时容易在界面形成空隙和缺陷,增强相与基体材料间难以形成有效黏结,在应力作用下界面容易发生脱黏而被破坏。为克服这些问题,研究者通常采用对纤维表面改性(如刻蚀、接枝、偶联等),但这些方法都可能破坏纤维的固有特性,降低纤维的强度,不利于增强聚合物基体的力学性能。因此,普通微米级纤维对聚合物的增强效果有限。 由电纺技术得到的聚合物纳米纤维高度连续、长径比较大,从而极大地降低了其在复合材料中的应力集中程度[5,8]。同时,电纺纳米纤维可以在聚合物基体中形成“钩圈结构”,有利于提高复合材料的断裂强度[8],而普通纤维在基体中相互交叠和缠结程度较低,不利于增强复合材料[9]。研究发现:电纺纳米纤维由于具有较大的比表面积,有利于增强与聚合物基体间的界面结合程度[5,10],可以明显提高界面应力传递的效率。并且,由于电纺过程中,纺丝流在高压电场中固化时受到较强的电场力作用,拉伸速率较大(约1×105s-1)[11]、拉伸比较高(约1×104)[12],使分子链沿纤维轴向高度取向[13],因此,电纺纳米纤维具有较高的弹性模量和断裂强度[14-16],有利于提高聚合物的力学性能。

此外,电纺纳米纤维还具有某些化学特性,可以与基体相互作用(如形成氢键)[17]形成较强的相互作用力。随着对电纺纳米纤维研究的深入,学者们发现,当以结晶性聚合物为基体时,电纺纳米纤维还影响其结晶行为[18],甚至对聚合物基体产生界面结晶成核效应,形成某些界面结晶结构[19-22],这有利于提高纤维与聚合物基体间的界面黏结强度。

3 聚合物/电纺纳米纤维复合材料的制备

3.1 热压成型

由于电纺纳米纤维一般是以纤维膜或无纺布的形式存在,纤维之间相互搭接,因此研究者最早将纳米纤维膜与聚合物基体多层复合、层叠于模具内、置于热压机中加热加压。研究发现:加入电纺纳米纤维可以提高层压复合材料的层间剪切强度,而得到相应的具有较高力学性能的复合材料。

Kim等[3]研究了电纺PBI纳米纤维对环氧树脂和丁苯橡胶的增强效果。实验采用8~32层电纺纳米纤维膜,每两层相邻的无纺布间填入聚合物基体,然后将该结构的复合体系热压成型,并在热压过程中对体系抽真空以加强基体与纤维间的接触效果。测试发现:对于环氧树脂体系,随着纤维含量的增加,复合材料的杨氏模量、韧性、断裂强度都逐渐提高。并且,韧性和断裂能的大小受断裂方向的影响,断裂方向垂直于复合材料受弯曲方向时的断裂韧性和断裂能都高于断裂方向平行于复合材料受弯曲方向时的情形;对于橡胶体系,复合材料的杨氏模量和断裂强度都较纯丁苯橡胶显著提高,其中杨氏模量是未填充的10倍,拉伸强度为未填充时的2倍,即电纺纳米纤维与普通橡胶粒子的并用可提高复合材料的断裂强度和韧性。Akangah等[23]也通过类似方法,采用电纺PA 66纳米纤维填充环氧树脂,极大提高了复合材料的抗冲击性能。Zhang Jin等[24]将聚芳醚酮直接电纺于碳纤维织物上,然后与环氧树脂复合进行模压成型,也提升了环氧树脂的韧性,但弯曲强度却有一定的下降。

Bergshoef等[17]把两种不同成分的环氧树脂预先溶于四氢呋喃中,采用模压法,与电纺PA 46纤维在一定条件下热压成厚度为100 μm的薄膜。实验发现:与未加纳米纤维时所压制的薄膜相比,含有电纺PA 46纤维的薄膜完全透明,且该复合体系的杨氏模量、断裂强度都较高,但断裂伸长率却显著下降; 当电纺PA 46纤维质量分数为4%时,对聚合物基体既有很好的增强效果,又同时提高了复合材料的透明度。

Neppalli等[18]将电纺PA 6纳米纤维膜置于两层聚己酸内酯之间,然后放入模具中热压成型。实验发现:电纺PA 6纳米纤维的质量分数为3%即可同时提高聚合物的拉伸强度和韧性;通过对广角X射线和小角X射线表征结果的计算表明,电纺PA 6纳米纤维的引入使基体结晶度增大、片晶厚度减小、非晶区长度增加。他们认为复合材料力学性能的变化与纤维对基体结晶行为的影响有关:结晶度增加使复合材料的拉伸强度增加;韧性的提高与片晶厚度减小、非晶区长度的增加有关;纳米纤维网络可以增加片晶间连接点,在基体发生破坏时,纳米纤维可以作为连接裂纹间的桥梁,起到增韧作用。

3.2 原位聚合法

原位聚合法是将电纺纳米纤维、聚合物单体及引发剂在模具内聚合制备相应的复合材料。由于整个聚合在纤维表面进行,聚合物与纤维直接接触,因此,原位聚合法可以提高纤维与基体的界面结合程度。Fong[25]将电纺PA 6纳米纤维与单体双酚A-甲基丙烯酸缩水甘油酯(Bis-GMA)、双甲基丙烯酸二缩三乙二醇酯(TEGDMA)及引发剂置于模腔中原位聚合得到以电纺PA 6纳米纤维填充的Bis-GMA/TEGDMA复合材料。测试表明:当加入质量分数为5%的PA 6纳米纤维时,复合材料的弯曲强度提高36%,杨氏模量提高26%,断裂能提高42%。扫描电子显微镜观察发现:经纳米纤维填充的试样断裂面非常粗糙,而未填充纳米纤维的试样断裂面较光滑,表明纳米纤维的加入可以抵抗外力断裂破坏。

Lin Song等[26]首先电纺出具有“芯/鞘”结构的聚丙烯腈/聚甲基丙烯酸甲酯(PMMA)复合纳米纤维,然后将其与单体Bis-GMA,TEGDMA及引发剂在模腔中原位聚合,得到了相应的电纺纳米纤维填充的聚合物复合材料。实验发现:纳米纤维对聚合物基体起到了既增强又增韧的效果,纳米纤维表层的PMMA可以部分溶于Bis-GMA树脂,因此,纳米纤维与基体之间的界面黏结较好。

3.3 聚合物/无机填料共混物电纺共增强

Tian Ming等[27]首先把PA 6和经硅烷处理过的纤维状硅酸盐填料在双螺杆挤出机中熔融共混、造粒,然后将得到的PA 6/硅酸盐粒料溶解后进行电纺,并将所得纳米纤维与Bis-GMA,TEGDMA以及引发剂进行原位聚合制备相应的复合材料。测试表明:当纳米纤维质量分数为2%时,复合材料的弯曲强度提高23%,杨氏模量提高25%,断裂能提高98%。

3.4 同轴共纺增强

同轴共纺是将两种不同的聚合物溶液通过包含有两个同轴毛细管的针头来同时进行电纺[28]。首先利用同轴共纺技术制备具有“芯/鞘”结构的同轴纳米纤维[29-30],然后对所得的同轴纳米纤维进行热加工,从而制备纳米纤维增强聚合物复合材料。该方法的基本原理是将两种不同熔点或熔融区间的聚合物复合,壳层为一种性能优异而熔点较低的塑料,而芯层为一种具有良好力学性能的聚合物,并且其熔点高于壳层树脂,这样将复合纤维膜热加工后,壳层纤维熔融成为树脂基体而芯层纤维成为增强材料,从而提高了复合材料的力学性能[31]。Chen Lusong等[32]为了提高纳米纤维在聚合物基体中的分散性,得到综合性能较好的复合材料,将PA 6与PMMA同轴共纺,电纺出以PA 6为“芯”、PMMA为“鞘”的纳米纤维。将制备的纳米纤维层叠于自制模具内,置于热压机中加热加压。由于热压成型时的加热温度高于“鞘”层而低于“芯”层材料熔点,PMMA基体在成型过程中原位熔融,而PA 6仍保持原纺纤维形态,因此,复合材料中纤维的分散较为均匀。力学性能测试表明:与未加任何填料的PMMA相比,加入填料的复合材料的弯曲强度和模量、拉伸强度和模量都有很大提高。

3.5 溶液蒸发成膜法

用于过滤、气液分离的聚合物薄膜需具有一定的力学强度,以抵抗在使用过程中的外力破坏。Romo-Uribe等[33]将聚苯胺溶液(溶剂为N-甲基吡咯烷酮)直接涂覆在电纺PA 6纳米纤维上,待溶剂在气流下完全挥发后,得到经PA 6纳米纤维增强的聚苯胺复合膜。测试表明:与纯的聚苯胺膜相比,加入PA 6纳米纤维的复合膜的储能模量、杨氏模量、断裂伸长率都有一定提高,即PA 6纳米纤维对聚苯胺起到了既增强又增韧的效果,并且纳米纤维与聚苯胺之间有很好的界面黏结;聚苯胺膜的使用温度由原来的80 ℃提高到200 ℃,甚至更高。这表明纳米纤维的引入提高了聚苯胺膜的力学性能和热性能,并且改善了其在使用过程中易破损等缺陷。

3.6 电纺纳米纤维表面修饰或自组装法

由于填料与聚合物基体间界面结晶结构的形成有利于提高界面黏结程度,从而显著改善聚合物的力学性能,因此纳米填料(如碳纳米管等)对热塑性聚合物结晶行为的影响引起了学者们的广泛关注。Li Bing等[19]首次发现电纺聚氧化乙烯纳米纤维可以为聚合物基体提供成核位点,诱导基体在其表面附生结晶,得到一种类似于“shishkebab”的特殊串晶结构,即纳米杂化串晶结构[34]。此外,Zheng Guoqiang等[21-22,35]通过可控溶液结晶法,利用电纺纳米纤维诱导聚烯烃溶液结晶,也得到了结构较好的聚烯烃/纳米纤维杂化串晶结构。研究表明:聚合物中形成串晶结构时可以显著提高材料的力学性能。这种经纳米纤维在聚合物基体中进行自组装而形成的类似串晶的超分子结构同时耦合了纳米纤维和聚合物两类材料的性能,显著改善了纳米纤维与聚合物基体间的界面黏结,有望在聚合物的增强改性方面引起研究者的广泛关注。

4 结语

电纺作为一种方便快捷地制备长而连续的纳米纤维的方法,用之可以得到大量廉价、且具有超大长径比和比表面积等一系列优异性能的纳米纤维,可以显著提高聚合物的力学性能,为聚合物的增强提供新的思路。但电纺纳米纤维在聚合物基体中的分散以及与基体间的界面黏结等问题仍有待进一步地研究。另外,电纺纳米纤维对聚合物力学性能改变的机理尚不清楚,并且如何将其进一步应用到实际的聚合物成型加工过程中等,都需要科研工作者继续探索。

[1] Huang Zhengming, Zhang Y-Z, Kotaki M, et al. A review on polymer nanofibers by electrospinning and their applications in nanocomposites[J]. Composites Science and Technology, 2003,63(15): 2223-2253.

[2] Fang Jian, Niu Haitao, Lin Tong, et al. Applications of electrospun nanofibers[J]. Chinese Science Bulletin, 2008, 53(15): 2265-2286.

[3] Kim J, Reneker D H. Mechanical properties of composites using ultrafine electrospun fibers[J]. Polymer Composites,1999, 20(1): 124-131.

[4] Ozden E, Menceloglu Y Z, Papila M. Engineering chemistry of electrospun nanofibers and interfaces in nanocomposites for superior mechanical properties[J]. ACS Applied Materials &Interfaces, 2010, 2(7): 1788-1793.

[5] Zucchelli A, Focarete M L, Gualandi C, et al. Electrospun nanofibers for enhancing structural performance of composite materials[J]. Polymers for Advanced Technologies, 2011, 22(3): 339-349.

[6] Gibson P, Schreuder-Gibson H, Rivin D. Transport properties of porous membranes based on electrospun nanofibers[J].Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2001, 187/188: 469-481.

[7] 周晓东, 戴干策. 纤维增强热塑性聚合物复合材料的界面控制与设计[J]. 纤维复合材料, 1998(1): 9-12.

[8] Dzenis Y. Materials science:structural nanocomposites[J].Science, 2008, 319(5826): 419-420.

[9] Nielsen L E, Landel R F. Mechanical properties of polymers and composites[M]. New York: CRC Press, 1993: 109-115.

[10] Fennessey S F, Farris R J. Fabrication of aligned and molecularly oriented electrospun polyacrylonitrile nanofibers and the mechanical behavior of their twisted yarns[J]. Polymer, 2004,45(12): 4217-4225.

[11] Reneker D H, Yarin A L, Fong H, et al. Bending instability of electrically charged liquid jets of polymer solutions in electrospinning[J]. Journal of Applied Physics, 2000, 87(9):4531-4547.

[12] Yarin A, Koombhongse S, Reneker D. Bending instability in electrospinning of nanofibers[J]. Journal of Applied Physics,2001, 89(5): 3018-3026.

[13] Lee K H, Kim K W, Pesapane A, et al. Polarized FT-IR study of macroscopically oriented electrospun nylon-6 nanofibers[J].Macromolecules, 2008, 41(4): 1494-1498.

[14] Gu Shuying, Wu Qilin, Ren Jie, et al. Mechanical properties of a single electrospun fiber and its structures[J]. Macromolecular Rapid Communications, 2005, 26(9): 716-720.

[15] Tan E, Lim C. Physical properties of a single polymeric nanofiber[J]. Applied Physics Letters, 2004, 84(9): 1603-1605.

[16] Bellan L M, Kameoka J, Craighead H G. Measurement of the Young's moduli of individual polyethylene oxide and glass nanofibres[J]. Nanotechnology, 2005, 16(8): 1095-1099.

[17] Bergshoef M M, Vancso G J. Transparent nanocomposites with ultrathin, electrospun nylon-4, 6 fiber reinforcement[J].Advanced Materials, 1999, 11(16): 1362-1365.

[18] Neppalli R, Marega C, Marigo A, et al. Poly([epsilon]-caprolactone) filled with electrospun nylon fibres: a model for a facile composite fabrication[J]. European Polymer Journal,2010, 46(5): 968-976.

[19] Wang Bingbing, Li Bing, Xiong Jie, et al. Hierarchically ordered polymer nanofibers via electrospinning and controlled polymer crystallization[J]. Macromolecules, 2008, 41(24):9516-9521.

[20] Li C Y. Polymer single crystal meets nanoparticles[J]. Journal of Polymer Science Part B: Polymer Physics, 2009, 47(24):2436-2440.

[21] Han Wenjuan, Zheng Guoqiang, Liang Yanyan, et al. HDPE solution crystallization induced by electrospun PA 66 nanofiber[J]. Colloid & Polymer Science, 2011, 289(7): 843-848.

[22] Liang Yanyan, Zheng Guoqiang, Han Wenjuan, et al. Nanohybrid shish-kebab: isotactic polypropylene epitaxial growth on electrospun polyamide 66 nanofibers via isothermal crystallization[J]. Materials Letters, 2011, 65(4): 653-656.

[23] Akangah P, Lingaiah S, Shivakumar K. Effect of nylon-66 nano-fiber interleaving on impact damage resistance of epoxy/carbon fiber composite laminates[J]. Composite Structures,2010, 92(6): 1432-1439.

[24] Zhang Jin, Lin Tong, Wang Xungai. Electrospun nanofibre toughened carbon/epoxy composites: effects of polyetherketone cardo(PEK-C) nanofibre diameter and interlayer thickness[J].Composites Science and Technology, 2010, 70(11): 1660-1666.

[25] Fong Hao. Electrospun nylon 6 nanofiber reinforced BISGMA/TEGDMA dental restorative composite resins[J]. Polymer,2004, 45(7): 2427-2432.

[26] Lin Song, Cai Qing, Ji Jianying, et al. Electrospun nanofiber reinforced and toughened composites through in situ nanointerface formation[J]. Composites Science and Technology,2008, 68(15/16): 3322-3329.

[27] Tian Ming, Gao Yi, Liu Yi, et al. Bis-GMA/TEGDMA dental composites reinforced with electrospun nylon 6 nanocomposite nanofibers containing highly aligned fibrillar silicate single crystals[J]. Polymer, 2007, 48(9): 2720-2728.

[28] 肖文军, 伍伯林, 谭松庭. 电纺聚合物纳米纤维研究进展[J].材料导报, 2007, 21(2): 102-105.

[29] Li Dan, Babel A, Jenekhe S A, et al. Nanofibers of conjugated polymers prepared by electrospinning with a two-capillary spinneret[J]. Advanced Materials, 2004, 16(22): 2062-2066.

[30] Li Dan, McCann J T, Xia Younan. Use of electrospinning to directly fabricate hollow nanofibers with functionalized inner and outer surfaces[J]. Small, 2005, 1(1): 83-86.

[31] 陈卢松, 黄争鸣. MWNTs增强PA 6纳米纤维透光复合材料的制备[J]. 塑料, 2011, 40(6): 16-19;37.

[32] Chen Lusong, Huang Zhengming, Dong Guohua, et al.Development of a transparent PMMA composite reinforced with nanofibers[J]. Polymer Composites, 2009, 30(3): 239-247.

[33] Romo-Uribe A, Arizmendi L, Romero-Guzm á n M E, et al.Electrospun nylon nanofibers as effective reinforcement to polyaniline membranes[J]. ACS Applied Materials & Interfaces,2009, 1(11): 2502-2508.

[34] Li C Y, Li Lingyu, Cai Wenwen, et al. Nanohybrid shishkebabs: periodically functionalized carbon nanotubes[J].Advanced Materials, 2005, 17(9): 1198-1202.

[35] Han Wenjuan, Zheng Guoqiang, Liang Yanyan, et al.Crystallization time dependence of nanohybrid shish-kebab structure in HDPE/PA 66 nanofibers composites via solution crystallization[J]. Applied Mechanics and Materials, 2012,110-116: 3786-3790.