超微粉碎对枣粉品质的影响*

周禹含,毕金峰,陈芹芹,刘 璇,吴昕烨,周沫,陈瑞娟

1(中国农业科学院农产品加工研究所,农业部农产品加工综合性重点实验室,北京,100193)2(沈阳农业大学食品学院,辽宁沈阳,110161)

冬枣,具有浓郁的枣香味,营养丰富,富含人体所需的多种营养成分,其中最突出的VC含量极高,可达到 400 ~600 mg/100 g[1]。新鲜冬枣含水量高,不耐储藏,干制可大大提高其储藏期,而干制后加工成枣粉,使得冬枣的用途更加广泛,不仅可以单独使用作为速溶枣粉,也可用作辅料添加到其他食品中,提高其营养价值。

超微粉碎技术是目前生产果蔬粉的常用方式,其原理是利用机械或流体动力将直径在3 mm以上的物料颗粒粉碎至10~25 μm。与常规粉碎相比,超微粉碎可以粉碎常温下难以粉碎的韧性、黏性、弹性、油性较大的物料,如牛骨、核桃仁、尼龙、蜡等,粉碎后的果蔬粉流动性更好,粒度分布更均匀[2]。研究表明,超微粉碎使粉体具有相对于普通粉碎更好的物理性质,粉中的营养成分也能更好地被人体吸收[3]。目前已有学者研究了超微粉碎对中药和某些果粉物理化学特性的影响[4-5],还未见超微粉碎对枣粉品质影响的相关报道。

本研究采用变温压差膨化干燥、真空干燥和热风干燥3种常用的干燥方式制备枣粉,采用振动磨超微粉碎技术制备超微枣粉,测定枣粉的物理特性和营养成分,通过对比3种干燥方式制备的枣粉超微粉碎后品质的变化,研究超微粉碎对枣粉品质的影响,以期为枣粉加工技术提供理论依据和参考。

1 材料与方法

1.1 试验材料

山东沾化新鲜冬枣,购自北京新发地批发市场。

1.2 试验仪器设备

QDPH10-1变温压差果蔬膨化干燥机,天津勤德新材料科技有限公司;VO 200真空干燥机,德国Memmert公司;DHG-9123A电热恒温鼓风干燥箱,上海精宏实验设备有限公司;Alphal-4L-plus真空冷冻干燥机,德国CHRIST公司;FW100高速万能粉碎机,天津市泰斯特仪器有限公司;低温超微粉碎机,北京锟捷玉诚机械设备有限公司;AUW220万分之一天平,日本SHIMADZU公司;DL-25色彩色差计,美国Hunterlab公司;S3500激光粒度仪,美国Microtrac公司;3K15离心机,德国Sigma公司;UV1800紫外可见分光光度计,日本岛津公司;SPD-10A液相色谱,日本岛津公司。

1.3 试验方法

1.3.1 冬枣干燥前处理

取无伤病的新鲜冬枣,流动水清洗后浸泡于80℃,质量分数2%的NaOH溶液中1 min,以破坏冬枣表皮结构,增加表皮通透性,提高干燥效率[6]。冷却后用清水洗净表面残留的碱液,再置于0.5%的柠檬酸溶液中护色10 min,抑制冬枣在干燥过程中褐变[7]。将护色后的冬枣用清水洗净,去核器去核,平均切成八瓣,并保证冬枣片的厚度均匀一致,约为5~7 mm。

1.3.2 冬枣不同干燥工艺

变温压差膨化干燥:60℃热风预干燥2 h后进行膨化干燥,膨化温度90℃、停滞时间10 min、膨化压力0.2 MPa,抽空温度65℃,抽空时间3 h。

真空干燥:温度60℃,真空度1 000 Pa,干燥时间6.5 h。

热风干燥:温度为80℃,干燥时间8 h。

所得干枣湿基含水量均低于5%。

1.3.3 枣粉制备工艺

1.3.3.1 一般粉碎

将干制后的枣投入高速万能粉碎机中制粉,每次打粉10 s,每次间隔5 min,以降低粉碎机的温度,共打粉3次。

1.3.3.2 低温超微粉碎

将一般粉碎后的枣粉投入低温超微粉碎机中,粉碎30 min,即得超微枣粉。

1.3.4 枣粉物理特性测定方法

1.3.4.1 粒径的测定方法[8]

利用激光粒度仪测定枣粉的粒径。

1.3.4.2 色泽的测定方法[9]

采用色彩色差计测定枣粉的色泽。用CIELAB表色系统测定枣粉的L,a和b值,其中L代表明度指数,从黑暗(L=0)到明亮(L=100)的变化;a代表颜色从绿色(-a)到红色(+a)的变化,b代表颜色从蓝色(-b)到黄色(+b)的变化。也可用L*、a*、b*表色系表示两种色调的差值,即色差,用△E表示。本实验用△E代表被测物体的色泽(L、a、b)与标准白板色泽(L*=91.44、a*=-0.95、b*=0.69)的色差值。△E计算方法如下:

试验使用色彩色差计测定3种干燥方式制得枣粉的色泽,并计算了△E,每组试验3次平行,结果取平均值,以反映不同干燥方式制得枣粉的色泽差异。

1.3.4.3 溶解性的测定方法

枣粉溶解性的测定同Gong[10]的一致。

1.3.4.4 吸湿性的测定方法[11-13]

精确称取1 g枣粉置于已称重的干燥铝盒中,将样品放置在盛有饱和 NaCl溶液(环境相对湿度75.5%)的玻璃干燥器中,保存7 d。吸湿性(HG%)表示每100克干物质吸收水分的克数,用公式计算。

其中,△m为枣粉质量的变化,g;M为粉的初始质量,g;Mi为枣粉放进干燥器前的自由水含量,g。

1.3.4.5 复水性的测定方法[9]

精确称取1 g枣粉置于50 mL离心管中,加入20 mL蒸馏水,25℃条件下静置1 h。然后以10 000 r/min速度离心25 min,沉淀物的质量即为复水粉的质量。枣粉的复水性(R%)用以下公式表示:

其中m1和m2分别为枣粉复水前和复水后的质量,g。

1.3.5 枣粉营养成分的测定方法

还原糖的测定采用3,5-二硝基水杨酸比色法[14];VC的测定依据 GB/T 5009.86-2003,2,6-二氯酚靛酚滴定法[15];可溶性固形物的测定采用阿贝折光仪法[16];黄酮的测定采用芦丁比色法[17];环磷酸腺苷的测定采用高效液相色谱法[18]。

2 结果与分析

2.1 超微粉碎对枣粉物理特性的影响

2.1.1 超微粉碎对枣粉粒径的影响

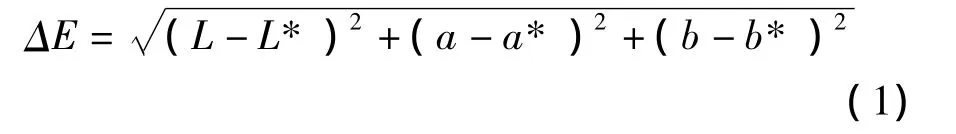

变温压差膨化干燥、真空干燥和热风干燥枣粉超微粉碎前后的粒径如图1所示。

图1 超微粉碎对枣粉粒径的影响Fig.1 Particle size of jujube powder before and after ultrafine grinding

由图1可以看出,3种干燥方式制得的枣粉在超微粉碎后的粒径均降至25 μm以下,尤以变温压差膨化干燥枣粉的粒径最小,为10.49 μm。粉碎后的超微枣粉粒度分布更加均匀,说明超微粉碎技术可以制备出粒径小,且分布均匀的枣粉。

2.1.2 超微粉碎对枣粉色泽的影响

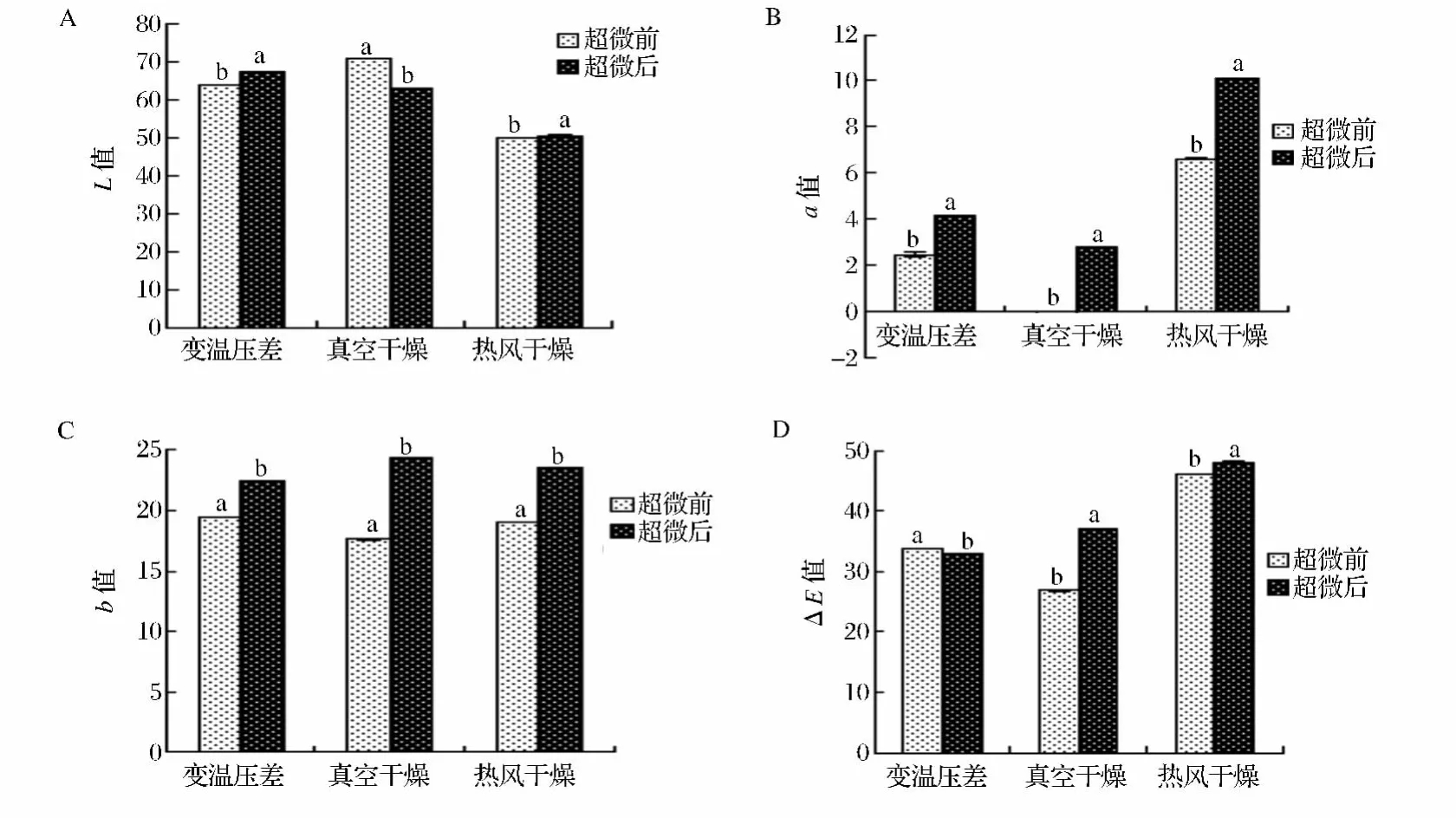

变温压差膨化干燥、真空干燥和热风干燥枣粉超微粉碎前后的色泽如图2所示。

由图2-A可看出,变温压差膨化干燥和热风干燥的枣粉在超微粉碎后L值显著变大,颜色变亮;真空干燥枣粉的L值变小,颜色变暗。由图2-B、2-C可以看出3种干燥方式制得的枣粉在超微粉碎后的a值和b值显著变大,说明超微枣粉的颜色趋向于红黄色,尤其是真空干燥的枣粉,其a值变化最大。图2-D显示了枣粉超微粉碎前后色差值的变化,真空干燥和热风干燥枣粉显著变大,变温压差膨化干燥枣粉显著变小,其中真空干燥枣粉的色差值变化最明显。

图2 超微粉碎对枣粉色泽的影响Fig.2 Color of jujube powder before and after ultrafine grinding

变温压差膨化干燥和热风干燥枣的褐变程度要高于真空干燥,因而前者的普通粉碎枣粉的颜色较深,L值较小,枣粉在超微粉碎后,粒径显著降低且分布更加均匀,颜色变浅,L值变大。而真空干燥枣粉本身颜色较浅,超微粉碎过程中含有大量红色素的枣皮被粉碎得更加彻底,因此真空干燥制备的超微枣粉L值会变小。3种干燥方式制得的枣粉在超微粉碎后a值和b值均显著变大,也是枣皮粉碎得更加彻底的原因。

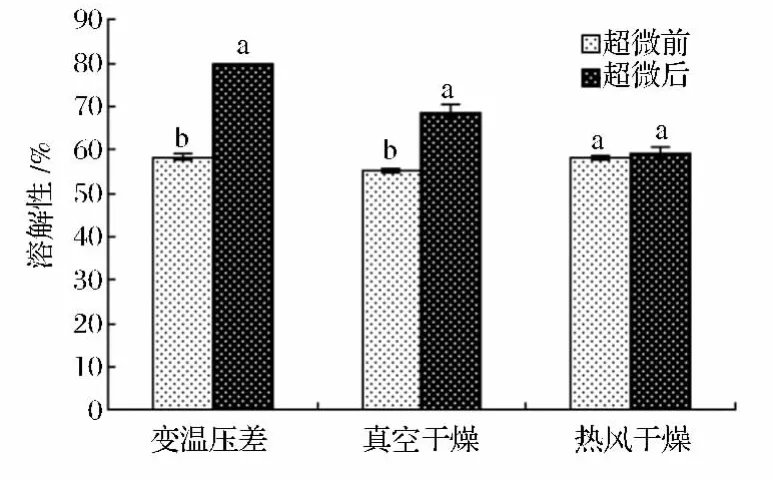

2.1.3 超微粉碎对枣粉溶解性的影响

图3为变温压差膨化干燥、真空干燥和热风干燥枣粉超微粉碎前后的溶解性变化。

图3 超微粉碎对枣粉溶解性的影响Fig.3 Solubility of jujube powder before and after ultrafine grinding

由图3可以看出,3种干燥方式制得的枣粉在超微粉碎后的溶解性均变大,变温压差膨化干燥和真空干燥枣粉变化显著,热风干燥枣粉变化不显著。枣粉在溶解过程中,水分子接触到颗粒表面,并逐步扩散进颗粒内部,直到颗粒完全溶解于水中。影响这一过程的主要因素是颗粒的比表面积、颗粒的直径和扩散系数等。枣粉经超微粉碎后,颗粒直径变小,颗粒的比表面积增加,因而枣粉的分散性和溶解性增加[19]。因此超微粉碎有利于提高枣粉的溶解性,利于速溶粉的研发。

2.1.4 超微粉碎对枣粉吸湿性的影响

超微粉碎对变温压差膨化干燥、真空干燥和热风干燥枣粉吸湿性的影响如图4所示。

图4 超微粉碎对枣粉吸湿性的影响Fig.4 Hygroscopicity of jujube powder before and after ultrafine grinding

由图4可以看出,3种干燥方式制得的枣粉在超微粉碎后的吸湿性均显著降低,真空干燥和热风干燥枣粉降低最明显,说明在相对湿度为75.5%的环境下,超微枣粉的吸湿性比普通粉碎枣粉吸湿性小,超微粉碎利于枣粉的保存。

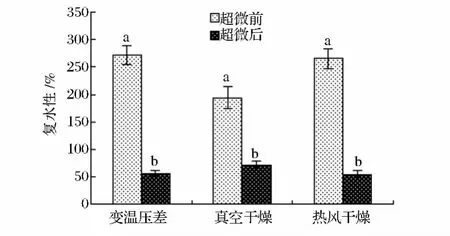

2.1.5 超微粉碎对枣粉复水性的影响

变温压差膨化干燥、真空干燥和热风干燥枣粉超微粉碎前后的复水性如图5所示。

图5 超微粉碎对枣粉复水性的影响Fig.5 Rehydration of jujube powder before and after ultrafine grinding

由图5可以看出,3种干燥方式制得的枣粉在超微粉碎后的复水性显著降低。Kim等的研究也表明,粉的粒径越大,复水性越大[8]。枣粉超微粉碎后,颗粒粒径变小且更加均匀,颗粒间隙更小,加之枣粉含糖量高,置于水中时易粘结在一起,阻止了水向枣粉内部渗透,导致枣粉复水性变差。

2.2 超微粉碎对枣粉营养成分的影响

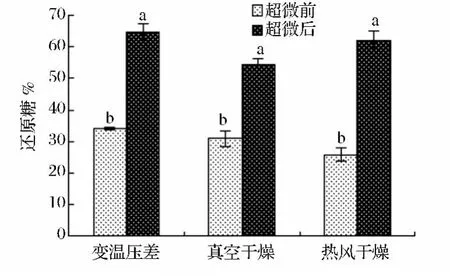

2.2.1 超微粉碎对枣粉还原糖含量的影响

变温压差膨化干燥、真空干燥和热风干燥枣粉超微粉碎前后的还原糖含量如图6。

图6 超微粉碎对枣粉还原糖含量的影响Fig.6 Reducing sugar content of jujube powder before and after ultrafine grinding

由图6可以看出,3种干燥方式制得的枣粉在超微粉碎后的还原糖含量显著增加,最高可达到65%。枣粉经超微粉碎后,颗粒明显变小,与提取液的接触面变大,且剧烈的机械作用力,破坏了颗粒细胞的细胞壁,使得颗粒中的营养成分有效溶出,因而溶出更多的还原糖,说明超微粉碎可以增加枣粉中还原糖的溶出,提高人体的吸收利用率。

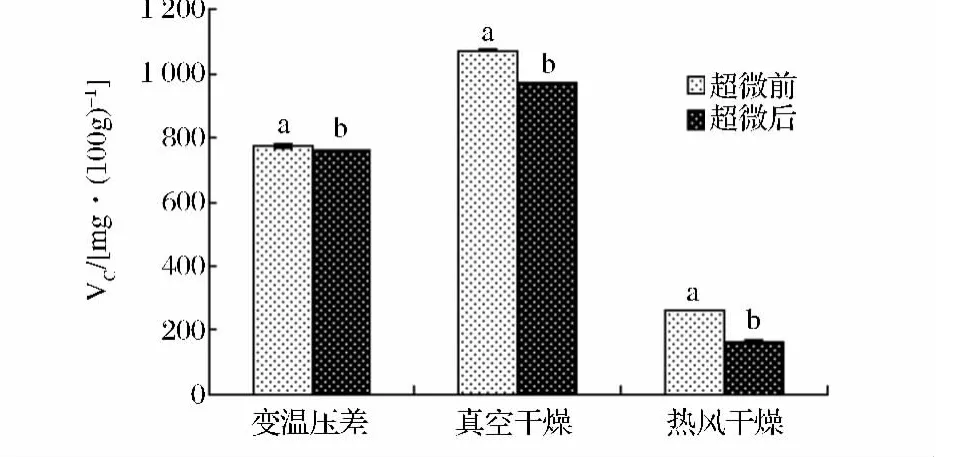

2.2.2 超微粉碎方式对枣粉VC含量的影响

超微粉碎对变温压差膨化干燥、真空干燥和热风干燥枣粉VC含量的影响如图7所示。

图7 超微粉碎对枣粉VC含量的影响Fig.7 Vitamin C content of jujube powder before and after ultrafine grinding

由图7可以看出,3种干燥方式制得的枣粉在超微粉碎后的VC含量显著降低,说明超微粉碎不利于VC的保存。VC极易受到光、热和氧的影响,枣粉在超微粉碎过程中受到长时间剧烈的摩擦作用力,造成了VC的损失。因而,虽然超微粉碎可以增加水溶性成分的溶出,枣粉中VC的含量还是降低了。

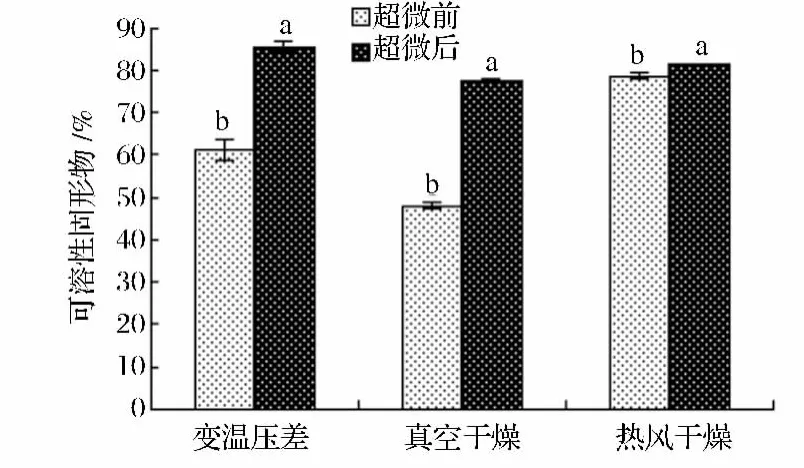

2.2.3 超微粉碎对枣粉可溶性固形物含量的影响

变温压差膨化干燥、真空干燥和热风干燥枣粉超微粉碎前后的可溶性固形物含量如图8所示。

图8 超微粉碎对枣粉可溶性固形物含量的影响Fig.8 Soluble solids content of jujube powder before and after ultrafine grinding

由图8可以,看出3种干燥方式制得的枣粉在超微粉碎后的可溶性固形物含量显著增加,尤其是变温压差膨化干燥和真空干燥增加明显,说明超微粉碎能增加枣粉可溶性固形物的溶出。可溶性固形物是食品中所有溶解于水的化合物的总称,枣粉超微粉碎后颗粒与水接触面积变大,水溶性成分溶出增加,可溶性固形物含量因此增加。

2.2.4 超微粉碎对枣粉黄酮含量的影响

变温压差膨化干燥、真空干燥和热风干燥枣粉超微粉碎前后的黄酮含量如图9所示。

图9 超微粉碎对枣粉黄酮含量的影响Fig.9 Total flavonoids content of jujube powder before and after ultrafine grinding

由图9可知,3种干燥方式制得的枣粉在超微粉碎后黄酮含量均增加,其中变温压差膨化干燥枣粉超微粉碎前后黄酮含量差异显著,真空干燥和热风干燥的前后黄酮含量差异不显著。超微粉碎过程使枣粉粒径减小,粉体的均匀性增大,提取时与提取液接触更充分,因此枣粉中的黄酮提取率增大,黄酮含量也就增加。而黄酮类物质受热时易发生酚类氧化反应,枣粉在超微粉碎过程中摩擦剧烈,产生的热量又会使得黄酮类物质有所损失,在这2方面的共同影响下,枣粉超微粉碎后黄酮含量有所增加。

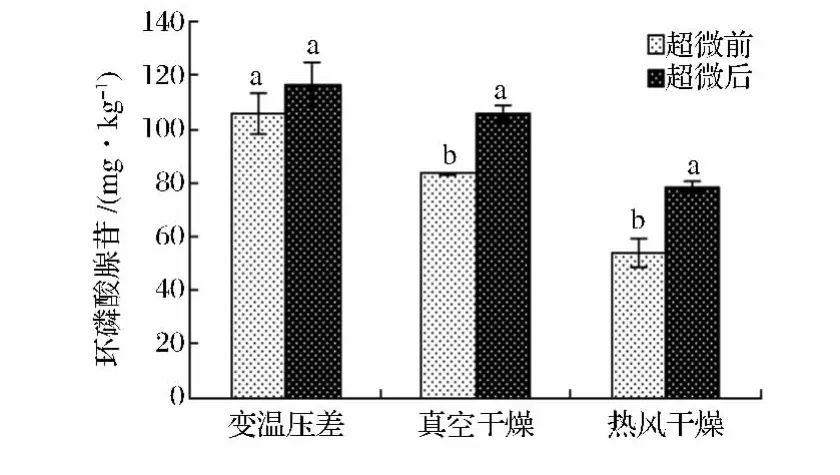

2.2.5 超微粉碎对枣粉环磷酸腺苷含量的影响

超微粉碎对变温压差膨化干燥、真空干燥和热风干燥枣粉环磷酸腺苷含量影响如图10所示。

图10 超微粉碎对枣粉环磷酸腺苷含量的影响Fig.10 Cyclic adenosine monophosphate content of jujube powder before and after ultrafine grinding

由图10可以看出真空干燥和热风干燥枣粉在超微粉碎后的环磷酸腺苷含量显著增加,变温压差膨化干燥枣粉也有所增加,说明超微粉碎能增加枣粉环磷酸腺苷的溶出。环磷酸腺苷是细胞内参与调节代谢的重要物质,具有重要的生理功能,枣粉经超微粉碎后,环磷酸腺苷的溶出量明显增加,其原因与黄酮溶出量的增加一致,说明超微粉碎有利于环磷酸腺苷的提取,能增加人体对其的吸收率。

3 讨论

虽然3种干燥方式对枣粉的物理特性和营养成分的影响有一定差异,但不论哪种干燥方式得到的枣粉,经超微粉碎后的品质均有所提高。

枣粉超微粉碎后粒径变小且分布均匀,枣皮彻底粉碎后,使得枣粉的整体颜色均匀一致,趋向于浅红黄色。超微枣粉的粒径小,颗粒的比表面积大,使得枣粉具有更好的分散性和溶解性。在提取营养成分时,颗粒与提取液的接触面大,且剧烈的机械作用力,破坏了颗粒细胞的细胞壁,使得颗粒中的营养成分有效溶出,因此超微枣粉可以提高人体对营养成分的吸收利用率。枣粉在超微粉碎过程中会受到长时间剧烈的摩擦作用力,温度有所升高,使VC、黄酮和环磷酸腺苷等营养成分有一定的损失,但损失的量小于营养成分溶出的增加量。

总体来说,超微粉碎在一定程度上改善了枣粉的物理性质,也使枣粉中的营养成分溶出明显增加,证明超微粉碎技术在枣粉加工业具有广阔的应用前景。

4 结论

试验采用变温压差膨化干燥、真空干燥和热风干燥3种常用的干燥方式制备枣粉,采用振动磨超微粉碎技术制备超微枣粉,研究了超微粉碎对枣粉品质的影响。枣粉经超微粉碎后的物理特性变化为:枣粉的L、a、b值变大,色泽趋向于浅红黄色;溶解性增大;吸湿性和复水性降低。枣粉经超微粉碎后的营养成分变化表现为:还原糖、可溶性固形物、黄酮、环磷酸腺苷含量增加,VC含量降低。

[1]张玮,饶景萍,李孔文,等.低温冷藏下的冬枣某些生理指标变化和保鲜效应[J].植物生理学通讯,2006,42(2):221-224.

[2]王亮,张慜,孙金才,等.牡蛎壳超微粉碎工艺及粉体性质[J].无锡轻工大学学报,2004,23(1):58-61.

[3]Zhao X Y,Yang Z B,Gai G S,et al.Effect of superfine grinding on properties of ginger powder[J].Journal of Food Engineering,2009,91:217-222.

[4]赵晓燕,杨连威,杨玉芬,等.超微粉碎对当归物理化学特性影响的研究[J].世界科学技术-中医药现代化,2010,12(3):418-422.

[5]贾牛群,张名位,唐小俊,等.低温超微粉碎对龙眼果肉全粉物理性质的影响[J].广东农业科学,2012,39(12):96-100.

[6]杜卫华,杨性民,肖功年,等.改善真空冷冻干燥豌豆复水性的工艺研究[J].食品科技,2006,31(2):28-32.

[7]李波,芦菲,王东玲.杏鲍菇干制的非硫护色方法研究[J].农业工程学报,2008,24(5):258-260.

[8]Zhang L H,Xu H D,Li S F.Effects of micronization on properties of Chaenomeles sinensis(Thouin)Koehne fruit powder[J].Innovative Food Science and Emerging Technologies,2009,10:633-637.

[9]Kim S H,Choi Y J,Lee H,et al.Physicochemical properties of jujube powder from air,vacuum,and freeze drying and their correlations[J].Journal of the Korean Society for Applied Biological Chemistry,2012,55:271-279.

[10]Gong Z Q,Zhang M,Mujumdar A S,et al.Spray drying and agglomeration of instant bayberry powder[J].Drying Technology,2008,26:116-121.

[11]Cai Y Z,Croke H.Production and propertied of spraydried Amaranthus betacyanin pigments[J].Journal of Food Science,2000,65(6):1 248-1 252.

[12]Caparino O A,Tang J,Nindo C I,et al.Effect of drying methods on the physical properties and microstructures of mango(Philippine‘carabao’var.)powder[J].Journal of Food Engineering,2012,11:135-148.

[13]Ferrari C C,Germer S P M,Aguirre J M.Effects of spray-drying conditions on the physicochemical properties of blackberry powder[J].Drying Technology,2012,30:154-163.

[14]Lindsay H.A colorimetric estimation of reducing sugars in potatoes with 3,5-dinitrosalicylic acid[J].Potato Research,1973,16:176-179.

[15]GB/T 6195-1986.水果、蔬菜维生素C含量测定法(2,6-二氯酚靛酚滴定法)[S].

[16]Fang S Z,Wang Z F,Hu X S,et al.Hot-air drying of whole fruit Chinese jujube(Zizyphus jujuba Miller):physicochemical properties of dried products[J].International Journal of Food Science and Technology,2009,44:1 415-1 421.

[17]Sun L J,Zhang J B,Lu X Y,et al.Evaluation to the antioxidant activity of total flavonoids extract from persimmon(Diospyros kaki L.)leaves[J].Food and Chemical Toxicology,2011,49:2 689-2 696.

[18]崔志强,孟宪军,王传杰.HPLC法测定冬枣环磷酸腺苷含量[J].食品研究与开发,2006,27(7):158-159.

[19]潘思轶,王可兴,刘强.不同粒度超微粉碎米粉理化特性研究[J].中国粮油学报,2003,18(5):1-4.