双强少油点火技术在600 MW 超超临界锅炉中的应用

陈珣,段学农,谢国鸿,杨剑锋

(国网湖南省电力公司电力科学研究院,湖南 长沙410007)

大型电站锅炉一般采用二级点火方式,即先用轻油点火,再利用点燃的轻油引燃煤粉,采用这种方式的锅炉燃油量较大。随着电力工业快速发展和国家节能减排要求不断提高,控制和减少锅炉燃油消耗量已成为各发电集团的重要任务之一。

某电厂600 MW 超超临界燃煤机组锅炉,应用双强少油点火技术,为锅炉启动和低负荷稳燃节约了大量燃油,取得了显著的经济和环保效益。

1 锅炉及燃烧设备概况

某600 MW 机组为HG -1795/26.15 -PM4 型超超临界参数变压运行直流燃煤锅炉。采用正压冷一次风机直吹式制粉系统,墙式切圆燃烧,配5 台MGS4360 型双进双出钢球磨煤机,分别用煤粉管道接至自下而上的A,B,C,D,E 共5 层煤粉喷嘴。在每角燃烧器风箱中设AB,BC,DE 共3 层启动和助燃油枪,机械雾化,单支出力为2 t/h。

锅炉设计燃用郑州贫煤70%、潞安贫煤15%、平顶山烟煤15%的混煤,校核煤种1 为郑州贫煤,校核煤种2 为郑州贫煤50%、平顶山烟煤50%的混煤。试运期间实际燃用平顶山烟煤和淮南烟煤的混煤,煤质分析详见表1。

表1 煤质分析

2 少油点火技术原理及系统

2.1 原理

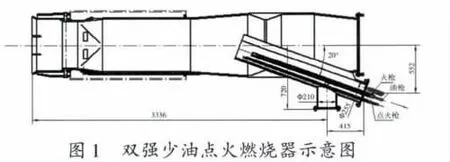

双强少油点火油燃烧器在煤粉燃烧器后部斜插布置,如图1 所示。点火时强化燃烧的高温油火焰将一次风粉瞬间加热到煤粉的着火温度,一次风粉混合物受到高温火焰的冲击,挥发分迅速析出并开始燃烧,其放出的热量进一步将一次风粉加热到远高于该煤种的着火温度,从而使煤粉中的碳颗粒开始燃烧,形成高温火炬喷射进入炉膛〔1〕。

2.2 系统组成及主要设备技术规范

双强少油点火系统由下面4 部分组成:

1)双强煤粉燃烧器:A 磨煤机对应的4 台煤粉燃烧器改造为双强煤粉燃烧器,一次风管接口、燃烧器喷口尺寸不变,正常运行时其性能基本与原燃烧器相同。

2)双强油燃烧器及油配风系统:油枪简单机械雾化,分级强制配风。取自冷一次风道的油配风提供燃油燃烧所需风量,同时冷却处于高温状态的油燃烧筒。

3)风道燃烧器系统:安装于A 空预器出口热一次风道,为制粉系统提供启磨热风,采用单独高压风机供风。

4)控制系统:为少油点火系统的投运、停止及运行状况监视提供有力保障。

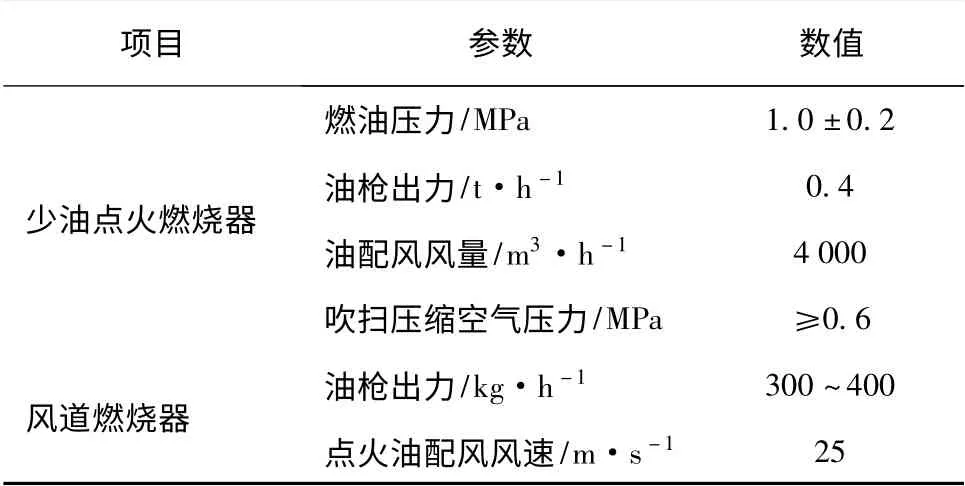

少油点火系统主要设备技术规范见表2。

表2 双强少油点火系统技术规范

3 少油点火系统控制逻辑

应用少油点火系统后,相应磨煤机的点火能量及跳闸条件、FSSS 保护等有所变化,试运行期间对相应控制逻辑进行了修改:

1)FSSS 系统对改为双强少油点火燃烧器的A磨煤机启动条件加入置逻辑“0”、逻辑“1”的模块:逻辑置“1”时,由双强燃烧器保持炉内燃烧稳定,以便满足不投大油枪暖炉而启动磨煤机的条件,此状态为燃烧器的“少油模式”;逻辑置“0”时,双强油燃烧器停用,煤粉燃烧器作为主燃烧器使用,此状态为燃烧器的“正常模式”。

2)A 磨煤机启动条件中, “点火能量满足”增加条件:“少油模式”下,4 支小油枪火检均检测到火。

3)A 磨煤机跳闸条件增加:少油模式下,A磨煤机煤火检无火不跳磨,不联关出口风粉关断门;4 支小油枪中,有1 个无火,不跳磨,只报警,并联关对应粉管风粉关断门;有2 支及以上小油枪油火检无火,A 磨煤机跳闸。

4) “少油模式”下,B 磨煤机启动条件:A磨煤机运行,且4 个煤火检有火,且总给煤量>35 t/h;C 磨煤机启动条件:A,B 磨煤机运行,且8个煤火检有火,且总给煤量>70 t/h;机组负荷>50%时,要求邻层的煤层投运。

5) “少油模式”下,A 磨煤机跳闸。联锁跳闸四角小油枪。

6)锅炉发生MFT 或OFT ,联锁跳闸四角小油枪和风道油燃烧器,并禁启。

7)A 层燃烧器金属壁温,单点>600 ℃,报警;2 个测点平均值>650 ℃,联锁跳闸该角小油枪。

8)机组负荷>250 MW,系统自动退出“少油模式”。

4 少油点火模式冷炉启动制粉系统

1)磨煤机启动前各项检查合格。

2)开启A 空气预热器出口一次风门;开上层磨组3 个吹扫风门,建立一次风通道。

3)开启A 一次风机,调整风机动叶至空预器出口热一次风母管压力7.0 kPa 以上,投入一次风压力自动。

4)开启A 磨煤机各密封风门,启密封风机,调整密封风压至合适。

5)启动A 磨煤机旋转分离器,投入旋转分离器转速自动。

6)开启A 磨煤机出口风粉关断门;调节A 磨煤机DE 和NDE 端容量风门开度<5%,DE 和NDE 端旁路风门开度>90%,适当开启A 磨煤机进口冷风、热风调门,并投入自动;开启A 磨煤机进口一次风隔绝门;调整入磨风量在75 t/h 左右。

7)开启冷一次风至四角小油枪配风调门,DCS 显示风速在16 m/s 以上。

8)确认A 磨及其它层二次风门开度在点火位,炉膛总风量>30%。

9)依次点燃A 层#1—#4 角小油枪,通过调节油配风支管手动门,使着火稳定。

10)启动冷炉点火高压风机,调整变频器频率,使出口风速在25 m/s 以上。投入风道油燃烧器运行。

11)A 磨煤机分离器出口温度达65 ℃时暖磨结束,全关两端容量风门;启动A 磨煤机电机。

12)启给煤机,总给煤量40 t/h 建立料位,差压料位至30% ~40%时,将给煤量调至合适,投入给煤自动。

13)根据机组负荷、汽温、汽压,适当开大容量风,增加磨煤机出力。

14)空预器出口热二次风温度达到200 ℃以上,可视磨煤机出力、分离器出口温度、冷热风门开度情况,退出风道油燃烧器运行。

5 应用中的重点问题及对策

5.1 锅炉启动过程升温升压速率的控制

应用少油点火技术的锅炉初投燃料量由磨煤机最低出力决定。因磨煤机两端容量风门全关时仍有约20 t/h 的漏风(一次风母管压力8 kPa),给煤量在22 t/h 以下时,无法建立料位。因此,通过运行实际确定的磨煤机最低出力为22 t/h。

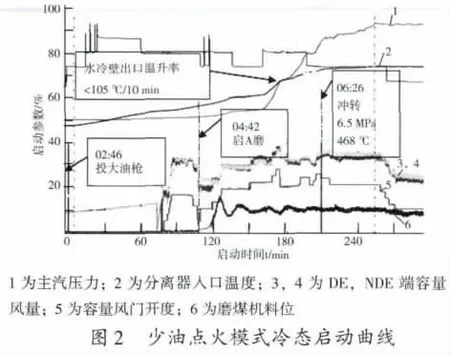

采用少油模式冷态启动的锅炉启动曲线如图2所示。启动初期,投入2 支大油枪对炉膛进行预暖。热态冲洗阶段,通过改变给水流量、再循环流量及投退油枪,使水冷壁出口温度维持在150 ~170 ℃。热态冲洗水质合格且炉膛出口烟温达500℃,少油模式启动A 制粉系统,初始出力22 t/h,磨通风量70 t/h,磨出口风温在65 ~75 ℃。投粉10 min 内观察炉内煤粉火炬,同时注意炉膛出口烟温变化,并判断煤粉的着火情况,若着火良好则提高磨煤机出力根据曲线进行升温升压。汽机冲转前,磨煤机出力达38 t /h;此时,炉内燃烧和火焰充满度良好。单台磨煤机可满足汽机带10%初负荷暖机需要。启动阶段水冷壁出口温度变化平缓,最大温升率<105 ℃/10 min,主蒸汽温升率≤1.5℃/min;炉膛出口烟温能控制在560 ℃以下,可有效防止再热器干烧。机组并网后,逐步加大A 磨煤机出力,并适时启动B 和C 磨煤机运行。机组负荷大于300 MW,撤出少油点火油枪运行。

5.2 少油煤粉燃烧器金属壁温的控制

该技术应用初期,曾多次出现少油燃烧器点火后,燃烧器金属壁温异常升高,2 个测点平均值超过650 ℃导致该角少油枪跳闸,甚至因2 支及以上少油枪跳闸,导致A 磨煤机停运。通过实践,该现象是因煤粉气流着火提前,引燃的初级煤粉量增大,燃烧室温度水平升高。故从影响煤粉气流着火的诸因素及燃烧器结构、性能参数等方面,对该现象进行剖析,并提出相应解决方案。

5.2.1 煤质变化与少油燃烧器出力选择

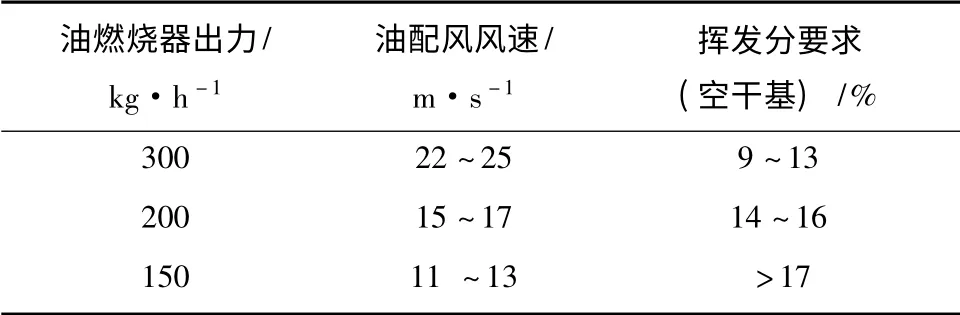

双强少油点火系统采用内燃式燃烧器,强化燃烧的油燃烧器发出大于1 800 ℃的高温火焰,将通过煤粉燃烧器的一次风气流加热着火并稳定燃烧〔1〕。燃料性质中,对着火影响最大的是挥发分Vdaf,挥发分Vdaf增大,煤粉气流的着火温度显著降低,着火热减小。厂家对燃用不同煤质给出了少油燃烧器出力的推荐值,见表3。试运期间燃用优质烟煤,单支少油枪出力150 kg/h 即足够;而设计少油枪出力参考设计煤种,选取偏大,且油压不可调。在一次风量和煤粉浓度一定的条件下,能够点燃的煤粉量增大且着火提前,燃烧室温度水平会升高。

表3 厂家推荐的少油燃烧器出力值

5.2.2 煤粉细度

细煤粉的温升速率比粗煤粉快,煤粉气流着火温度低。该制粉系统采用动态分离器,为保证煤粉及时着火及提高燃尽率,煤粉细度控制偏细:锅炉ECR 工况下,A 磨煤机出力48 t/h,磨入口风量72 t/h,分离器变频指令65%,煤粉细度R90在8.0%左右。根据文献〔2〕推荐,R90= 4% + 0.5nVdaf(煤粉均匀性指数n 取1),细度R90应控制在20%左右,并应通过燃烧调整进一步优化。

5.2.3 煤粉气流初温

煤粉气流初温升高,着火热减少。对直吹式制粉系统,一次风粉温度由入炉煤质、制粉系统运行要求、干燥出力裕度、冷一次风系统运行裕度等因素决定。燃用煤质,磨煤机出口分离器后的最高允许温度为≤70 ~75 ℃,且>60 ℃〔2〕。

5.2.4 一次风率、煤粉浓度

对于确定煤种来说,煤粉浓度其最佳值,使其火焰传播速度最大,着火温度最低,着火距离最短〔3〕,此值约为1.0 ~1.5 kg/kg〔4〕,较现有电厂一次风管内的煤粉浓度高。降低一次风率,将使着火热降低,着火提前。其下限须满足送粉最低风速要求,以防止发生一次风管堵粉和喷口积粉结焦。一次风管Φ600 mm×10 mm 按照粉管风速≥18 m/s,介质温度70 ℃ (设计为110 ℃)考虑,磨煤机分离器出口介质流量应>70 t/h,运行中应注意风量下限的控制,通过提高一次风压、开大旁路风门等方式来保证。

5.2.5 燃烧器结构及系统设计

1)少油燃烧器取消了喷口气膜风通道设计,由于无气膜风包裹煤粉火焰,燃烧室内壁缺少一个完整、流动的气膜保护层。投运少油枪时,应及时调整一次风机出力和A 磨煤机容量、旁路风门开度,保证A 磨煤机通风量在70 t/h 以上,小油枪油配风风速在20 m/s 以上;小油枪点火成功后,视燃烧器壁温上涨和煤粉着火情况,开大A 层燃烧器周界风门,保证对燃烧器金属壁面的持续冷却。为避免燃烧器金属壁温过高,小油枪点火后,应尽量缩短暖磨至磨煤机启动的时间,并尽快将出力增加至22 ~25 t/h。

2)四角少油燃烧器油配风风量不足。按厂家设计配风量,测速段风速应达到25 m/s,实际启动初期,冷一次风压力8.0 kPa,油配风风速只能达到16 ~20 m/s,由于少油点火油配风取自冷一次风母管,油配风风速的调整受到制粉系统运行调整,取自冷一次风母管的入磨冷风、吹扫风、给煤机密封风、分离器密封风等的用量,一次风机安全运行裕度等因素的影响和制约。建议增设1 台高压离心风机,对四角少油燃烧器单独供风。

3)冷一次风系统运行中风压、风量裕度不够。根据文献〔2〕,磨制混煤的制粉系统终端干燥剂温度应按允许值较低的煤种选取,对设计煤种,应按烟煤的≤70 ~75 ℃考虑为宜。而实际制粉系统各管道规格均是按照磨煤机出口风温110 ℃选取〔5〕。运行中冷风量较设计值明显偏大,曾多次出现磨煤机出口风温超限、给煤机密封风压力降低致热风反窜等现象,反映出冷一次风系统裕量不足的问题。

5.2.6 少油煤粉燃烧器金属壁温控制要点

综上所述,对于少油煤粉燃烧器金属壁温异常升高,可采取措施:①确认燃烧器喷口内无异物堵塞或结焦;②检查少油点火系统自力式稳压阀后油压为1.0 MPa 或在整定值;③检查四角油配风手动门开度在整定位置,适当开大壁温偏高角燃烧器油配风手动门;④检查各一次风管缩孔开度在整定位置;⑤适当开大燃烧器周界风门;⑥加大A 磨通风量;⑦视锅炉升温升压速率和整体膨胀情况,加大A 磨出力;⑧调整A 磨冷、热风门开度,适当降低磨出口风温,但≥60 ℃;⑨提高一次风压设定值,提高油配风风速;⑩视锅炉燃烧情况,适当降低磨煤机分离器转速;○1打开该角燃烧器吹扫风门,对一次风管和燃烧器强制通风冷却,至壁温降至450 ℃以下;○12检查冷一次风风压、风量是否足够,可适当关闭若干未运行磨组的密封风门。

如采取上述措施仍无效,燃烧器金属壁温超过750 ℃,应退出该角少油燃烧器运行,检查超温原因。

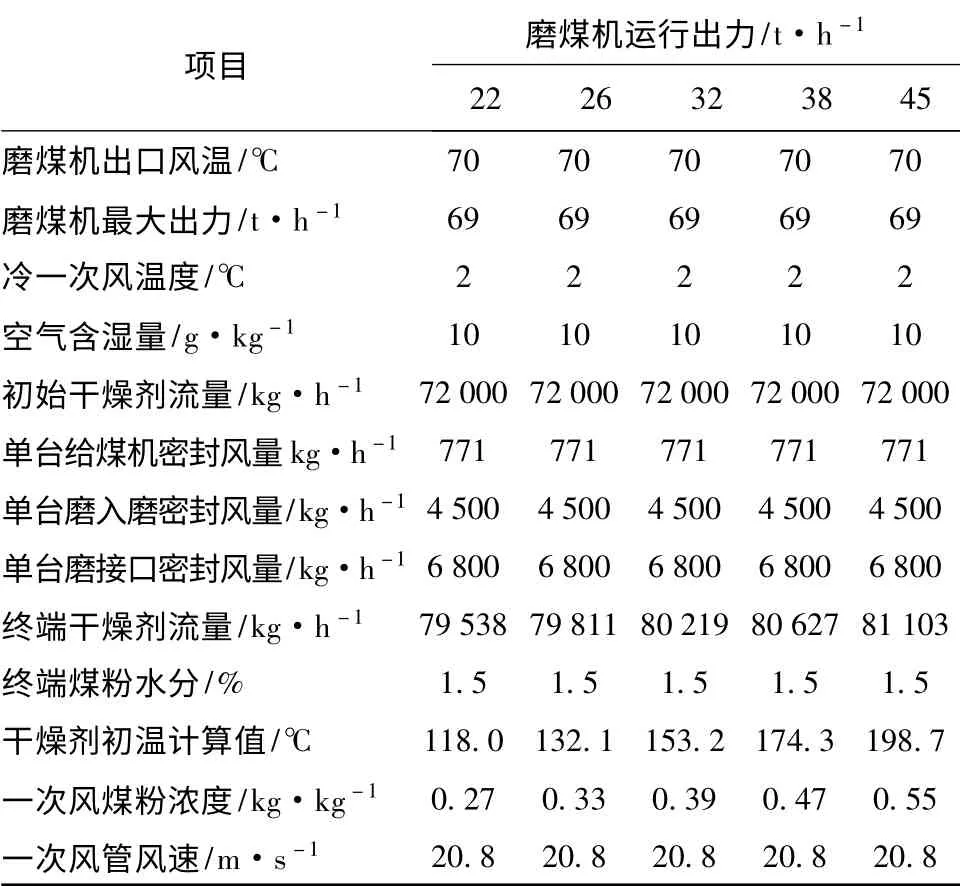

5.3 风道燃烧器的启动和停运

风道燃烧器设置的目的是在冷炉条件下为磨煤机提供启磨热风。由磨煤机在燃用煤质条件下的热力校核计算结果(见表4)可知,当A 磨煤机初始出力为22 t/h,磨入口风量为72 t/h,磨出口风温取70 ℃时,计算入口干燥剂初温为118 ℃。在应用中,冷态启动初期投入2 支大油枪暖炉,热一次风温度一般可以满足启磨要求,无需投入风道燃烧器;若入炉煤质发生变化,或磨煤机初始出力加大,可根据热力校核结果和实际热风温度,决定是否启动风道燃烧器运行。

表4 磨煤机燃用煤质下的热力校核计算

5.4 一次风机运行安全

该工程冷一次风联络门和一次风机出口门关闭不严,低负荷若采取单侧一次风机运行,并列风机时,待并列的风机反转严重,强行启动极易造成电机过流。因此,运行中采取双侧风组启动。2 台一次风机并列运行,在系统一次风量过低的情况下,出口风压控制过高则可能引起失速。运行调节时,要注意在磨煤机运行数量少时控制一次风机出口风压不过高,并尽量控制2 台一次风机动叶开度一致。当一次风风量、风压骤降、一次风机电流突然降低,或2 台一次风动叶开度差别不大时电流偏差过大或电流摆动,就地一次风机噪声突然增大,应根据当时磨煤机运行工况,立即增大备用磨煤机通风量,减小失速一次风机动叶开度并检查及关闭一次风机出口联络挡板,直至一次风机运行正常。

6 少油点火系统应用的经济性

双强少油点火技术应用情况表明,该技术能大幅节约锅炉启动、停运及稳燃用油。机组冷态启动,从点火至升负荷至300 MW,撤出所有油枪,过程累计历时5.25 h,耗油13.2 t。其中,暖炉、加热一次风启动磨煤机,投入2 支大油枪,累计2 h,耗油量2.0 t/h×2 ×2 h =8.0 t;启动A 制粉系统至机组负荷升至300 MW,投入4 支少油点火油枪,累计3.25 h,耗油量0.4 t/h×4 ×3.25 h =5.2 t。据文献〔6〕记载2000 年我国燃煤机组用油情况调查表,600 MW 机组采用传统大油枪点火方式,平均冷态启炉1 次用油量最低为70 t/台次,采用少油点火的节油率可达80%以上。

7 结束语

双强少油点火技术的成功应用,缩短了锅炉启动至投粉的时间,减少了启动油枪的投用数量和时间,节油效果显著;同时双强少油点火燃烧器既可作为主燃烧器,也可作为辅助燃烧器,不但能实现冷炉点火启动,满足机组升温、升压要求,同时还能满足锅炉低负荷下的稳燃需要,有利于锅炉的安全、经济运行。

〔1〕徐州燃控科技股份有限公司. XSQ 型双强少油点火燃烧器使用及维护说明书〔S〕. 2010.

〔2〕DL/T 5145—2002. 火力发电厂制粉系统设计计算技术规定〔S〕. 北京:中国电力出版社,2002.

〔3〕阎维平. 着火前区域中煤粉气流非稳态加热过程分析〔J〕. 动力工程,1996,16 (4):15-18.

〔4〕徐通模,惠世恩. 燃烧学〔M〕. 北京:机械工业出版社,2011.

〔5〕中国电力工程顾问集团中南电力设计院. 华能岳阳电厂三期扩建工程初步设计〔R〕. 2007.

〔6〕李青,高山,薛彦廷. 火力发电厂节能技术及其应用〔M〕.北京:中国电力出版社,2007.