轿车尺寸同步工程实施综述*

崔庆泉

(北汽福田汽车股份有限公司 乘用车设计院, 北京 102206)

1 引 言

轿车车身制造和整车装配是一个非常复杂的过程,涉及到薄板冲压、塑性成形、铸造机加等各类零件,以及焊接、紧固和粘接等多种装配方式。一款全新车型影响到尺寸功能分解的零部件最少在400个以上,一旦某个环节的尺寸波动超出设计允许量,整车的装配、外观、密封甚至碰撞安全等主客观指标将降低。目前各公司对整车部件配合的精致度控制日趋严格,这对整个开发过程的尺寸设计和质量保证能力提出了很高的要求。

20世纪80年代后期开始车身尺寸精度控制成为汽车工业和学术界关注的重要课题。最典型的案例是由美国联邦政府科研基金资助、北美三大汽车公司联合密歇根大学先进制造技术研究中心实施的2 mm工程项目,以持续改进CII指标为目标,综合运用了最新的测量设备、测量方法、实验方法、统计分析和故障诊断技术,从根本上改善了美系车在密封和外观配合精致度上落后于日系车的局面,其理念和经验已经推广到整个的工业制造领域。

当今,广义的尺寸工程已经由单纯地面向制造过程质量控制向整车开发的前期延伸,覆盖从造型选择、产品设计、工装设计直到零部件制造匹配认可的整个过程,并且更加注重产品设计阶段的尺寸可行性和稳健性研究。笔者主要从公差分析和尺寸工程管理流程两方面,概括地阐述工程冻结前尺寸工程同步开发中的理论研究和实际应用。

2 公差分析和优化的理论研究

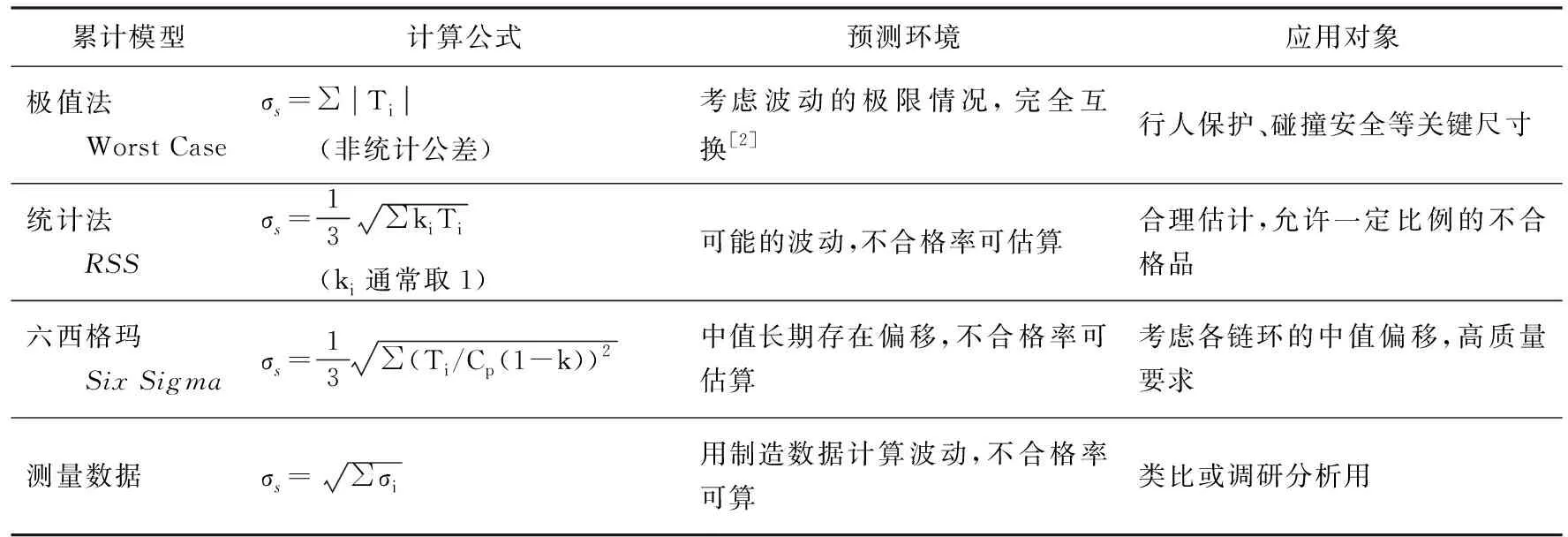

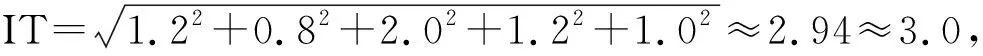

白车身作为下游车间装配载体是整车制造中最先需要保证精度的系统,其焊接过程的尺寸波动机制和偏差控制已经得到了广泛深入的研究。而产品设计阶段的偏差风险正是来源于焊接过程中潜在或实际的零件干涉、搭接方式不合理、公差分配不合理和基准定位设计错误等结构性问题。公差分析是通过分析装配环节上零部件的尺寸分布和公差,考虑偏差的累积和传播,来计算装配体的尺寸分布和总成公差,实现在设计阶段对结构方案的尺寸质量进行评估。常用的基于刚体误差累计理论的方法如表1所列,经常被尺寸工程部门用来做平面尺寸链或线性尺寸链的计算。如果某个链环存在中值偏移情况,其中六西格玛模型中的k值可以由蒙特卡洛法模拟计算,也可以设置为常数0.25来估测[1]。

上述公差分析方法需要辅以工程经验和设计需求应用简便快捷,但在系统优化方面存在理论缺陷。目前公差设计和尺寸目标优化理论的流行方向是将公差设计简化为非线性规划或线性近似,以及提出各种形式的公差——成本函数以解决成本控制和质量的平衡问题。Parkinson把概率性的公差优化简化为确定性的非线性规划问题[3]。Shiu等人基于等效梁模型提出用于三维柔性薄板装配的公差分配法[4],该模型在结构设计的概念阶段就在KPC和KCC之间建立约束关系矩阵,并应用非线性规划和投影理论量化分配公差。Chase提出了基于公差成本的定量估计法[5],用拉格朗日乘数解决多工艺方案的自动评价和选定问题。Chase等人还基于线性矢量装配模型,建立了图形化的2D、3D 尺寸偏差预测系统CATS[6]。Liu和Hu通过有限元计算过程中形成的刚度矩阵来确定金属薄板件的装配公差[7],并采用改进的影响系数法,克服了蒙特卡洛模拟算法收敛速度低的问题。国内的林忠钦等人在改进了Nied提出的1/4模型[8]的基础上,提出了1/2轴对称模型[9],通过有限元的过程模拟得出零件变形主要受电极力和初始间隙而非电阻焊过程中热效应的影响。

面向装配的设计(DFA,Design For Assembly)和(QFD,Quality Function Deployment)是并行质量工程学中很重要的两个概念,如果能够做到完全并行并且克服过度简化设计目标的缺陷则可以扩展尺寸工程开发中的分析与预测手段[10-11],DFA的最少零件策略和模块化设计策略[11]对尺寸设计过程尤其具有指导意义,但目前在国内制造领域特别是在汽车开发中的尺寸工程方面系统地应用实施的例子还很少。

表1 总成公差的累计计算方法

3 三维公差仿真

1978年英国的Hillyard RC博士和丹麦的Bjorke O.教授提出了CAT(CAT,Computer Aided Tolerancing)的概念,发展至今CAT软件的公差描述模型和公差累计理论的应用已经趋于成熟,逐渐成为尺寸公差辅助设计的主流工具。

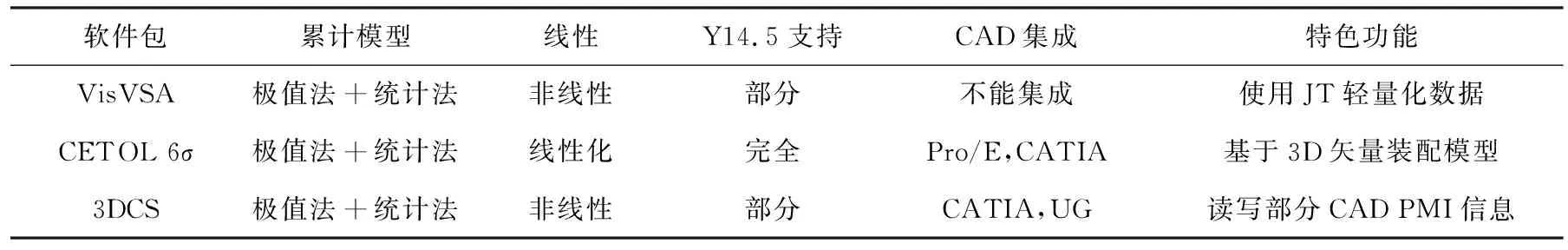

表2中列出了目前工业应用比较广泛的三款商用化CAT软件:VisVSA、CETOL 6σ和3DCS,它们都能够输入不同类型的公差、基准和装配顺序,对功能尺寸或其他目标尺寸进行公差累计程度和链环的影响因子或敏感度系数进行分析,并且把统计分析结果进行图形化显示。

表2 CATS软件功能比较

汽车装配是纵横交错的递进过程。单以白车身的下车体总成为例,其焊接装配“纵深”至少为7层,不包括螺柱焊和补焊就涉及近30个工位,尺寸链冗长。CAT软件使得在结构设计初期对约束方式和焊装操作的虚拟模拟和验证变得简单而清晰,它的功能图如图1所示,可以定义多种约束方式和焊装操作,输出各链环的影响因子分析报告,可以说CAT使得尺寸同步工程设计真正实现“3D设计”——DFM+DFA+DVA(Dimensional Variation Analysis)变成了可能。目前几乎所有的乘用车整车厂都在使用CAT软件,并且大部分的应用范围在工程发布之前。

图1 公差仿真软件功能示意图

对尺寸工程部门而言,一个好的三维公差仿真系统应该具备以下特性:

(1) 提供足够的手段以最大限度的模拟各种制造过程及其精度定义;

(2) 方便进行二维和三维尺寸链计算和展示;

(3) 可以进行建模操作和输出报告的定制,建模便捷,算法执行高效;

(4) 完美支持ISO GPS标准体系和ASME Y14.5标准;

(5) 人机界面友好,可以无缝集成在CAD系统中,并能够读写CAD数据中符合ISO 1101标注规范的PMI信息(Product and Manufacturing Information);

CAT商用软件基本上可以为尺寸工程提供设计和优化支持,但还缺乏面向分析支持的专家系统,不能很好地考虑制造工艺会产生的各种几何变形和干涉,仿真计算结果的精度也受到循环次数的影响(尤其对于精度要求高的机械运动副),因此在某种程度上限制了CAT软件在尺寸同步过程阶段的应用。

4 尺寸同步工程

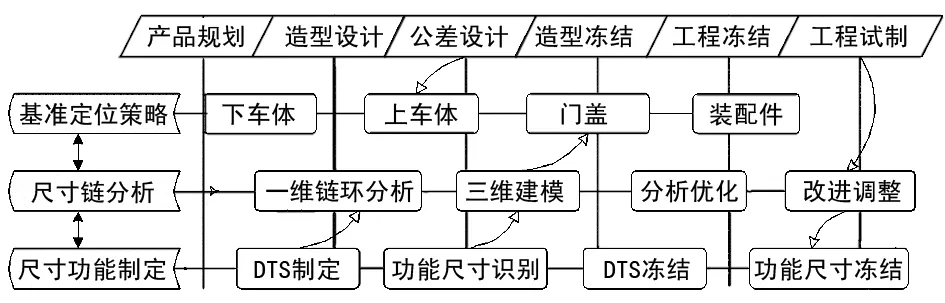

尺寸工程的设计全面考虑功能要求、设计结构和制造加工等约束,并且在同步工程的框架下牵头解决其中的尺寸可行性问题,目的是减少设计更改和生产成本、缩短生产启动周期、提高和改善整车质量和装配精度。故有必要在开始就建立一个跨部门的同步小组,由尺寸工程牵头,来自产品工程、造型设计和制造工程、质量工程4个专业部门的主管人员组成,以便对主要的输入物和交付物进行评审,并推进对应的风险评价和问题优先级的决策。同步小组应该在一个统一流程框架下工作,图2为适用于全新车型开发的尺寸同步工程的一个基本流程。可看出,尺寸工程开始于整车开发的概念规划阶段,随着造型设计和产品工程的成熟进行多次的验证分析,在工程冻结前完成大部分交付物包括整车目标定义、功能分析、零部件基准公差和功能尺寸的制定。根据实际制造部门的经验反馈,工程试制过程中会对前期的尺寸链和功能尺寸进行必要的调整。

图2 尺寸同步工程基本流程

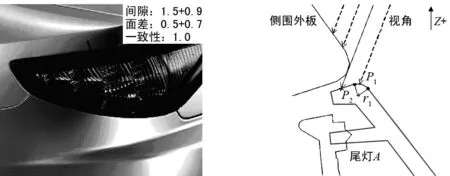

整车尺寸目标DTS(Dimensional Technical Specification)是车型的外观配合尺寸要求,根据车型的市场定位、项目投入、制造能力制定某车型的质量目标,量化车身、内外饰零部件之间的间隙、面差及其一致性、对称性、造型特征线的对齐甚至配合圆角的尺寸和公差要求。DTS是造型A面分缝线定义的依据,车身及内外饰综合匹配的尺寸质量标准,及整车奥迪特评审依据,是产品规划和工程设计阶段重要的技术文件。

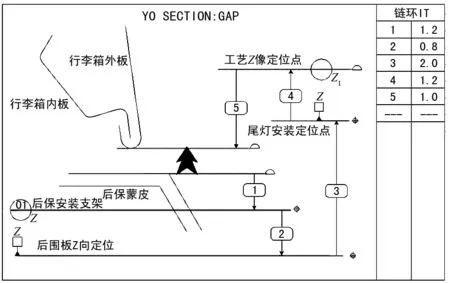

客户在车型选购的时候对外观配合的精度要求可以说愈加苛刻,很多公司在DTS设计方面还停留在公差分析层面,而DTS设计的最终目的则是实现整车最佳的外观感知质量,这对于尺寸设计而言是新的课题。目前造型设计阶段的虚拟评审只能评价理论状态下的外观感知质量,造型冻结前的全尺寸实物模型也无法体现制造匹配阶段的极端偏差状态。以图3侧围和尾灯的配合为例,假设客户以一个固定的视角沿此处缝隙观察的实车匹配情况,除了感知到间隙的大小、面差的高低外,还看到的是尾灯的边界p1p2的在长度和角度上的变化,而且注塑件尾灯壳体的圆角r1和冲压件侧围的圆角和r2,又存在约±0.2左右的尺寸公差,这些因素的综合很有可能导致客户对该缝隙的尺寸感知给一个缺陷的评价。也就是说,DTS的制定既需要评审造型A面和工程数据的和谐一致性,也需要考虑制造波动才能实现最优的设计,而当前如何在设计阶段考虑零件尺寸和装配的偏差对实车部件间搭接的协调性、特征线的连贯性和分缝合理性等感官因素进行评价还需要理论研究和计算机辅助工具的支持,尺寸同步工程小组需要一个有效的发布和评审平台。

图3 DTS定义与造型的感知评价

基准用来保证汽车零部件尺寸稳定性和零部件功能,在装配过程中它是误差传递和累积的中介,贯穿汽车设计和制造全过程。基准定位是零部件本身被最先定义的尺寸属性,且通常在较早期阶段从下车体件开始。对于需要限制6个自由度的刚性件通常都采用“3-2-1”的定位原则,而一般的薄板冲压件和大部分的塑料件则通常增加若干的辅助基准,因此整车上的基准普遍采用的是“N-2-1”的形式。基准目标通常选在稳定性好、精度有保证且局部刚度相对较高的位置,所有的方案都应该在尺寸同步工程小组内充分讨论,并且与模具、检具和夹具设计的定位甚至夹持点保持一致,避免基准转换导致的偏差累积。

公差是对零件尺寸、几何形状和位置公差的综合要求,它决定了制造环节中冲焊工艺设计、模具精度和成型方式,是供应商加工能力和整车厂制造能力的体现。好的产品图纸应该定义正确、合理的公差,福田乘用车研究院已经结合集团多年整车开发制造的经验和总结,建立起一套较完整的基础公差库,这套公差库上是保证在基准设计阶段就进行前期的DTS论证和后面的功能分析及尺寸链分析优化的关键。

功能尺寸分析和定义的是白车身总成上那些影响关键质量质量特性的尺寸和位置公差,涉及到装配尺寸、轮廓尺寸、密封间隙和运动间隙等。在制造过程中必须控制功能尺寸的波动并进行常规监控。功能尺寸的识别和分析通常在工程发布第一版车身数据时开始,在产品试制开始时面向下游部门发布,并且在试制甚至到后期匹配过程中进行必要的调整和优化。

上述工作进行到某种程度时三维尺寸链建模、分析的工作应即时开展。建模应该完全按照尺寸同步小组评定或拟定的装配顺序、基准定位约束和基础公差进行定义。模型一旦建立并调试通过,即应该将所有的DTS和功能尺寸对应的仿真分析结果进行初步分析和汇总,建立前十项风险问题推进机制,通过对比分析影响因子及其权重在CAT环境中对工艺、公差、采用不同的定位策略或对产品结构进行更改,一旦重新验证通过,则应即时地把具体的尺寸优化方案以产品更改单的正式形式提交给相关部门。

图4 行李箱盖与后保险杠间隙尺寸链示意图

在整个的过程中尺寸工程师应该建立唯一的问题清单,负责验证和推进各种解决方案,并且定期不定期地召开会议,向项目组合管理层汇报状态和进展。必要的时候随时通过尺寸分析报告、虚拟评审、局部实物模型进行问题或解决方案的展示。这样既可以降低项目的后期时间损失和不可预见风险费用,又可以使项目的参与人员对质量的实际预期有更精确的预判。

5 结 语

零部件的几何公差是影响和决定产品质量、成本和使用性能的关键因素,必须考虑到设计开发、销售和保修过程出现的问题,因此需要研究建立面向整车产品生命周期内的公差设计理论和技术体系。尺寸同步工程需要密切有效地协调设计、工艺、制造和各级供应商的工作,设计阶段的结构优化是一个复杂的任务。尺寸设计既要依靠工程师的经验来开展,也必须要借助CAT等手段来建立整车的尺寸可行性论证或评估体系。CAT软件只有提高建模的自动化程度,实现与CAD系统的无缝集成,并且在公差和优化模型中导入弹性变形甚至塑性变形的因素影响,才能对尺寸同步工程提供更佳的实用价值。

参考文献:

[1] Hwaiyu Geng, Manufacturing Engineering Handbook[M].New York: McGraw-Hill, 2004.

[2] GB/T 5847-2004.尺寸链计算方法[S].

[3] Parkinson D B. Assessment and Optimization of Dimensional Tolerances[J]. Computer Aided Design,1985, 17(4):191-199.

[4] Boon W.Shiu. Modeling of an Automotive Body Assembly System for Dimensional Control[J]. University of Michigan, 1996(18):178-180.

[5] Chase Kenneth W. Least Cost Tolerance Allocation for Mechanical Assemblies with Automated Process Selection[J]. Manufacturing Review,1990,3(1):49-59.

[6] Chase Kenneth W. Spencer P Magleby. A Comprehensive System for Computer-Aided Tolerance Analysis of 2-D and 3-D Mechanical Assemblies[C]. Proceedings of the 5th International Seminar on Computer-Aided Tolerancing, Toronto, Canada, April , 1997.

[7] Liu S. Charles, Hu S. Jack. Variation Simulation for Deformable Sheet Metal Assemblies Using Finite Element Methods[J]. Journal of Manufacturing Science and Engineering, 1997,119(3):112-115.

[8] Nied H A. The Finite Element Modeling of the Residence Spot Welding process[J]. Welding Journal,1984,63(4):123-132.

[9] 林忠钦,胡 敏.轿车白车身点焊装配过程有限元分析[J].焊接学报,2001,22(1):36-40.

[10] Ceglarek D, Shi J. Design Evaluation of Sheet Metal Joints for Dimensional Integrity[J]. Transactions of the ASME,1998(120):452-460.

[11] 杨建国. 可装配性设计——现代设计方法[M].上海: 中国纺织大学出版社,1999.