多晶硅生产副产物SiCl4合成高纯石英玻璃的方法

袁克文

(上海棱光实业股份有限公司,上海 200241)

0 前 言

近年来,随着国内多晶硅产量的不断扩大,多晶硅生产的副产物四氯化硅(SiCl4)消化处理问题日益突出.根据我国目前多晶硅的生产技术水平,每生产1 t多晶硅将平均产生10 t左右的SiCl4.2010年我国多晶硅产量为4.5万t[1],每年需要处理的副产物SiCl4已达45万t.SiCl4是一种易挥发强酸性腐蚀液体,遇潮湿空气即水解成二氧化硅(SiO2)和氯化氢(HCl),如不进行妥善处理会造成环境污染,严重制约企业的生产和发展.因此,研究和开发SiCl4的综合利用技术日益受到重视.

目前,综合利用SiCl4的途径一是采用SiCl4氢化还原技术,将SiCl4还原成三氯氢硅(SiHCl3),重新用于多晶硅生产,实现物料循环回收利用;二是开发气相SiO2(俗称白碳黑)[2]、有机硅、高纯石英玻璃等以SiCl4为原料的产品生产技术,综合利用资源,增效减排.以SiCl4为原料,采用化学汽相沉积工艺制造的高纯合成石英玻璃,在可见光至远紫外光光谱区域内具有优异的透射性能,产品用途广泛,需求量较大,具有实现工业化生产的条件,可以成为多晶硅生产副产物SiCl4综合利用的又一有效途径.

1 SiCl4的来源及提纯

西门子法是目前多晶硅生产的主流技术,其主要生产过程是:在1 080~1 200 ℃高温条件下,利用高纯SiHCl3和H2进行还原反应制得多晶硅.

在多晶硅还原炉内,除了氢还原反应外,还有热分解[3]等其他副反应:

SiHCl3+H2= Si+3HCl 氢还原

4SiHCl3= Si+3SiCl4+2H2热分解

SiCl4+2H2= Si+4HCl

SiHCl3+H2= SiH2Cl2+HCl

SiH2Cl2=Si+2HCl

在实际生产过程中,SiHCl3和H2混合气通过还原炉,一次反应转化率较低,只有20%~30%,在尾气中含有大量的未反应原料SiHCl3和H2,以及反应后生成的HCl、氯硅烷(SiCl4、SiH2Cl2)等化合物.尾气经冷凝后,冷凝液中各种成分的质量分数如下:SiCl4为32.98%、SiHCl3为61.55%、SiH2Cl2为4.78%、HCl为0.64%,见表1;同时,尾气冷凝液中含有各种痕量金属杂质,见表2.这些杂质以金属卤化物形式存在.尾气冷凝液中的SiCl4可经氢化反应,转换成SiHCl3再用于多晶硅生产,也可用于高纯合成石英玻璃等产品生产.

表1 各种成分化合物的质量分数Tab.1 The mass percent of chemical compound (质量分数/%)

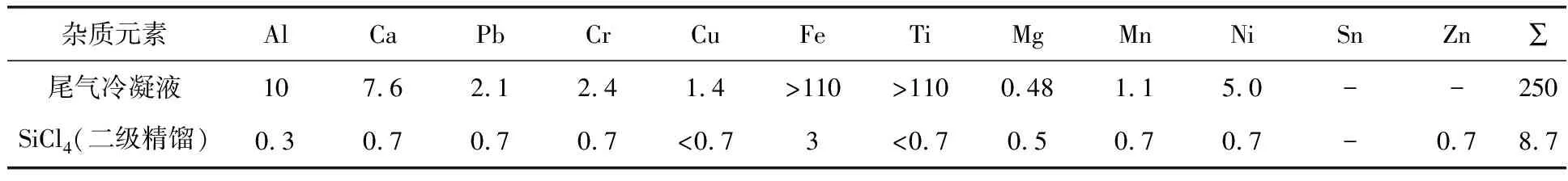

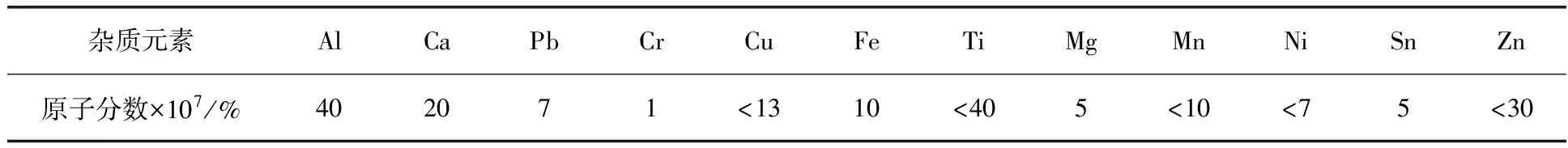

表2 尾气冷凝液中含有的痕量杂质Tab.2 Trace impurity elements in off-gas condensate (原子分数×107/%)

为提高高纯石英玻璃在紫外光谱区域的透射性能,所用SiCl4原料金属杂质原子分数总量要求<1×10-4%,同时为了保证在生产过程中对原料汽化量的恒定控制,要求原料中SiCl4的质量分数>98%.在尾气冷凝液中,痕量金属杂质原子分数总量<1×10-4%,符合高纯石英玻璃的生产要求.但由于尾气冷凝液中SiCl4的质量分数只有33%左右,且沸点相对较高,须通过一级精馏提纯去除SiHCl3和SiH2Cl2等低沸物.一级精馏后,金属杂质会富集于SiCl4中,通过二级精馏措施去除金属杂质.

经二级精馏后,SiCl4的质量分数由原来的32.98%提高到了98.57%,见表1.Al、Ca、Pb、Cr、Cu、Fe、Ti、Mg、Mn、Ni、Sn和Zn等所测十二种痕量杂质原子分数总量由原来的2.5×10-5%下降到了8.7×10-7%,见表2.

2 高纯合成石英玻璃制造方法

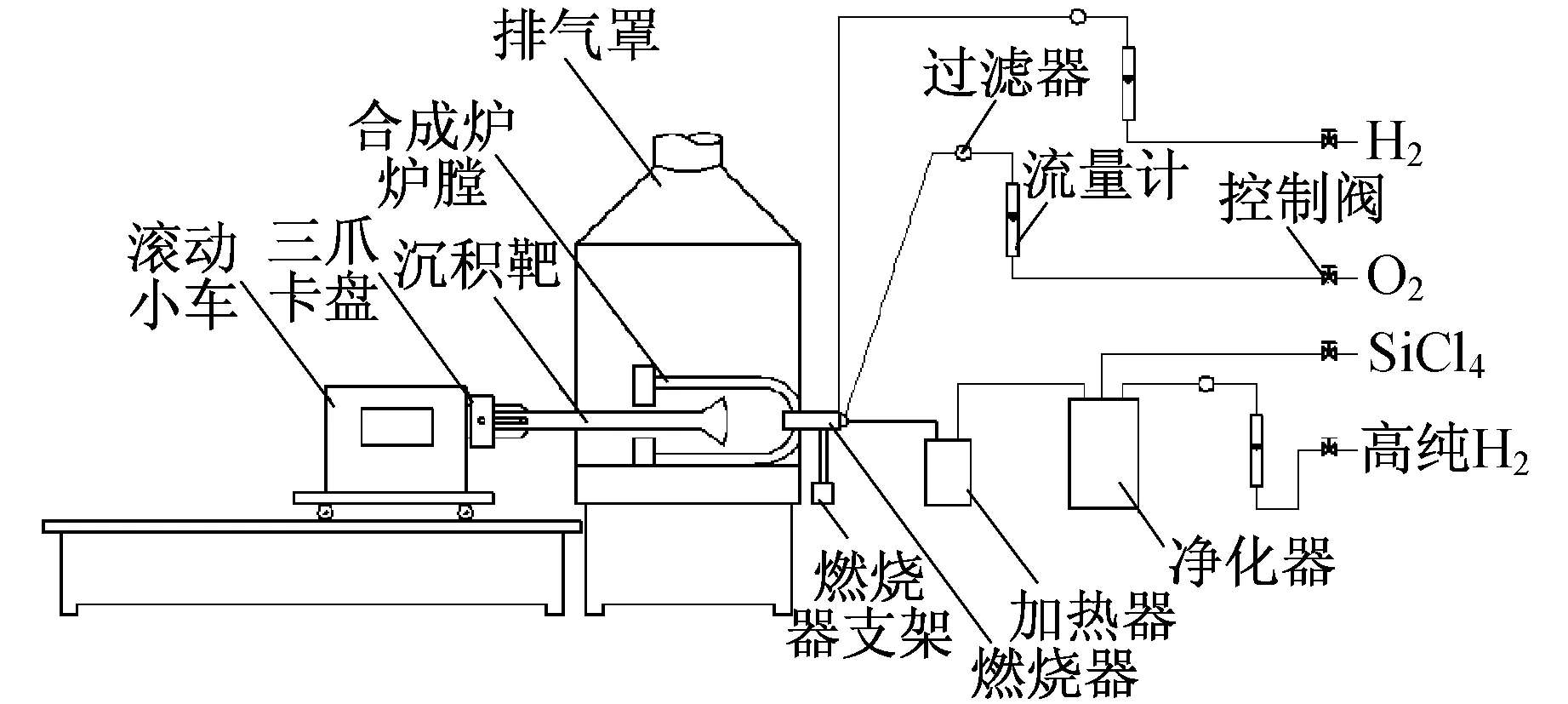

高纯合成石英玻璃采用化学汽相沉积(CVD)法制造,其工艺和设备如图1(见下页)所示.精馏提纯后的高纯SiCl4在汽化器内加热挥发,经由高纯氢携带,再经加热器加热后送至燃烧器中心的供料管,在燃烧器的出口处与氢氧焰反应,在1 500 ℃条件下生成玻璃态的SiO2,沉积在沉积靶面上,其反应式如下:

SiCl4+2H2+O2= SiO2(玻璃态)+4HCl

生产工艺参数如下:

燃烧氢:压力1.2~1.3 kg/cm2,流量24~30

图1 卧式汽相沉积反应炉系统Fig.1 Horizontal reactor system for CVD

m3/h,纯度>99.8%

燃烧氧:压力8.0 kg/cm2,流量 7~8 m3/h,纯度> 99.8%

载料氢:压力0.3~0.6 kg/cm2,流量0.6~1.0 l/h,氧含量<5×10-4%,露点-50 ℃

沉积靶距:250~300 mm

燃烧器位角:10°~15°

SiCl4汽化温度:42±1 ℃

SiCl4汽化量:170~680 ml/h

料面温度:1 500±20 ℃

沉积靶转速:15~20 r/min

沉积速率:40~160 g/h

累计沉积时间:98 h

退车速率:根据沉积速率和碇体直径要求确定.

采用上述工艺和设备,可生产出规格为φ160 mm×265 mm的高纯石英玻璃碇,重量为11.76 kg,SiCl4消耗量为70.56 kg,SiCl4与SiO2料比为6∶1.

3 影响高纯合成石英玻璃品质因素分析

3.1 透射率

3.1.1 羟基含量对红外透射性能的影响

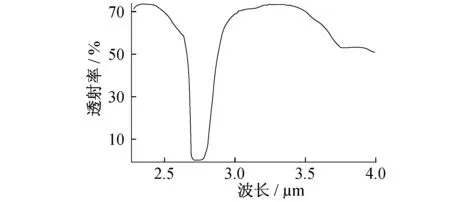

CVD法采用氢氧火焰熔制高纯石英玻璃,石英玻璃中羟基含量较高,约为1.087×10-1%,在波长为2.73 μm处有强烈的吸收峰,见图2.

3.1.2 痕量杂质对紫外透射性能的影响

在石英玻璃中,金属杂质会产生比Si-O-Si键弱的Si-O-R键,使氧离子上的价电子静电位能下降,导致紫外吸收极限向长波移动,并使在紫外光谱区域的透射率下降.所以,金属杂质对石英玻璃的紫外透射性能有很大影响,特别是Fe和Ti等过渡金属杂质.

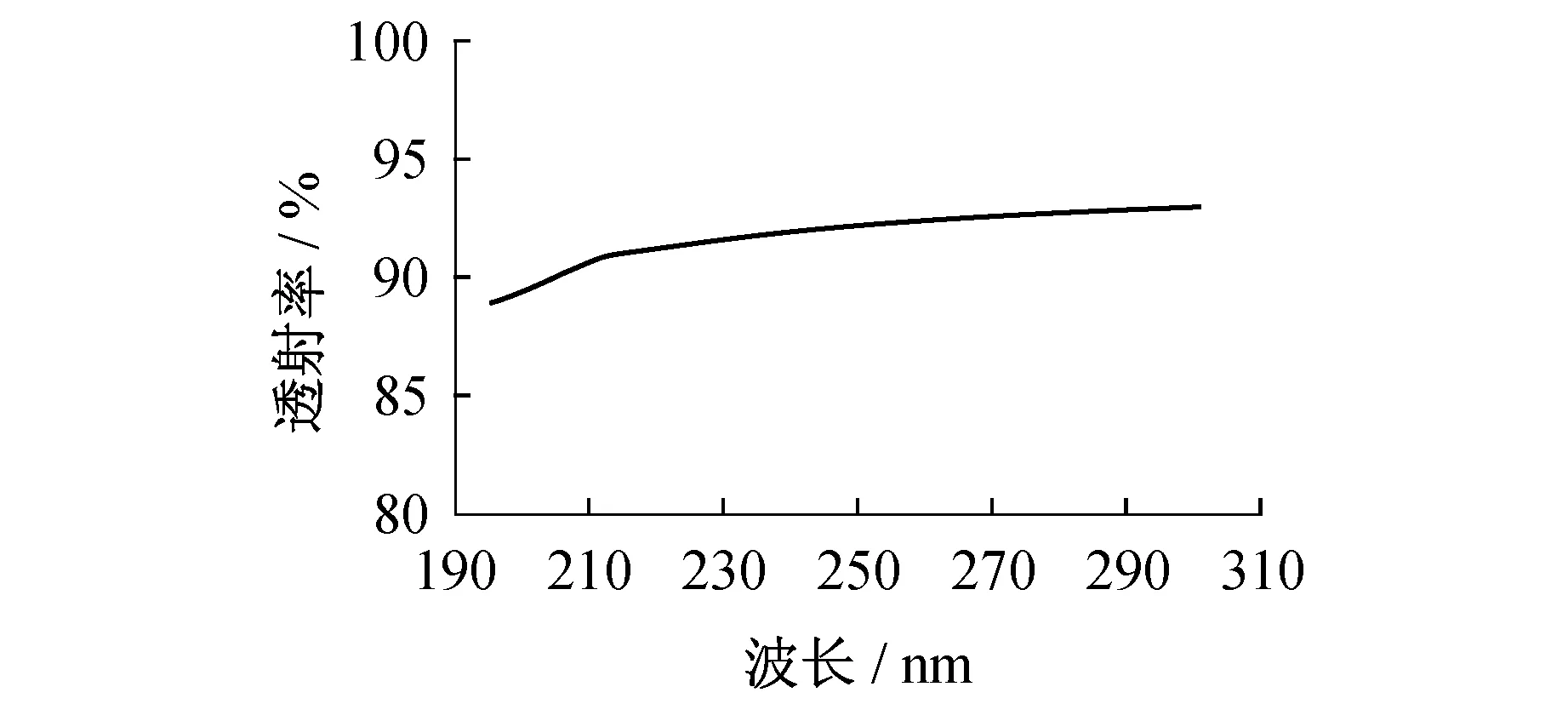

以分离提纯后的多晶硅生产副产物SiCl4为原料,用CVD法合成高纯石英玻璃,其12种元素的杂质原子分数可<1×10-4%,见表3.紫外光谱透射率可达到89.0%~93.1%,如图3所示,产品性能优异.

图2 高纯合成石英玻璃红外透射率(样品厚度10 mm)

图3 高纯合成石英玻璃紫外透射率(样品厚度10 mm)

表3 高纯合成石英玻璃痕量杂质

3.2 光学均匀性

光学均匀性是光学玻璃的一项重要指标,光学均匀性差的材料会使光学零件中各点光程不一样,从而引入附加光程差,损害光学零件及光学系统的成像质量.CVD法合成高纯石英玻璃,其材料光学均匀性可以达到AA级,即折射率误差Δn=0.5×10-6,但生产控制要求较高,必须确保生产过程中各项工艺参数的稳定.合成石英玻璃折射率不均匀性除了制造过程中的“热历史”形成的物理差异外,还与玻璃中的羟基分布有关,物理差异可以通过精密退火过程消除,而因羟基分布所引起的材料折射率变化精密退火过程很难消除.

合成石英玻璃中羟基分布的特点取决于所制块体的尺寸和炉体空间大气中水蒸汽和氢气的分压,这与熔制过程中的温度或温度场变化有密切的联系.在不同温度和温度场下沉积的SiO2玻璃折射率有微小的差别,从而造成折射率不均匀.引起熔制温度和温度场变化的因素有很多,首先是燃烧氢气和氧气压力的波动,导致气体流量的变化,引起熔制温度变化;其次载料氢气的流量、汽化温度等会引起SiCl4汽化量发生变化,不能保持恒定,同样会引起熔制温度发生变化;另外,CVD法合成的高纯石英玻璃,氢氧火焰直接与沉积面接触,随着SiO2沉积,如没有及时退车调整沉积靶距或调整距离与沉积速率不匹配,都会引起熔制温度和温度场发生变化.这些因素都会引起材料的光学不均匀性,因此在生产中必须加以严格控制.

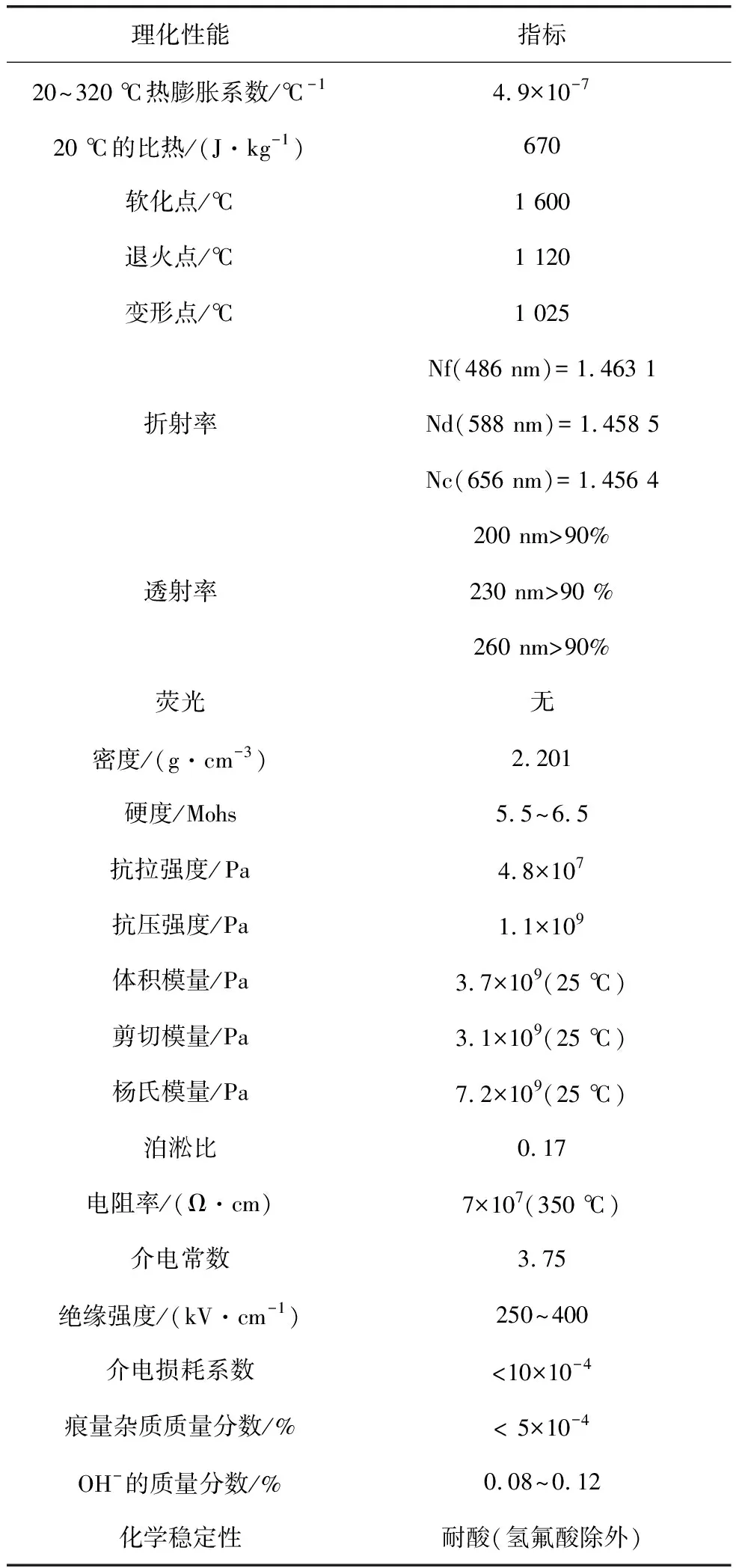

4 高纯合成石英玻璃理化性能及应用

4.1 理化性能

石英玻璃是SiO2单一成分的玻璃[4],具有[SiO4]四面体结构,其Si-O化学键的键强很大,结构紧密,因此具有机械强度高、耐热性能好、热膨胀系数小、化学性能稳定、粘度大、软化点高和导电率、介电损失小等特点.而采用CVD工艺制造的高纯合成石英玻璃,以精馏提纯后的高纯SiCl4为原料,在1 500 ℃氢氧焰下熔制而成,SiO2的质量分数可达99.999%以上,其紫外光谱透射率和抗辐照性能要远远高于普通石英玻璃.高纯石英玻璃的理化性能见表4.

表4 高纯合成石英玻璃理化性能指标Tab.4 The physical and chemical properties index of high purity synthetic fused silica

4.2 应用简介

高纯合成石英玻璃具优异的理化性能,特别是在远紫外光谱透射率、抗热冲击性能和抗辐照能力方面极为突出,因此在微电子、光电子、精密光学、航天、核技术和兵器等尖端技术领域有着广泛的应用,见表5(见下页).

5 结 论

(1) 多晶硅生产尾气冷凝液中SiCl4约占33%,痕量杂质少,可以通过简单的二级精馏工艺将SiCl4从尾气冷凝液中分离出来,分离出来的SiCl4痕量杂质原子分数总量远<1×10-4%,是生产合成高纯石英玻璃的优质原料,可有效避免金属杂质,特别是Fe、Ti等过渡金属杂质对合成石英玻璃的紫外透射性能影响.

(2) 利用多晶硅生产副产物SiCl4合成高纯石英玻璃,生产1 t高纯合成石英玻璃消耗约6 t SiCl4.这种资源综合利用,多晶硅与高纯合成光学石英玻璃联动生产,可部分解决多晶硅生产副产物SiCl4的出路问题,达到了多晶硅生产企业节能减排的效果,具有经济和环保双重效益.

(3) 高纯合成石英玻璃具有优异的理化性能,特别是在紫外光谱透射率,抗热冲击性能和抗辐照能力方面性能极为突出,因此在微电子、光电子、精密光学、航天、核技术和兵器等尖端技术领域有着广泛的应用.

参考文献:

[1] 鲁瑾,李清岩.光伏市场迅速扩大下的我国2010年多晶硅产业[J].电子信息材料,2011,21(1):4-9.

[2] 钱伯章.气相法白炭黑的生产现状及发展前景[J].橡胶科技市场,2006(19):11-13.

[3] 梁骏吾.电子级多晶硅的生产工艺[J].中国工程科学,2002,2(12):34-39.

[4] 西北轻工业学院.玻璃工艺学[M].北京:中国轻工业出版社,2006.