面向汽车驱动桥壳半轴套管再制造的电刷镀技术研究*

王玉琳,沈晔超,宋守许

(合肥工业大学 机械与汽车工程学院,合肥 230009)

0 引言

汽车驱动桥壳是基础件,在汽车使用一段时间后,桥壳半轴套管的油封和轴承颈等配合面会出现磨损超差等失效形式[1]。传统的镶套修复工艺较为繁琐,目前已经较少使用。电刷镀是用电解技术在工件表面获得镀层的方法,所得镀层能够强化、提高工件的表面性能,改变工件尺寸,改善机械配合,修复因超差或磨损而报废的工件[2]。近年来,国内外许多学者对不同电刷镀工艺下的镀层组织和性能进行了大量研究。文献[3-6]采用扫描电镜EDS 和X 射线衍射技术分析了镀层的表面形貌、力学性能和组织结构;文献[7-9]采用摩擦磨损试验机、能谱仪和显微硬度计研究了镀层的减摩润滑机理和耐腐蚀冲蚀性能;文献[10-12]通过原子力显微镜和X射线荧光分析等方法,得出了沉积温度、镀液PH 值、电流密度等工艺参数对镀层结晶大小、表面形态性质、最大可镀厚度和电流效率的影响规律。但目前针对汽车驱动桥壳半轴套管再制造的电刷镀技术研究还很少。

用于再制造的电刷镀研究与镀层性能研究有所不同,需要在满足修复镀层性能的同时综合考虑刷镀工艺的经济性、绿色性和高效性。根据汽车驱动桥壳半轴套管的磨损失效形式,以半轴套管40Mn 毛坯为基体,采用直流和脉冲两种不同电刷镀工艺制备电刷镀修复层。通过实验分析电刷镀效率和镀层质量在不同工艺条件下的变化规律,得出最合适用于汽车驱动桥壳半轴套管再制造的电刷镀工艺参数,为汽车驱动桥壳半轴套管表面擦伤和腐蚀磨损的再制造提供了技术依据。

1 半轴套管损伤概况及镀液选择

汽车驱动桥壳在工作中由于油质污染、磨粒磨损、轴承及油封拆卸等原因,半轴套管油封处和内、外轴承配合面会产生局部轴向磨损和浅拉伤,从而造成配合的失效。虽然复合纳米新型镀液具有提高镀层硬度、细化镀层晶粒等优点,但价格昂贵,综合考虑再制造的经济性,选用特殊镍作为底层,碱铜作为夹心层,快速镍作为工作层进行电刷镀再制造实验。

2 实验设备及方法

2.1 实验材料及设备

实验基体为40Mn 钢半轴套管,刷镀部位尺寸φ69mm×59mm。电刷镀设备为NBD-150 逆变脉冲电源,可以方便地实现不同电源占空比下的脉冲电刷镀和直流电刷镀工艺。通过刷镀电源自带的安培小时计功能,可利用计算公式:Q =C ×S ×δ(Q—电刷镀消耗的电量,C—镀液的耗电系数,S—刷镀面积,δ—镀层厚度)间接控制镀层的厚度。采用车床CQ6128A 并加装EURA F1500—G Series 变频器,使车床可以实现20 ~240r/min 范围内的无级调速,满足了不同电刷镀工艺条件下的线速度要求。

2.2 刷镀前处理

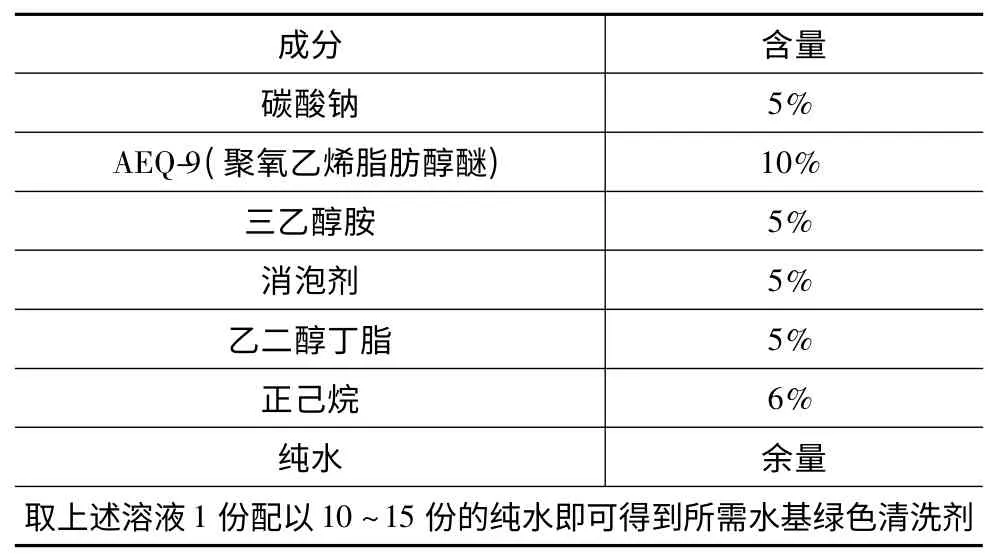

良好的刷镀前处理是获得合格结合力的保证。受损后的半轴套管表面会出现划痕和擦伤,造成待镀表面的不平整。首先依次采用60#和180#的砂带打磨去除半轴套管表面疲劳受损层。结合废旧半轴套管的油污构成,自行配制含有非离子表面活性剂但不含有P的水基绿色清洗剂,利用JK-250DB 超声波清洗机配合所配清洗剂,在60-70℃下清洗3min,并用无水乙醇擦拭清洗后的待测面,即可高效、绿色、经济地去除半轴套管上夹杂着大量灰尘的齿轮油和润滑油。自配水基绿色清洗剂的成分如表1 所示。

表1 自配水基绿色清洗剂成分

2.3 镀层工艺性能测试

为了研究最适合用于汽车驱动桥壳半轴套管再制造的电刷镀工艺参数,首先测出各种电刷镀工艺条件下的镀层沉积速度及最大可镀厚度,再利用线切割将半轴套管上的刷镀区域制成2cm×2cm×1cm的试样,检验各镀层的结合力是否可靠。选用显微硬度计测试各镀层的显微硬度,利用JSM-6490LV 扫描电子显微镜进行各镀层的表面形貌观测和能谱分析,采用D/MAX2500V X 射线衍射仪进行X 射线衍射物相分析,分析镀层组成元素、判断镀层孔隙率,并根据Scherrer 方程[13]计算镀层晶粒大小:

式中:D 为垂直于反射晶面方向的晶粒尺寸;β 为衍射谱线在强度峰值一半处的宽度,即半高宽;λ 为所用X 射线的波长;θ 为λ 射线与某一组晶面之间所成的布拉格角;K 为与晶粒形状有关的一个常数,这里取K=0.89。

3 实验结果及分析

3.1 镀层结合力

镀层的结合力是评定使用性能的最重要指标,如果结合力的测试不合格,即使其它性能再优越,该镀层也无使用价值。采用锉削法检测镀层结合强度,将试样夹在台钳上,用一种粗齿扁锉由基体横截面向镀层方向锉,锉刀与镀层表面大约成45°角。

实验结果表明:当镀层厚度较小时,直流和脉冲电刷镀层均未发现起皮和剥落现象;当镀层厚度超过0.2mm 时,由于直流电刷镀过程中张力过大,将导致镀层裂纹的出现,龟裂严重,刀锉处镀层起皮脱落,结合力差。脉冲电刷镀刀锉处镀层粉状碎落,未见脱落现象,依然保持了较高的结合强度,说明一定占空比下的脉冲电源可以获得明显大于直流电源的最大可镀厚度,在镀层较厚时,其结合力也更为可靠。

由于脉冲电刷镀有助于改进镀层性能,从而获得镀层与基体间更为可靠的结合强度,增加镀层最大可镀厚度,在实际电刷镀再制造过程中刷镀电源的占空比不宜取的过大。

3.2 电刷镀沉积速度

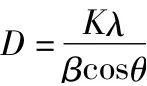

电刷镀层由底层特殊镍、夹心层碱铜和工作层快速镍组成,因为特殊镍镀层厚度很薄,所以其沉积速度对电刷镀工艺总效率影响不大。保持刷镀电源频率1000Hz 不变,分析不同刷镀电源占空比对夹心层碱铜和工作层快速镍镀层沉积速度的影响,结果如图1 所示。

图1 中a、b 曲线分别为镀层实际沉积速度的连接折线及对应的二次多项式拟合曲线。从图中可以看出:随着刷镀电源占空比的不断降低,镀层沉积速度呈明显下降趋势。以快速镍为例,当占空比降至60%时,其镀层沉积速度仅为直流电源下的34.035%,而当占空比降至40%时,镀层沉积速度仅为直流电源下的3.909%。过低的刷镀电源占空比会导致镀层沉积速度的急剧下降,从而大大降低再制造的效率。因此,实际汽车驱动桥壳半轴套管电刷镀再制造的过程中,刷镀电源的占空比也不宜取的过小。

图1 刷镀电源占空比对镀层沉积速度的影响

从上述两组实验中可以看出,刷镀电源占空比取的较大,可以提高镀层沉积速度,但是过大的刷镀电源占空比,也会导致镀层最大可镀厚度的减小和镀层结合力的下降。为了在保证电刷镀修复层性能的同时尽可能获取较高的再制造效率,分析对比直流和脉冲两种不同的电刷镀工艺在半轴套管再制造中的优劣。由于脉冲电源占空比取的太小会导致电刷镀效率过低,从而失去实际应用价值;刷镀电源占空比取的太大,电刷镀工艺又近似于直流电刷镀。通过实验发现,70%左右的刷镀电源占空比可以获得较好的镀层结合力,同时镀层沉积速度也不至于降得过低,因此制备70%脉冲电刷镀和直流电刷镀层,测试不同电刷镀工艺条件下的镀层性能。

3.3 镀层硬度

硬度是决定半轴套管磨损性的重要指标。轴颈与轴承内孔之间的摩擦力直接作用于修复层表面,为了对电刷镀层的硬度进行评价,分别测试直流、70%脉冲刷镀的镀层及基体硬度,进行对比,实验结果如图2 所示。

从图2 中可以看出,调质态40Mn 基体硬度为268HV,直流电刷镀层硬度为414HV,脉冲电刷镀层的硬度高于直流电刷镀层,70%占空比下镀层硬度达到459HV,比直流电刷镀层硬度提高了10.9%。直流、脉冲电刷镀层硬度均明显高于基体硬度,从再制造修复层的硬度分析,直流和脉冲电刷镀都能够满足汽车驱动桥壳半轴套管再制造的硬度要求。

图2 不同刷镀工艺条件下镀层和基体的硬度

3.4 宏观形貌

垂直观测电刷镀层上表面,快速镍的顶视形貌为随着厚度增加而加剧的球状微凸体。未经机械加工时,直流电刷镀层表面粗糙、半光亮,呈现出不同程度的凹凸不平。脉冲电刷镀层平整、细致,具有较高的光洁度和致密度,呈银灰色,色泽均匀,光亮如镜。从宏观上观察,脉冲电刷镀明显降低了镀层表面的粗糙度,所得镀层表面质量优于直流电刷镀工艺。

3.5 扫描电镜观测及能谱分析

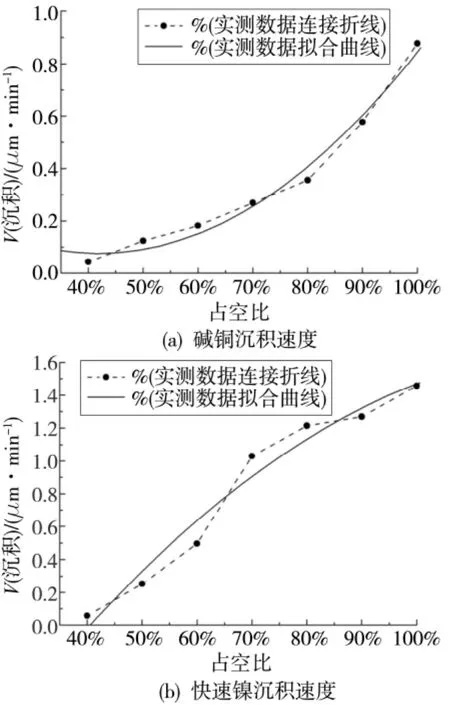

图3 为不同工艺条件下所制备的快速镍镀层表面SEM 形貌。

图3 不同工艺条件下的镀层表面SEM 形貌

图3 中,a ~c 表示直流电刷镀层的表面形貌,d~f 表示70%脉冲电刷镀层的表面形貌。可以看出,镀层表面由许多细小的胞状晶组成的“菜花状”晶粒团堆积而成,直流电刷镀层表面较为粗糙。由于脉冲电源电沉积间歇进行,镀液中的金属离子在阴极上间歇沉积,同时脉冲电流能增强阴极极化作用,有效地提高阴极过电位,降低浓差极化现象,因而脉冲电刷镀所得镀层较为平整。

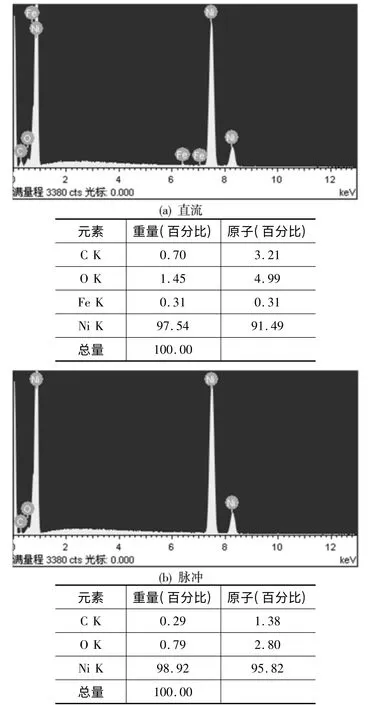

图4 为不同工艺条件下所制备的快速镍镀层表面能谱分析。

图4 不同工艺条件下镀层表面能谱分析

从图4 可以看出,镀层表面主要由Ni 元素组成,其原子百分比达90%以上。直流电刷镀条件下镀层表面含碳量明显高于脉冲电刷镀条件下。这是由于随着刷镀电源占空比的升高,石墨阳极发热程度不断上升,直流电刷镀条件下电源连续工作,石墨阳极电刷镀液处于高温甚至沸腾状态。在96℃以上高温下进行刷镀会大大降低镀液的稳定性,使镀液质量下降。随着温度的升高,金属离子由于热运动产生的扩散速率大大增加,加快了金属离子脱水过程,增强了金属离子和阴极表面的活性,降低了电极极化作用,使生长的镀层结晶粗大而松软。直流电源电流密度大,阳极温度高,长时间连续工作,加剧了石墨阳极的腐蚀,导致石墨以碳黑的形式从阳极包套渗出,镀层表面碳元素上升,从而污染镀层。过高的镀液温度还会加速阳极包套的磨损,增加包套的更换频率,降低了半轴套管电刷镀再制造的实际工作效率。直流电刷镀条件下基体元素Fe 的出现,说明由于受到直流电刷镀工艺特点的限制,不可避免地造成镀层表面孔隙的产生。

实验结果表明:采用70%左右的脉冲电刷镀所得镀层光亮平整,同时能够有效地降低石墨阳极的腐蚀速度和更换包套的频率,减少镀层表面孔隙等刷镀缺陷的存在。

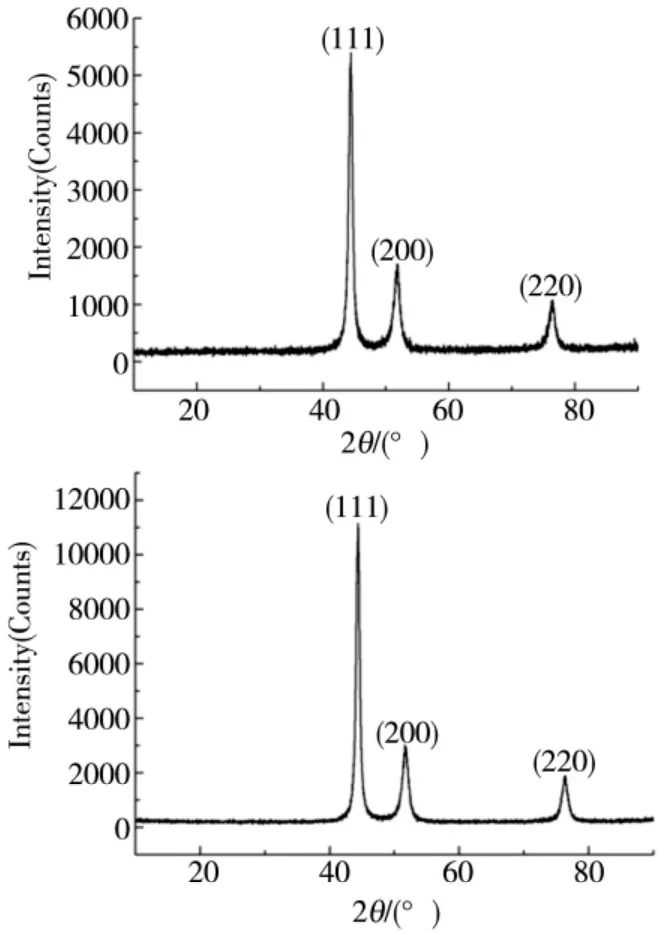

3.6 X 射线衍射分析

图5 表示在直流和脉冲刷镀条件下,工作层快速镍的X 射线衍射分析图谱。

图5 不同工艺条件下镀层的X 射线衍射图谱

对所得镀层XRD 图谱进行物相分析,发现镀层组织主要以面心立方晶格为主的Ni 的固溶体。取(111)面的衍射峰宽度β,利用2.3 中的Scherrer 方程计算得到直流电刷镀层的晶粒尺寸为23nm,而70%脉冲电刷镀层晶粒尺寸则减小到15nm,说明脉冲换向电流对抑制晶粒长大,减小晶粒尺寸起到了比较明显的作用。脉冲电刷镀条件下晶核的生长受到阻碍,从而促进了晶粒的细化和镀层致密程度的增加。由于脉冲电源改善了镀层的质量,细化了晶粒,提高了表面致密程度,从而减小了粘着磨损中微凸体的接触应力,增加了镀层抗粘着磨损的能力,使得脉冲电刷镀起到了细晶强化的作用。

4 半轴套管再制造实例

某厂家的汽车驱动桥壳半轴套管,在使用一段时间后,由于工作中油质污染等原因,半轴套管表面会产生浅拉伤和腐蚀磨损。为了恢复磨损表面,达到设计要求,首先打磨去除磨损表面的疲劳层,对待刷镀区域进行超声波清洗,乙醇擦拭,并贴胶带保护非待镀表面。最后在待刷镀区域施镀,通过安培小时计控制镀层厚度达到并超过最小机加工余量,对所得镀层进行磨削,去除表面不平整部分,同时达到设计尺寸。通过实例验证和宏观尺寸测量,70%脉冲电刷镀层厚度可以达到φ1.0mm,净修复厚度可以达到φ0.7mm。

5 结论

通过上述一系列实验,研究了汽车驱动桥壳半轴套管表面再制造的电刷镀修复层,在不同工艺条件下的镀层结合力、沉积速度以及镀层硬度,并对不同工艺条件下的镀层进行了能谱分析和XRD 测试,同时观测了镀层的表面形貌。

得出如下结论:

(1)综合考虑不同工艺条件下的镀层沉积速度和镀层质量,电源占空比为70%左右的脉冲电刷镀,最适于汽车驱动桥壳半轴套管的再制造。

(2)脉冲电源比直流电源获得的镀层表面更加平整,晶粒更为细小,所得镀层质量优于直流电源。

(3)镀层沉积速度会随着刷镀电源占空比的升高而加快,但是过大的占空比将导致镀层质量的下降和镀笔阳极磨损的加剧,过小的占空比由于沉积速度过低又将失去实际应用价值。

(4)直流和脉冲电刷镀层硬度均高于基体,但脉冲电刷镀可以获得更大的镀层表面维氏硬度。

(5)70%电源占空比的脉冲电刷镀,净修复厚度可以达到φ0.7mm。

[1]刘毅. 东风EQ140 汽车后桥壳的修复工艺[J]. 汽车技术,1993(1):43-47.

[2]宾胜武. 刷镀技术[M]. 北京:化学工业出版社,2003.

[3]周仕勇,沈承金,史强,等. 纳米TiO-2-Ni 基镀层的电刷镀沉积行为研究[J]. 功能材料,2011,42(S2):251-255.

[4]李志明,钱士强,王伟,等. 热处理温度对电刷镀Ni-P 镀层组织的影响[J]. 金属学报,2010,46(7):867-872.

[5]Molloy D A,Malinov S,McNally T,et al. Thermal study of selectively plated nickel sulfamate coatings[J]. Progress in Organic Coatings,2011,70(4):330-335.

[6]Ashok K,Selvan G,Kumar V Senthil,et al. Effects of deposition temperature on materials properties of magnetron sputtered titanium nitride coatings on mild steel substrates with Ni interlayer[J]. Surface Engineering,2010,26(8):555-561.

[7]马国政,徐滨士,王海斗,等. 电刷镀In/Ni 组合镀层的真空摩擦学性能研究[J]. 材料工程,2010(12):66-71.

[8]徐江,卓城之,韩德忠,等. 纳米颗粒增强Ni 基复合镀渗层的腐蚀与冲蚀性能研究[J]. 稀有金属材料与工程,2010,39(2):318-324.

[9]董世运,张晓东,王志坚,等. 铸铁表面电刷镀/激光熔覆复合涂层制备与性能评价[J]. 材料工程,2011(7):39-43.

[10]Rajasekaran N,Mohan S. Effect of bath temperature on corrosion resistance and structure of Cu-Ni alloy electrodeposited by brush plating method[J]. Transactions of the Institute of Metal Finishing,2011,89(2):83-88.

[11]Mohan S,Rajasekaran N. Influence of electrolyte pH on composition,corrosion properties and surface morphology of electrodeposited Cu-Ni alloy[J]. Surface Engineering,2011,27(7):519-523.

[12]Saravanan G,Mohan S. Structure current efficiency and corrosion properties of brush electrodeposited (BED)Cr from Cr(III)dimethyl formamide (DMF)-bath[J]. Journal of Applied Electrochemistry,2010,40(1):1-6.

[13]Goncalves N S,Carvalho J A,Lima Z M,et al. Size-strain study of NiO nanoparticles by X-ray powder diffraction line broadening[J]. Materials Letters,2012,72:36-38.

——对2018年广州市一道中考题的研究