某煤化工项目费托反应器基础大体积混凝土施工

□□

(山西潞安煤基清洁能源有限责任公司,山西 长治 046000)

引言

某煤化工油化电热一体化油品合成项目,设计年综合生产能力为180万t。该工程费托反应器基础分为两部分,下部为钢筋混凝土筏板基础,长48.2 m,宽30.4 m,厚度3 m;上部为两个Φ12 m圆形基础,高度2 m,用于支撑反应器罐体。费托反应器厂房采用钢筋混凝土框架结构,主体总高度达50 m。基础处理采用混凝土灌注桩,设计垫层混凝土强度等级为C15,基础混凝土强度等级为C35,混凝土浇筑量共4 850 m3,属于大体积混凝土施工。根据业主的要求,基础总体施工时间为2013年6月20日至7月31日。本文结合该工程的实践,就大体积混凝土施工中的材料、配合比设计、混凝土浇捣工艺、温度控制、养护措施等关键技术进行探讨,供参考。

1 材料要求及配合比设计

1.1 材料要求

(1)水泥:选用潞城卓越P·S 42.5水泥,水泥的碱含量控制在3.0 kg/m3以下,氯离子含量控制在0.15%以内,其3 d水化热≯240 kJ/kg,7 d水化热≯270 kJ/kg。水泥的其他性能指标应符合设计要求及GB 175—2007《通用硅酸盐水泥》的规定。根据试配,严格控制水泥用量,同时要求水泥有专库储存,贮存期不少于14 d,以保证水泥的安定性。

(2)外加剂:选用SF-2型高效泵送减水剂。在进行试配前,必须先检测其减水率、相容性、缓凝时间以及对强度的影响情况等,以便有效地降低水化热,调整水化热的峰值时间,防止裂缝发生,提高抗渗性。其性能指标应符合GB 8076—2008《混凝土外加剂》的要求。

(3)掺合料:采用粉煤灰和磨细高炉矿渣粉,掺量为30%~40%,质量要求为Ⅰ级,粉煤灰的性能指标应符合GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》的要求。利用粉煤灰的形态效应、微集料效应和活性效应,降低单位用水量,改善混凝土和易性,减少泌水离析现象。同时可减少水泥用量,降低水化热,改变混凝土的孔结构,提高混凝土的密实度,增强其抗硫酸盐侵蚀性及抗碱-集料反应性能。

(4)骨料:采用碎石,5~25 mm连续级配,累计筛余量为:20~25 mm,30%;10~20 mm,80%;5~10 mm,95%。石子的含泥量控制在1%以下,其性能指标应符合GB/T 14685—2011《建设用卵石、碎石》的要求。

(5)砂:选用中砂,细度模数在2.8~3.5之间,含泥量控制在3%以下。砂的其他性能指标应符合GB/T 14684—2011《建设用砂》的要求。

砂石及水泥等材料应在搅拌站搭设遮阳棚,避免在阳光下暴晒,混凝土搅拌用水应尽可能采用温度较低的地下水,以降低混凝土的搅拌温度及入模温度。

1.2 配合比设计与混凝土施工性能要求

为保证大体积混凝土施工质量,对配合比设计与混凝土施工性能的主要要求如下:

(1)水胶比:0.4~0.5。

(2)混凝土强度:C35。

(3)砂率:38%~40%。

(4)混凝土坍落度:160 mm±20 mm。

(5)混凝土初凝时间:>4 h。

(6)入模温度:控制在25 ℃以下。

(7)充分利用混凝土的后期强度。

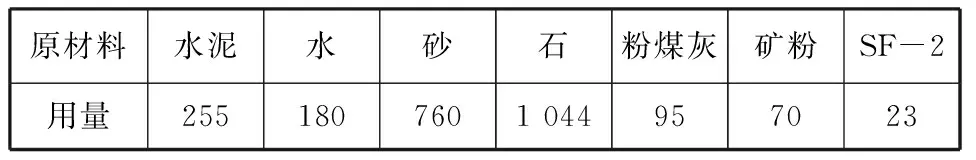

1.3 配合比试验设计

采用当地的原材料,进行了多次不同配合比试验。根据试验结果,确定了该工程大体积混凝土的配合比(见表1)。

表1 大体积混凝土配合比 kg/m3

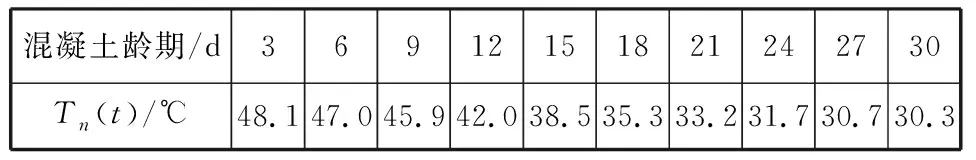

实测混凝土容重为2 436 kg/m3,和易性良好,28 d强度达到设计强度的108%,60 d强度达到设计强度的136%,抗渗性能高于S10的要求,混凝土经时坍落度90 min不超过35 mm,具有良好的泵送性,满足施工要求。按文献[1]中的方法进行计算,浇筑完成后t段时间的混凝土绝热温升见表2。

表2 混凝土的绝热温升计算值

该工程施工时面临雨季,需考虑施工排水,但施工场地狭窄,而平面长度较长,应合理布局。

2 混凝土的搅拌、运输和浇筑

2.1 混凝土搅拌与运输

预拌混凝土由指定搅拌站负责,采用混凝土罐车运输,每车装载量为7.5 m3。根据筏板基础施工平面布置、搅拌站生产能力、施工进度及人员等情况,在现场基坑两侧布置4台汽车泵,每台泵车配备5台混凝土运输车。

2.2 混凝土浇筑

该工程混凝土浇筑采用推移式连续浇筑,混凝土浇筑沿长边方向自一端向另一端进行,应尽可能缩短间歇时间,并在前层混凝土初凝之前将次层混凝土浇筑完毕。混凝土的浇筑厚度根据所用振捣器的作用深度及混凝土的和易性确定,控制混凝土分层浇筑厚度≯500 mm,并应确保各层混凝土浇筑的连续性,上下层混凝土浇筑的时间间隔不得超过混凝土的初凝时间。分层浇筑混凝土时采用斜面分层法浇筑,遵循“斜向分层,分层振捣,循序铺填”的方法,以确保混凝土的浇筑质量。

大体积混凝土浇筑的劳动强度很大,在混凝土浇筑作业的人员按排上,每台泵配备8人(1人放料,3人振捣,3人平整,1人看模),配备3个班组,共96人轮换作业。本次混凝土浇筑在7月中旬,平均气温18~25 ℃,夜间最低气温12 ℃,白天最高气温32 ℃,昼夜温差大,为确保大体积混凝土连续浇筑,另安排5人作为机动。

2.3 混凝土振捣

在每层混凝土的前后均布置振捣器,每个布料口布置4根,以确保中、下部混凝土的密实。浇筑向前推进时,振动器也相应跟上,对钢筋密集处要特别加强振捣,以确保整个混凝土的质量。

振捣方式采用单一的行列形式,不要与交错式混用,以免漏振。振捣棒移动间距为500 mm,振捣棒距离模板300 mm。在振捣过程中,宜将振动棒上下略有抽动,以便上下振动均匀。对每一插点要掌握好振捣时间,用时过短不易振实,振捣时间过长又可能产生混凝土离析现象,一般每个点的振捣时间为20~30 s,快插慢拔,以混凝土表面不再明显下沉、不再出现气泡、表面泛出灰浆为准。对相邻布料设备的接搓部位,振捣时应超出搭接部位至少500 mm,以免出现漏振。在振捣过程中,应特别注意对成品的保护,严禁振捣棒碰击预埋螺栓、测温探头等,以防其发生变形和移位,振捣棒距离上述物件必须保持在300 mm左右。

为提高混凝土的密实度,改善其抗裂性能,混凝土振捣采用二次振捣的方法。在新浇混凝土覆盖下一层混凝土时,振捣棒应插入下一层混凝土中50 mm左右进行振捣。二次振捣在混凝土初凝前完成。

2.4 混凝土表面处理

混凝土浇捣后,先按设计标高用2 m刮尺刮平,混凝土收水并开始初凝时,用木抹子进行抹压,将面层的小凹坑、气泡眼、砂眼和脚印等压平。在混凝土终凝前再进行二次抹面,用木抹子找平,搓磨2~3次,以提高混凝土的表层密度,消除收缩裂缝及混凝土表面的其他痕迹,形成最终的混凝土面。

对圆形基础区域采用人工凿毛处理,除去混凝土表面的水泥薄膜、松动的石子和软弱的混凝土层,并将其冲洗干净,不得积水。

3 混凝土的测温措施

3.1 测温点布设

该工程混凝土的测温分为热电偶测温和温度计测温两种形式。温度监测点的布置范围为基础浇筑体平面对称轴线的一半区域为测试区,在测试区内监测点按平面层布置。测温点沿混凝土浇筑体厚度方向,自上而下50 mm、800 mm、1 500 mm、2 200 mm、2 950 mm,共5层布置,即混凝土外表、底面、中心以及上中部、下中部测温点,共计60个,其中24个热电偶,36个测温孔。另外,在混凝土外表面的养护膜内布置10个温度测点,在大气环境中布置气温测点2个,合计72个。测温孔采用直径Φ50 mm的钢管。

3.2 热电偶的安装及保护

(1)为了防止所埋设的传感器和导线遭到损伤或破坏,应在其他工序完工之后、混凝土浇筑之前铺设。

(2)热电偶安装前,必须在水下1 m处经浸泡24 h不损坏。

(3)热电偶接头的安装位置应准确,固定应牢固,并应与结构钢筋及固定架金属体绝热。

(4)热电偶的引出线宜集中布置,并予以保护。

(5)对热电偶的周围应进行保护,在测点部位设置标示牌。在混凝土浇筑过程中,下料时不得直接冲击测温元件及其引出线;振捣时,振捣器不得触及测温元件及引出线。

3.3 测温要求

(1)自混凝土入模至浇捣完毕的3 d内,每隔2 h测温1次,此后每隔4 h测温1次,温度下降阶段每8 h测温1次。一般在14 d后可停止测温;或温度梯度<20 ℃时,可停止测温。

(2)每测温1次,应记录、计算每个测温点的升降值及温差值,及时绘制各点的温度变化曲线和断面的温度分布曲线。

(3)若混凝土内外温差>22 ℃,或发现温控数值异常,必须迅速通知现场管理人员,并采取相应的措施。

4 混凝土体内降温措施

该工程采用内部降温的方法控制混凝土的内外温差,在夹层钢筋上下各预埋1趟冷却循环水管,送入循环冷却水。冷却水管采用Φ50 mm的钢管,利用筏板基础钢筋支架固定,钢管水平间距1 000 mm左右,上下层间按梅花形交错布置,间距12 m设置1个进出水口,并将进水口与出水口分别串联,在总进水口安装阀门控制水的流量,以控制降温速度。混凝土的冷却在其刚浇完就开始进行,控制进水水温>10 ℃,以防止水管周围产生温度裂缝。冷却水管的出水引出排放至循环水池,供循环使用。当出水温度过高时,可排至道路一侧的排水沟。

5 混凝土的外保温与养护措施

5.1 保温

混凝土经二次抹压后,当人踩在上面无明显脚印时,随即用塑料膜覆盖严实,加盖两层草袋,并利用降温管排出的热水进行保湿养护,以减少混凝土表面的热扩散,延长散热时间,减小混凝土内外温差。由于当地昼夜温差较大,入夜前,再在草袋表面覆盖1层塑料薄膜。在养护过程中,可根据实测温度及降温梯度增减覆盖层,当混凝土内外温差趋于25 ℃(温差达20 ℃时报警)或降温梯度趋于>1.1 ℃/d时,应适当保温,可在表面增加草袋;当降温梯度过小时,可减少草袋的层数。

5.2 养护

(1)在混凝土养护过程中,养护人员应经常检查草袋和薄膜的遮盖情况,及时恢复受风吹动或人为移动的遮盖物。

(2)要经常检查与混凝土面接触的两层草袋,使之保持湿润,如果草袋干燥,则掀开上层薄膜和草袋浇水,然后将薄膜和草袋恢复原状。

(3)养护人员应特别注意混凝土表面的变化情况,如果发现表面泛白或出现干缩细小裂缝时,应立即仔细遮盖并充分浇水,延长浇水天数,以尽量补救。

(4)养护浇水时,不得将水管放在草袋上任水自流,必须边浇水边移动,应采取喷式浇水,不得直冲混凝土面。浇水完毕,应及时将薄膜和草袋恢复原状。

5.3 养护期限

混凝土的养护时间至少为14 d,降温梯度应保持在≯1.1 ℃/d。同时必须满足以下两个条件:混凝土中心温度与表面温度相差<25 ℃;表面温度与环境温度相差<15 ℃时,方可拆除保温层和模板。

在养护期间,要求施工技术人员应随时关注温度测控数据及天气变化情况,一旦出现异常,应及时对冷却循环水和覆盖层进行调整,保证各控制参数处于标准及规范的允许范围内。

6 结语

该工程大体积混凝土施工自2013年7月6日开始,经过近4个昼夜的连续浇筑,于7月10日结束,养护3周后拆模,混凝土表面未发现裂缝,证明所采用的施工方案是可行的。

参考文献:

[1] 王铁梦.工程结构裂缝控制[M].北京:中国建筑工业出版社,1997.