浅水铺管船托管架连接点损伤分析和优化设计

齐金龙

(海洋石油工程股份有限公司 天津300461)

引 言

托管架是S型海底管道铺设的关键设备,托管架与张紧器提供的水平张力配合控制管道脱离船体的曲率,避免管道由于过度弯曲产生屈服或者断裂。在实际施工中,托管架及其与船体之间的连接结构也受到复杂的载荷作用。“蓝疆”号和“海洋石油202”号等大型铺管船托管架与船体连接结构Hitch点的定位插槽部位在铺管中都曾多次出现变形、裂纹、撕裂等损伤。本文针对由特厚高强度钢板组焊而成的托管架连接点结构在实际工程中的损伤情况,通过对浅水铺管船海洋石油202典型工况下托管架、铺设管线和船体的整体有限元分析以及损伤区域局部有限元分析,利用ABAQUS/Explicit显式分析对最大环境载荷及操作载荷下的构件进行应力分析和低频冲击载荷分析,探讨了结构变形和损伤产生的原因和设计的优化方向。

1 浅水铺管船与托管架系统

1.1 浅水铺管船主要参数

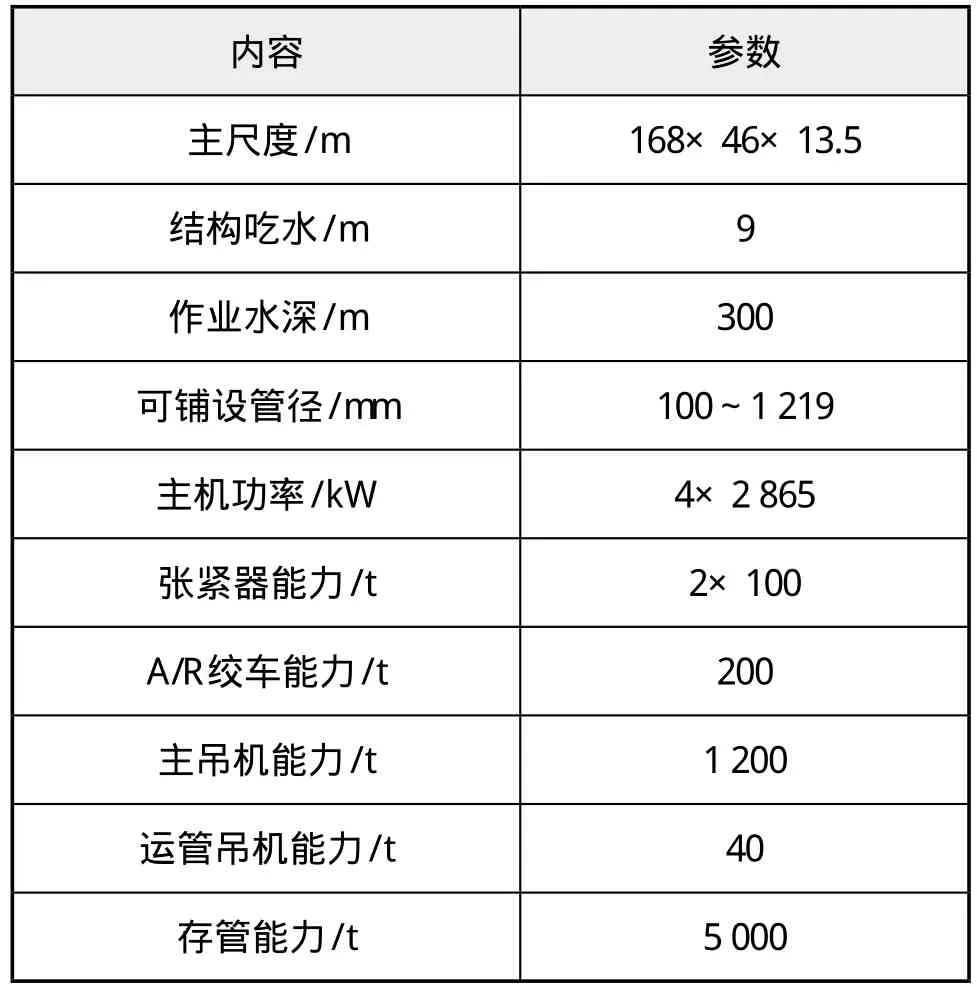

“海洋石油202”号浅水铺管船是2009年建成的大型专业铺管起重船,采用12点锚泊定位,可以铺设管径范围在100~1 219 mm间的单、双节点海管,最大铺管作业水深达300 m,船舶主要参数见表1。

表1 浅水铺管船主要参数表

该船主甲板左舷为5 000 t管线存储区并配有1台运管起重机,船尾配有1台1 200 t全旋转起重机,右舷一侧为铺管作业线,右舷艉部连接托管架。该船自建成以来,已经在渤海、东海和南海顺利完成了十几个项目600多公里海底管线的铺设。浅水铺管船总布置见图1。

图1 浅水铺管船总布置图

1.2 浅水铺管船托管架系统简介

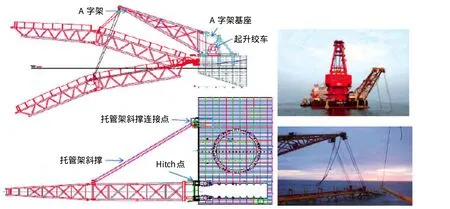

该船所配置的重力式托管架系统位于右舷船尾,包括两节托管架本体、与船尾连接的Hitch点、托管架斜撑及斜撑与船体相连的小Hitch点、A字架、45 t起升绞车及钢缆、连接滑轮组等部分。

托管架主结构是两节截面为三角形的桁架结构,总长76.2 m,上面设有18组高度可以调节的管线支撑滚轮。首节托管架长42.2 m,高度4.9 m,前端连接轴位置宽7.3 m,末端宽6.6m,重约166 t;第二节托管架长度34 m,前端高度4.9 m、宽度6.6 m,末端高度3.3 m、宽度2.6 m,重约74 t。两节托管架之间采用铰接接头连接,下层连接点配有3种不同长度的调节段短节用以调节两节托管架连接的角度。首节托管架末端有与托管架斜撑相连的铰接点和连接起升钢缆的滑轮组。

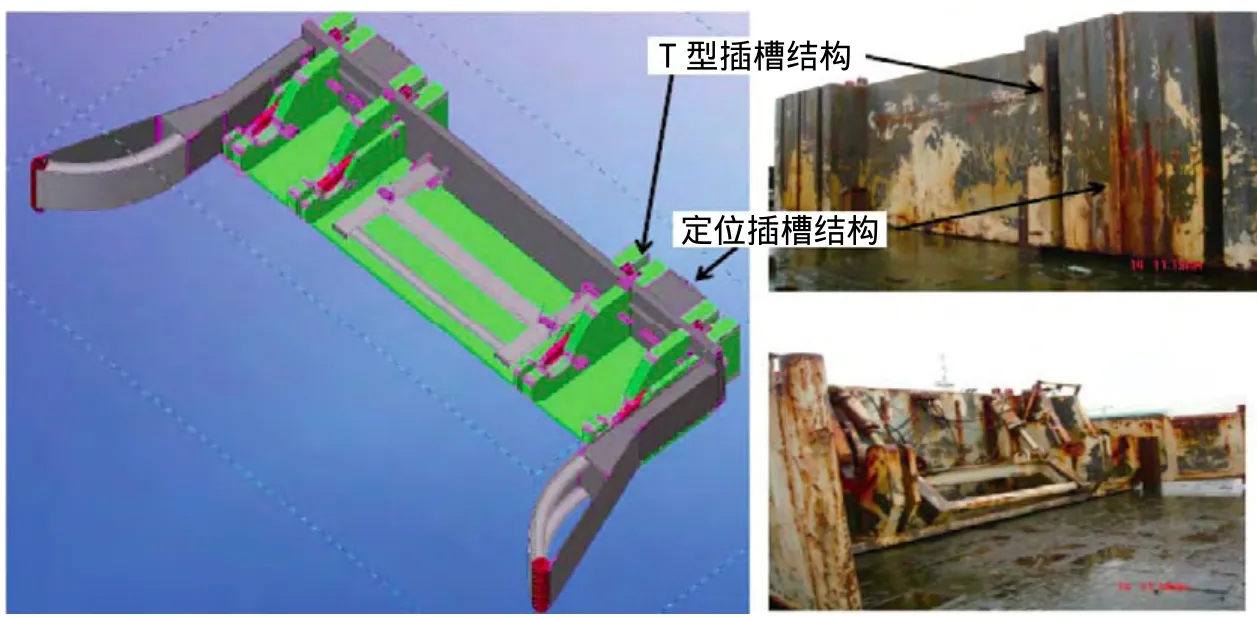

Hitch点是连接托管架和船尾的关键结构,重约150 t。其向船尾一侧左右各有两个T型母插槽和一个定位插槽与船尾T型结构配合连接,通过调整船尾T型结构槽内的垫块组合,可以调节Hitch点与托管架的安装高度,以适应不同铺管作业的需要。另一侧与托管架首端销轴连接,设有1套液压锁紧装置和1套液压抬升装置,可以方便地实现托管架首端固定轴的锁死和分离。下页图2展示了托管架与Hitch点连接、分离,以及在船尾不同安装高度的示意图。

托管架斜撑用以承担托管架和管线在水中的水平载荷和限制其水平位移,一端与首节托管架末端铰接,另一端由1个小Hitch点结构与船尾左舷相连,斜撑可以与托管架在垂直方向同步转动。

由于重力式托管架在水中的浮力不足以承担其自重和铺设管线的垂向载荷,在船尾设置有1个A字架和2台45 t绞车,如下页图3所示。绞车钢缆通过A字架和若干滑轮组与首节托管架末端相连,为托管架提供垂向拉力,同时可以进行托管架入水角度的调节。在铺管船短途调遣或遇到恶劣海况弃管待机时,上述起升系统可以将托管架提升至水面以上,减少波浪载荷,改善船体和托管架的生存条件。

图2 托管架与Hitch点连接示意图

图3 浅水铺管船托管架系统示意图

1.3 托管架连接结构Hitch点

Hitch点和起升钢缆承担了托管架和铺设管线的工作载荷、运动载荷并将载荷传递到船体。Hitch点结构主体是由150 mm 和200 mm厚的 DH 36的钢板组焊而成,其与船体连接的T型母插槽连结构是由300 mm厚的DH 36级钢板机加工后组焊而成,左右2个T型连接结构中间各有1个小的定位插槽,用以Hitch点安装过程中的定位。图4为Hitch点的三维模型和实物照片。

图4 托管架连接结构Hitch点三维图与实物

铺管船尾部有与Hitch点结构配套的两组四个T型结构,每组T型结构中间有定位插条(结构见图2),图5为Hitch点与浅水铺管船连接的情况。

图5 托管架连接结构Hitch点与船尾结构的连接

2 浅水铺管船托管架连接结构Hitch点在工程中的损伤情况

2.1 托管架连接结构Hitch点的损伤

浅水铺管船在铺管作业过程中,Hitch点结构曾多次在相同的定位插槽区域出现损伤。损伤形式都是插槽与两侧面板间的焊缝出现裂纹甚至撕裂,插槽在垂直方向的变形,损伤位置如图6所示。

图6 托管架连接结构Hitch点结构损伤情况

对Hitch点定位插槽部位的损伤,目前的解决办法仅是在每次出现损伤后进行焊接修复。但这种损伤情况的多次出现,已经直接影响到了铺管作业的安全和工程的实施。如何分析频繁损伤的直接原因和找到解决方法非常必要。

2.2 Hitch点损伤原因的初步分析

托管架Hitch点一侧与托管架相连,另一侧通过左右侧各2个T型插槽与船尾插块相连,T型插槽中间是定位插槽与船尾的定位插块相配合。T 型插槽和插块是主要的受力构件,承担所有托管架的载荷传递,在工程使用中这部分从未发生异常,但Hitch点上的2个定位插槽顶端焊缝和两侧焊缝却频繁出现裂纹和撕裂损伤。

图7 Hitch点T型插槽和定位插槽与船体结构尺寸配合示意图

分析Hitch点上T型主连接结构、定位插槽部分与船尾主连接T型插块、定位插条的尺寸,可以看到两部分的配合尺寸间隙并不相同,如图7所示。在船尾的定位插条和Hitch点上的定位插槽完全接触时,船尾与Hitch点的T型在X和Y两个方向上还分别有5 mm和20 mm的间隙,在Hitch点和船尾相对运动时,定位插条和插槽首先将接触和承载,局部强度的不足可能会造成结构损伤。同时该处结构有多处几何形状突变的尖角部位,定位插槽结构最大厚度100 mm,两侧连接面板厚度20 mm,内部没有加强支撑,可能导致图中所圈出的部位出现应力集中,使结构出现损伤。

另外,在海上作业时铺管船与托管架系统一直处于相对运动中。运动传递的过程中船尾结构将和Hitch点发生周期性的低频冲击。定位插槽部分由于在X和Y方向上都先于T型插槽承受载荷,因此在船体和Hitch点频繁的接触中的冲击和疲劳可能是该处结构损伤的另外原因。

3 Hitch点损伤结构的局部强度校核

在原托管架设计中根据铺管控制工况,考虑托管架重力与浮力、风浪流环境载荷与船舶运动惯性载荷、铺管工作载荷对托管架和Hitch点主体结构进行了整体与局部有限元分析,结论为Hitch点T型插槽主体结构构件的设计强度满足设计要求,但没有多次出现损伤部位的局部结构分析。为找到Hitch点结构频繁损伤的原因,针对托管架总体和损伤部位的局部强度进行重新的计算校核。

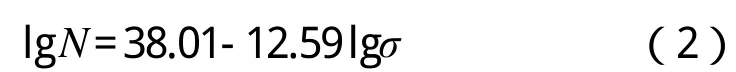

3.1 计算模型的建立

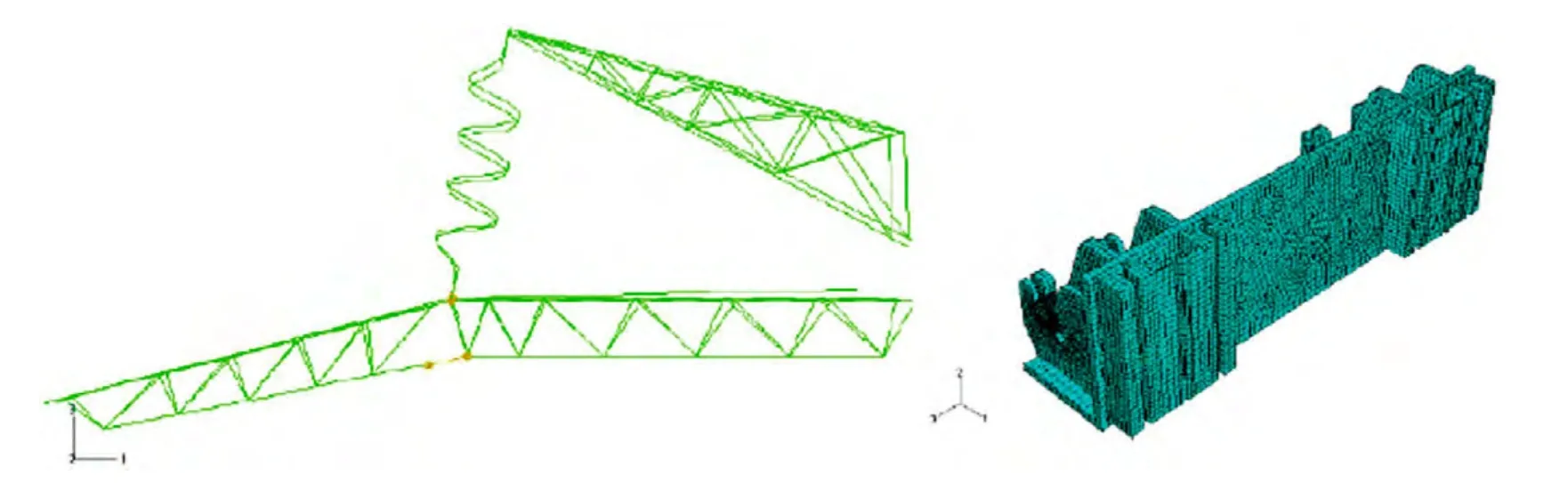

为计算分析托管架在铺管作业中的载荷,从而为进行Hitch点的整体和受损的局部结构分析提供载荷输入,在ABAQUS/Standard中的CAE模块中建立了托管架系统的三维模型和Hitch点的三维体单元模型。托管架与Hitch点结构中,管材材质为API 5L X52,ASTM 572 Grade 50 级、型材的材质为API SPEC 2H Grade 50,ASTM 572 Grade 50级。

按照上述结构的形式和材料特性,托管架三维梁单元FE模型由32个节点和73个单元组成,其中A字架主体的FE模型由31个梁单元组成。在模型中除梁单元外,还使用部分连接单元来表现不同结构的连接节点如A字架的铰接点和法兰螺栓连接点、两节托管架的连接点等。Hitch点与托管架的连接模拟为刚性铰接单元,可以实现沿垂直于船体纵轴方向的轴在垂直面内转动,Hitch点与船尾连接的T型接头模拟为三向弹簧连接单元。

托管架起升系统2台起升绞车额定拉力为44.5 kN,使用IWRC Φ44 mm钢缆通过3组动滑轮与连托管架相连,钢缆重8.44 kg/m,对此利用ABAQUS弹簧单元模拟。

图8 托管架与Hitch点的三维模型图

3.2 计算工况与载荷

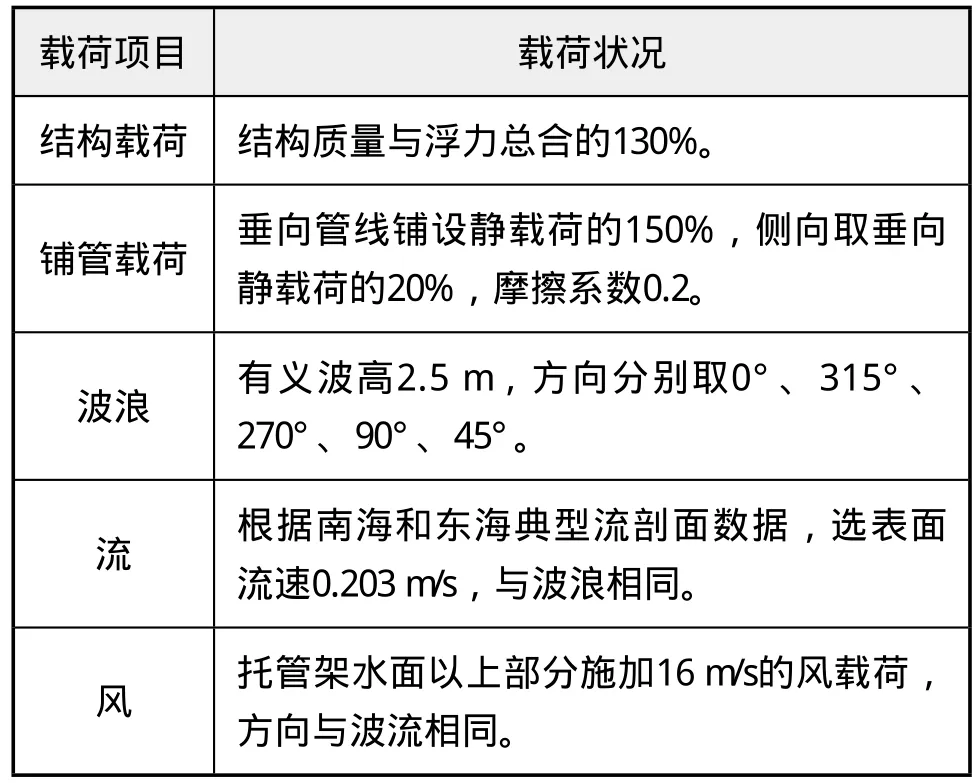

3.2.1 结构载荷与铺管载荷

结构载荷为托管架系统的重力和浮力,计算中考虑增加主结构质量的30%,用来替代辅助构件的质量。

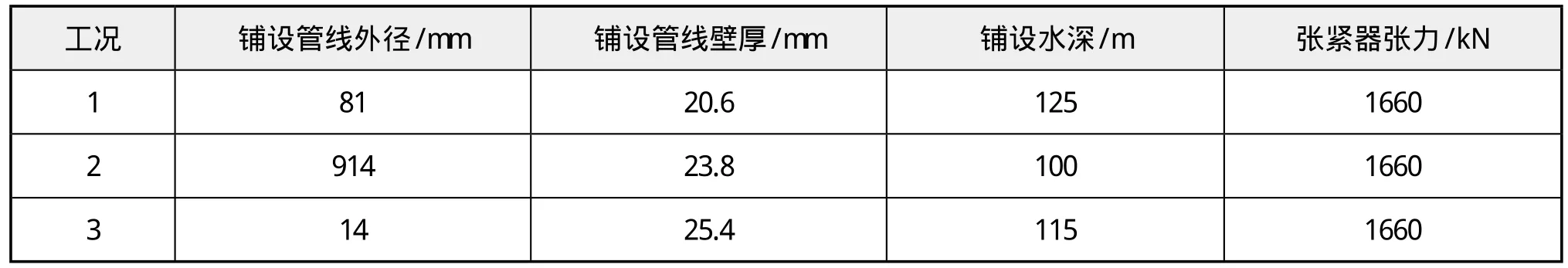

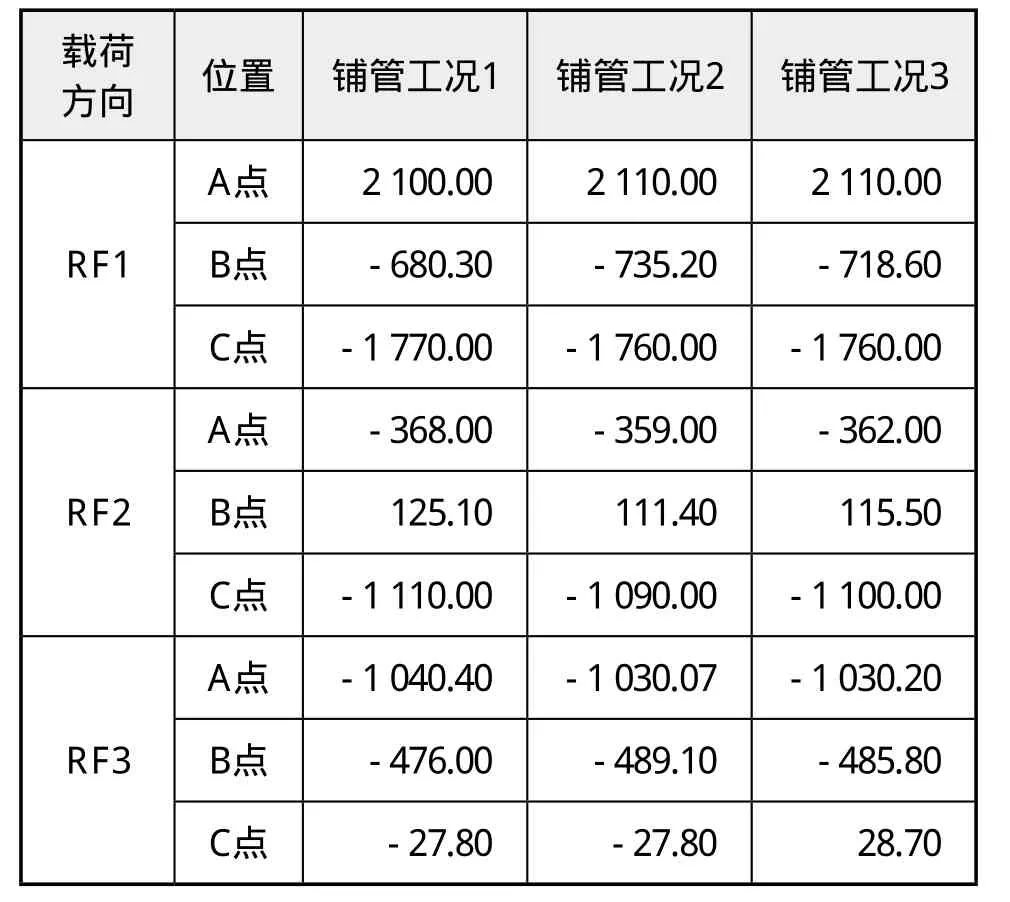

根据浅水铺管船铺管分析计算报告,从中筛选出3个托管架支撑反力最大的工况作为计算分析工况,用以分析相对托管架最不利的载荷状况。

动载荷采用系数叠加确定,通常是基于墨西哥湾工程实践,垂向动力载荷为静载荷的150%,侧向动力载荷为常规铺管条件下垂向载荷的20%,摩擦系数0.2。管道铺设的动载荷分别施加到托管架的18个支撑滚轮上,各工况下托管架各支撑滚轮的反力如图9所示。

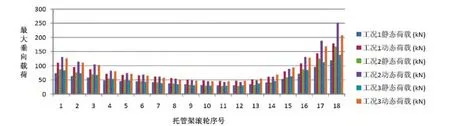

表2 计算铺管工况选择

图9 托管架滚轮垂向载荷分布图

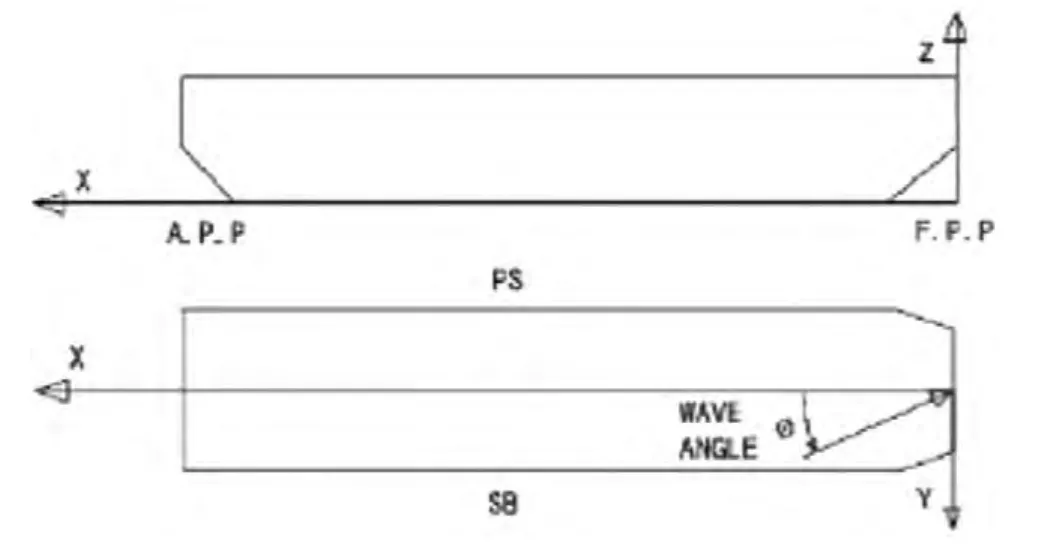

3.2.2 船舶运动引起的惯性载荷

在波浪力作用下托管架系统将随铺管船运动。根据浅水铺管船运动响应数据(R.A.O.),筛选出在2.5 m有义波高、平均跨零周期7 s,90°横浪状况下为最大响应值,施加在托管架上的惯性加速度取为:ax= 0.1g;ay= 0.15g;az= 0.3g,如图10所示。

图10 加速度坐标方向示意图

3.2.3 环境载荷与计算工况组合

环境载荷考虑风、浪、流的载荷,托管架分析与Hitch点局部强度校核的计算工况组合如表3。

表3 计算铺管工况组合表

3.3 托管架及A字架校核分析结果

通过计算得到3种铺管作业工况中托管架系统内各部分的Mises应力和托管架对Hitch点的载荷、Hitch对船尾结构的载荷。筛选后每种工况对应的各部分最大位移、Mises应力和托管架起升钢缆的应力及托管架作用在Hitch点上的反力显示如图11与表4。

表4 3种铺管工况中托管架和A字架最大Mises应力表MPa

图11 工况2中托管架最大应力

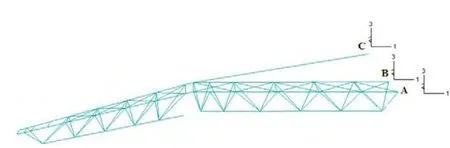

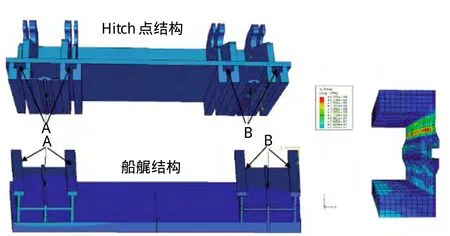

3.4 Hitch点损伤部位局部校核

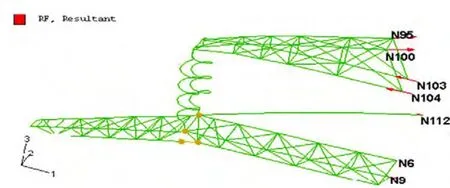

托管架及铺设管线所承受的载荷通过托管架Hitch点、起升钢缆和A字架、托管架斜撑和斜撑Hitch点传递到船尾。通过托管架铺管时的应力分析,同时可以得到托管架施加到上述部分结构的反力和通过这些结构传递到船体的反力。托管架斜撑承担了托管架水平方向的部分载荷,因此沿船体轴向(图示1轴方向)经由Hitch点对船尾T型结构的载荷在N9、N6处的方向不同。垂向载荷主要由A字架钢丝绳和Hitch点下刚性垫块承担。托管架对Hitch点的载荷状况见图12与表5,Hitch点对船尾T型结构的载荷状况见图13与下页表6。

表5 托管架对Hitch点最大载荷数据表kN

图12 托管架对Hitch点载荷情况

图13 Hitch点对船尾结构载荷情况

表6 Hitch点对船尾最大载荷数据表kN

在得到上述数据后,具备了对托管架Hitch点强度分析的条件。经对比,托管架对Hitch点的反力小于原设计中的计算结果,由此可以确定Hitch点主体结构强度满足使用要求。按照上述计算Hitch对船尾结构的反力,在Hitch点定位插槽部位有限元模型上分别在X和Y方向上加载进行静载分析,定位插槽部位Mises应力为219 MPa,小于材料许用应力345 MPa,但出现明显的应力集中现象。

通过上述分析,Hitch点定位插槽部位在承受静态载荷时仍处于安全状态,但在铺管作业中该处长期处于低频交变载荷的作用下可能产生疲劳,导致结构出现裂缝、裂纹和变形的损伤,这与工程实际中出现的情况比较一致。为了进一步分析该处结构在船体动态交变载荷作用下的应力分布与影响,根据铺管船运动分析的成果,选择其中横摇最为恶劣的环境状态利用ABAQUS程序对船体运动和该处承受的动态低频周期冲击载荷进行了模拟分析。

图14 Hitch点定位插槽部位局部校核示意图

4 Hitch点定位插槽部位的冲击疲劳分析与设计优化

4.1 冲击疲劳分析

铺管船在波浪有复杂的运动状,但也都具有特定的周期性。托管架Hitch点与船尾结构之间由此也产生周期性接触,引发Hitch点受到周期性冲击载荷。这类载荷周期距离结构的内固有周期较远,所引发的疲劳损伤与通常意义的金属疲劳略有区别,但是由于冲击作用的存在,对于结构将产生与疲劳损伤相似的效果。

材料在小能量多次冲击下的破坏过程,是裂纹萌生扩展直至断裂的过程,也是为多次冲击下损伤累计的结果,具有疲劳特点。因此,多次冲击属于广义的疲劳范畴,国外称它为冲击疲劳。冲击疲劳不同于一般的疲劳强度和疲劳过负荷持久值,它对加载速度、体积效应的反映较大。

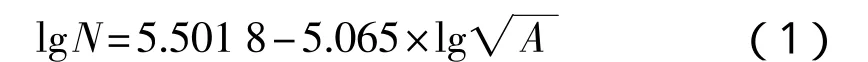

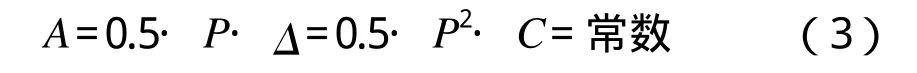

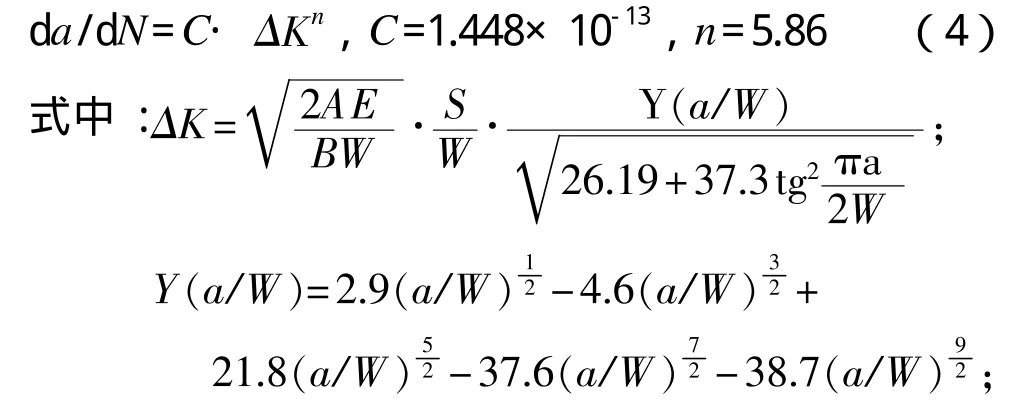

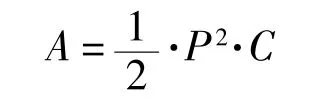

托管架Hitch点受到交变式的能量载荷,即动态冲击疲劳,因此应考虑在动态冲击疲劳下来考察Hitch点的受损部位。借鉴上海材料研究所对HQ-60钢的冲击疲劳研究结果,若已知材料的冲击疲劳性能曲线即能量-寿命(A-N)曲线和冲击疲劳下裂纹扩展速率da/dN,以及动态锻裂韧性KId,根据托管架Hitch点与铺管船尾的运动,分析其损伤部位产生的原因,从而为将来的优化设计提供方向。根据HQ-60钢的A-N曲线和旋转弯曲疲劳的S-N曲线,可以得到:

式中:N为冲击次数或寿命;A为冲击能量。

式中:N为冲击次数或寿命;σ为有效应力。

HQ-60钢的动态断裂韧性KId数值为236.6~243.9 MPa·m,从冲击疲劳的能量-寿命曲线中找到多次冲击中冲击能量A与冲击载荷P的关系,计算冲击疲劳条件下试样承受的冲击应力,利用曲线进入极限后的能量值,可计算相应于此极限能量的应力-极限应力,将此应力作用于结构上,反算出结构冲击疲劳能量的极限值,根据结构所受到的实际冲击能量,判断结构的安全性。

从断裂力学的柔度分析中也可以得到冲击载荷P和冲击能量A的关系,多次冲击的特点是冲击物以恒定的冲击能量A冲击试样,假设冲击能量完全转化为试样的弹性应变能,这时

同时,通过HQ-60钢裂纹扩展速率da/ dN的试验成果:

式中:B、W、S分别为试样的厚度、宽度、试样的跨度;a/W为无量纲裂纹长度。

根据式(4),可以通过试验判断构件裂纹的扩展速率和评估构件的使用寿命。

借鉴以上动态多次冲击疲劳性能对冲击能量与载荷关系的研究成果,就托管架点Hitch点与船尾的运动情况,应用ABAQUS程序中体单元C3D8R对托管架Hitch点插槽和船尾插块部分建模,应用ABAQUS显示分析算法模拟分析船尾插块与托管架Hitch点插槽的冲击过程,考察该部位冲击应力和能量的分布。在分析中对输入条件进行如下简化:

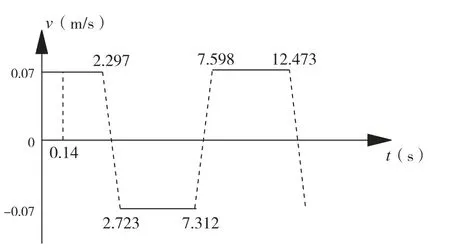

(1)冲击作用的方式

作业工况只考虑船舶由于横摇引起的船尾运动对Hitch点的冲击载荷,不考虑其他方向运动的影响。选择环境条件为7 s跨零周期、有义波高2.5 m、90°浪向,此时浅水铺管船单幅横摇运动幅度约3.89°,运动周期9.75 s,考虑匀速运动速度0.07 m/s。

(2)冲击能量

托管架横撑连接了托管架与船体,不考虑托管架及Hitch点在受到冲击载荷时相对船体的相对运动。计算模型将Hitch点定位插槽部位边界模拟为两侧的T型插槽并进行约束,船尾定位插块部分模拟为内部完全约束的弹性刚体,冲击质量考虑为Hitch点的质量与托管架作用在Hitch点上的横向载荷之和。冲击过程简化为Hitch点定位插槽于船尾定位插块之间的完全面接触,冲击过程中冲击能完全转化为H点插槽的弹性应变能,即:

(3)冲击载荷施加的周期

船尾定位插块按照船舶横摇周期与Hitch点发生周期性的接触,在每次冲击过程完成后两者的接触简化为静载荷的传递。考虑计算的简化和有限元分析的收敛性,按照图15所示的输入确定两者相对运动速度。

图15 Hitch点定位插槽冲击加载V-t曲线

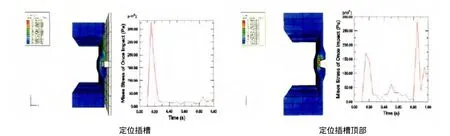

分析结果表明,在船尾与Hitch点定位插槽冲击瞬间,定位插槽部位的Mises应力峰值已经非常接近材料的屈服应力,冲击载荷下Hitch点插槽的应力分布状态与实际的损伤状态十分接近,因此可以认定托管架Hitch点插槽的损伤系冲击疲劳导致。

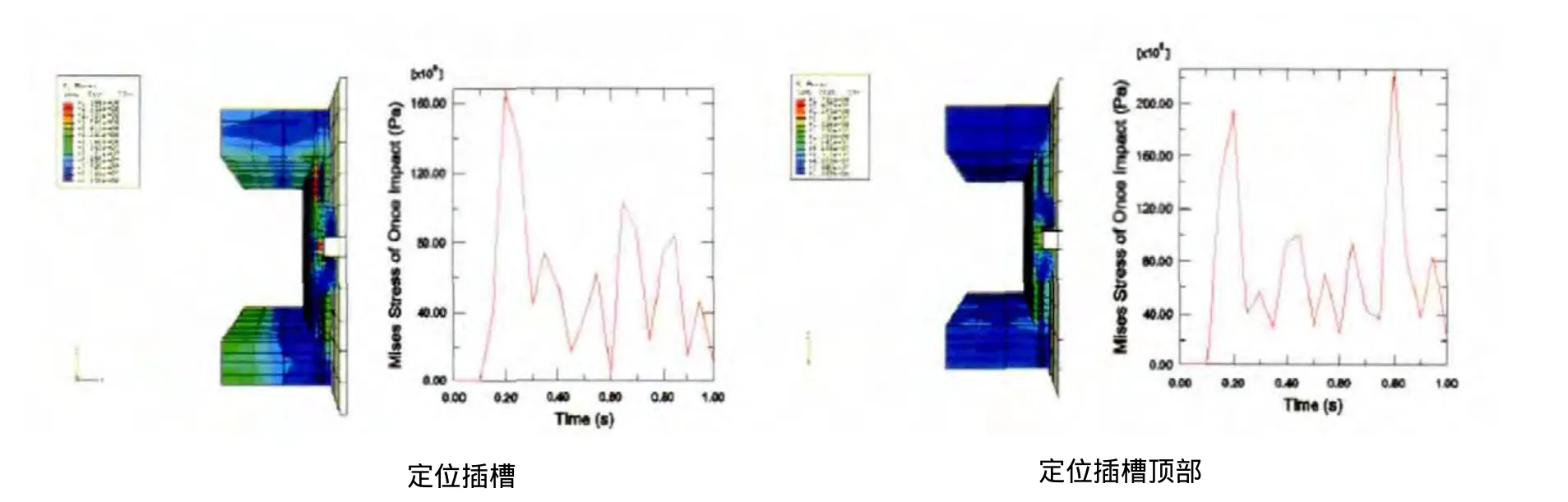

4.2 结构优化设计

本文尝试对Hitch点定位插槽部位结构形式进行修改,考虑增加结构柔度和减小应力集中区域,将原结构修改为双层板夹心结构形式,在受到冲击载荷时内外层分别承受拉力和压力,改善受力形式,并按照上述的载荷状况进行有限元分析。分析表明,在相同冲击能量下,修改后的结构冲击载荷应力值有了明显降低,具体见图18和下页图19。

图16 冲击瞬间定位插槽部位应力分布与热点历程曲线

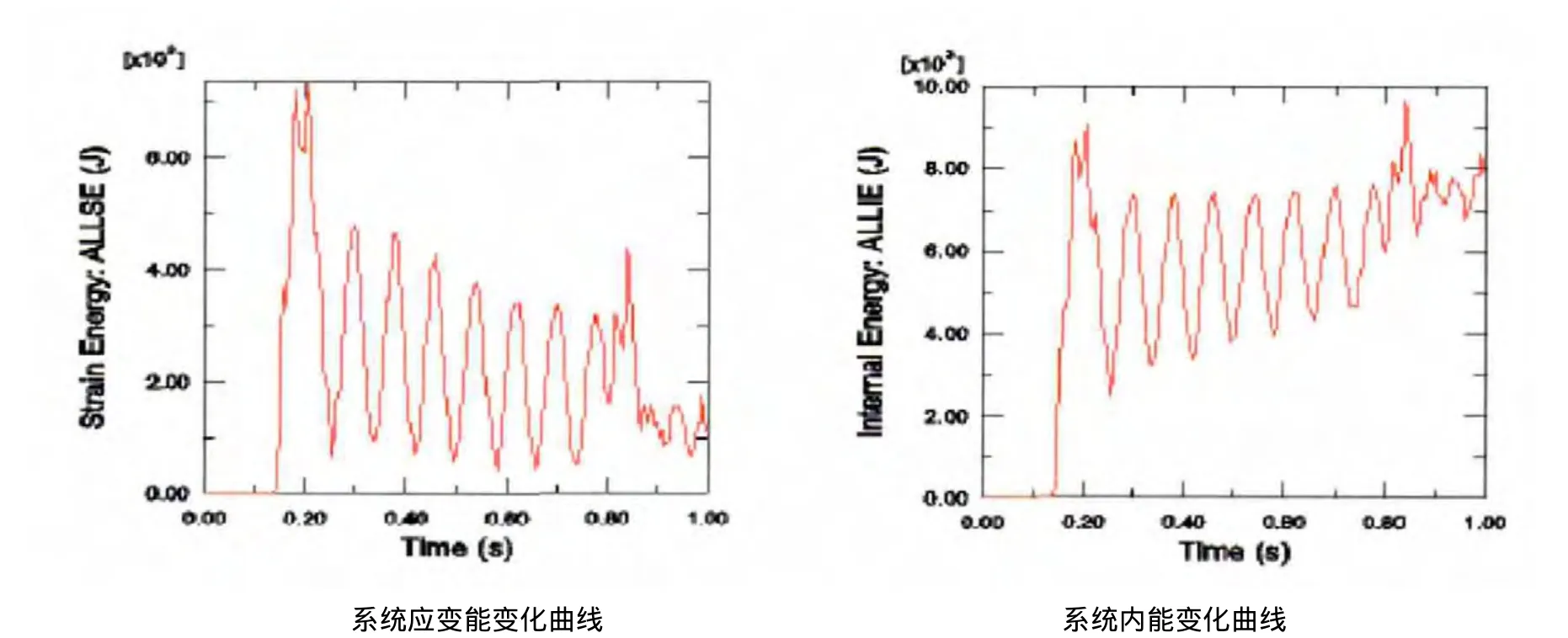

图17 冲击过程中系统应变能和内能变化曲线

图18 冲击瞬间应力分布与热点历程曲线

但要确定Hitch点定位插槽部分所能承受的极限冲击载荷值,还需要通过进一步试验确定用于Hitch点所用钢材的能量-寿命曲线。另外由于本文只简化考虑一种铺管作业状态和环境载荷下的情况,还需通过对铺管作业过程中船体与托管架实际运动情况进一步分析和现场测量,以提供更为直观的数据与理论计算进行对照[12]。

图19 冲击过程中系统应变能和内能变化曲线

5 结 论

本文通过对浅水铺管船托管架Hitch点在实际工程项目使用中出现的损伤分析,得到以下结论:

(1)首次对该船托管架Hitch点在工程使用中多次出现的结构损伤进行较为系统的分析,对于今后该船Hitch点的改造维修具有一定的指导意义。

(2)应用ABAQUS有限元计算软件对该船托管架结构进行分析,尝试使用弹簧连接单元模拟托管架起升系统,从而得到更为准确地托管架对Hitch点和船尾结构的载荷,可以为该类固定式托管架的计算提供借鉴。

(3)利用ABAQUS的显示分析技术对托管架Hitch点局部损伤部位进行动态冲击疲劳分析,结果表明理论预测与该结构实际的损伤状况是一致的,可以为今后铺管船托管架连接结构的优化设计提供借鉴。

[1] 刘晓昀,王久民,曹良均.蓝疆号起重铺管船托管架挂拖结构建造的质量和进度控制[J].中国海上 油气(工程),2002(6):45-47.

[2] R J Brown Deepwater Inc.LanJiang Stringer System Strength Design Report[R].2001.

[3] Zhu D S,Cheung Y K.Optimization of buoyancy of an articulated stinger on submerged pipelines laid with a bargeo[J].Ocean Engineering.1997(4):301-311.

[4] 梁政.海洋管道“J”型铺设研究[J].中国海上油气(工程).1993(2):22-26.

[5] 孙成赞,王允.OFFPIPE软件在海底管道铺设中的应用[J].石油工程建设,2005(5):5-11

[6] 庄茁.ABQUS/Standard有限元分析软件入门指南[M].北京:清华大学出版社,1998.

[7] 郑和荣.有限元素法导论-再议如何使用ABQUS软体[M].台湾:国立台湾大学,1998.

[8] 凌树森,景小妹,潘明.高强度钢动态冲击疲劳性能的研究与应用[J].理化检验一物理分册.1996(5):18-22.

[9] Giinther F,Clauss,Katja Stutz.Interaction of coupled floating structures in waves[C].The Twelfth International Offshore and Polar Engineering Conference Kitakyushu.Japan.2002:26-31.

[10] 叶伟.海底管道新型铺管方法[D].浙江:浙江大学,2006:46-49.

[11] 黄鑫.海底管线设计分析[D].天津:天津大学,2004:31-37.

[12] 潘云,程峰,金瑞健.浅水铺管船铺管作业系统设计简述[J].船舶,2010(3):49-54.