永湖泵站串行通信设备的集中管理设计

朱汉德

(深圳市东江水源工程管理处,广东深圳518036)

永湖泵站串行通信设备的集中管理设计

朱汉德

(深圳市东江水源工程管理处,广东深圳518036)

现阶段,虽然工业以太网和现场总线技术在工控系统中取得了广泛运用,但使用传统串行通信接口的设备在生产现场仍大量存在,当这些设备较多时,计算机监控系统如何与这些串口设备连接是工程设计人员需要考虑的问题。文章首先介绍了监控系统与串行通信设备的直接连接和间接集中管理两种常用连接方式,并比较了两种连接方式的适用场合。针对该泵站现场串口设备多的特点,提出了间接集中管理连接方式在深圳市东江水源工程永湖泵站中的运用,泵站监控PLC通过嵌入式通信管理装置,以集中式通信管理方式与现场设备进行数据交互。文中对该工程串行设备集中管理的设计要点进行了介绍。

泵站;串行;通信;集中管理;设计

0 序言

随着计算机技术、通信技术和网络技术的发展和运用,工控系统向分散化、网络化、智能化的方向发展,具备快速、可靠性能的工业以太网和现场总线技术越来越多地受到工程设计和使用人员的青睐,在工控系统中的运用日益广泛。

同时在现阶段实际运用中,生产现场仍然存在大量的设备需要通过传统的RS—232/RS—485串行接口与计算机监控系统通信,监控系统如何与这些串行接口设备连接是设计人员需要考虑的一个问题。

1 监控系统与生产现场串行通信设备的连接方式

主要有2种方式:

1.1 直接连接方式

如图1所示,监控单元与各设备分别建立通信连接,监控单元直接采集生产设备的数据、处理数据并向各设备下发指令,如果设备较多,采用这种通信方式会产生2个问题:

1)监控程序的通信进程会占用较多的CPU资源。

2)当各生产设备的通信协议不一致时,监控单元通信程序的开发较为复杂,而且由于监控单元串口一般较少,甚至会出现串口资源紧张的问题。

该方式适用于通信设备少、设备通信协议较统一的场合。

图1 直接连接方式

1.2 间接集中管理连接方式

如图2所示,设立专门的、通信功能较强的通信管理装置与各设备通信,由通信管理装置统一采集所有生产设备的数据,并对数据进行处理、存放和转发,监控单元通过该通信管理装置采集各设备的数据、向其下发各种指令,这种连接方式缓解了监控单元的处理压力,特别适用于需要通过串口通信的设备较多的情况。

深圳市东江水源工程永湖泵站的现地控制单元和串行通信装置之间即采用这种连接方式。

图2 间接集中管理连接方式

2 现地控制单元与串行通信设备的连接设计

2.1 设备连接方式

深圳市东江水源工程是大型跨流域调水工程,永湖泵站是该工程的一座加压泵站,安装有10台加压泵组、3台变压器、开关设备、保护设备以及其它辅助设备等,并建立了计算机监控系统对生产过程进行自动化监控,监控系统的现地控制单元(以下简称LCU)直接面向泵站各种生产设备,采集设备的数据并向其发送控制指令。LCU分公用LCU和机组LCU,两类LCU均由PLC、开关量和模拟量I/O模块等构成,PLC通过I/O接口和通信接口与生产设备相连,采集各种生产数据并下发控制指令,实现对生产过程的监控[1]。

以公用LCU为例,其PLC通过通信接口连接的设备有继电保护装置、直流屏控制单元、综合电力测控仪、多功能电表、渗漏排水泵控制器和消防泵控制器,这些装置数量较多,均带有串口,为了提高PLC与生产设备的数据通信效率,如图3所示,采用集中通信管理方式,以嵌入式通信管理装置(以下简称信管装置)作为PLC的通信管理平台,PLC通过该平台对各生产设备进行统一管理。

图3 永湖泵站公用LCU的PLC和串行通信设备的连接

2.2 串口工作模式

本工程PLC和和生产设备的串口均支持RS-232/485兼容模式。同类生产设备数量不一,继电保护装置有20台,直流屏控制单元有2台,综合电力测控仪、多功能电表、渗漏排水泵控制器和消防泵控制器各1台。同类生产设备共用信管装置的1个串口,当同一串口连接多个设备时,串口须以RS-485模式工作,为了便于设备扩展,设定所有串口均以RS-485模式工作。设备通过RS-485接口进行通信时,通常采用主/从通信模式,在本工程中,将信管装置设为主机,PLC和生产设备设为从机。

3 信管装置与PLC的数据交互设计

3.1 信管装置功能设计

为了实现PLC对生产设备的集中管理,信管装置设计了3个功能模块,如图4所示。

图4 软件框图

3.1.1 设备驱动模块

该模块面向生产设备,采集生产数据和下发控制指令。

3.1.2 管理口驱动模块

该模块面向PLC,与PLC进行集中数据交互。

3.1.3 数据集中处理模块

该模块主要实现数据集中处理功能:将从各生产设备采集到的数据“打包”,以便通过管理口驱动模块集中上传给PLC;或将PLC下发的控制命令包“解包”,以便通过设备驱动模块下发给对应设备。通过该模块,PLC与信管装置进行批量的数据交互,这提高了PLC与生产设备的通信效率,减轻了PLC的负荷。

3.2 信管装置的二级缓存分配和映射

3.2.1 二级缓存分配

3.2.1.1 集中缓存区

为了实现信管装置与PLC的集中数据交互,给信管装置连接PLC的串口划设了1个集中缓存区。将信管装置所连全部生产设备的所有上、下行数据统一编址,统一存放于集中缓存区。信管装置将集中缓存区内的数据统一上传给PLC,或将PLC下发的控制指令存入集中缓存区。

3.2.1.2 设备缓存区

为了实现信管装置与各串口所连设备的独立数据交互,给每个串口划设了1个设备缓存区。将该串口所连设备的所有上、下行数据编址后存放于设备缓存区。信管装置将采集到的生产数据存入设备缓存区,或将设备缓存区内的数据下发给生产设备。

3.2.2 二级缓存地址映射

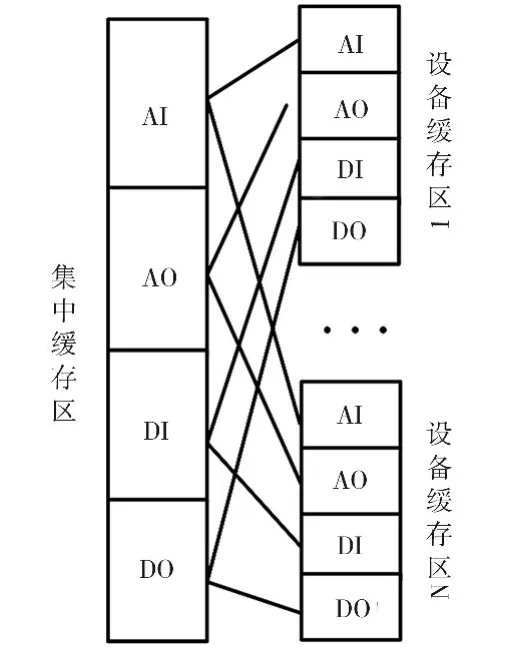

两级缓存地址映射表见图5。

图5 两级缓存地址映射表

一级地址:集中缓存区存放有所有串口所连设备的各种类型数据,数据类型包含模拟量输入(AI)、模拟量输出(AO)、开关量输入(DI)、开关量输出(DO)。如图5所示,相同类型数据按顺序排列在一起,不同类型数据邻接排列,每个模拟量占2个字节,8个开关量占1个字节。每个数据在集中缓存区内有一个固定的地址,即一级地址。PLC通过一级地址与信管装置进行数据交互。

二级地址:设备缓存区存放有该串口所连设备的各种类型数据。如图5所示,同一串口上不同设备的相同类型数据按顺序排列在一起,不同类型数据邻接排列,每个模拟量占2个字节,8个开关量占1个字节。每个数据在设备缓存区内有一个固定的地址,即二级地址。信管装置通过二级地址与设备进行数据交互。

为了实现信管装置在PLC与生产设备数据交互过程中的“桥梁”作用,需要将集中缓存区和设备缓存区进行地址映射,即将每个数据的一级地址和二级地址建立固定的映射关系,所有数据的两级地址映射关系形成如图5所示两级缓存地址映射表。信管装置的数据集中处理模块依据该映射表将设备缓存区内的数据写入集中缓存区,或者将集中缓存区内的控制指令转发给设备缓存区,实现对各生产设备运行数据的集中处理。

3.3 数据交互过程

3.3.1 生产数据上传

信管装置以巡检方式采集各设备的生产数据,现以继电保护装置为例,介绍数据的采集过程。信管装置通过MODBUS规约与继电保护装置通信,MODBUS使用主—从通信模式,如前所述,信管装置为主设备,继电保护装置为从设备。如图6所示。信管装置首先向继电保护装置发送MODBUS查询帧,被寻址的继电保护装置向信管装置发送响应帧,信管装置将收到的响应数据写入对应的设备缓存区,信管装置按类似方式完成对其它设备的数据采集后根据两级地址映射关系将各设备缓存区内的数据统一写入集中缓存区,最后将集中缓存区内的数据封装成MODBUS帧后一并发送给PLC。

图6 上行数据传输过程

3.3.2 控制指令下传

3.3.2.1 下行控制指令传输协议设计

由于控制指令的下发时间和内容是随机的,为了提高控制指令传输的效率和可靠性、提高指令的扩展灵活性,本工程在MODBUS规约的基础上,设计了信管装置与PLC之间的控制指令传输协议,协议主要包含两方面的内容:①定义了PLC与信管装置之间的报文控制协议,用于协调PLC与信管装置之间的数据传输;②定义了如图7所示的控制帧结构,该控制帧封装在MODBUS帧内,对应MODBUS帧的数据域。

图7 下行控制帧结构

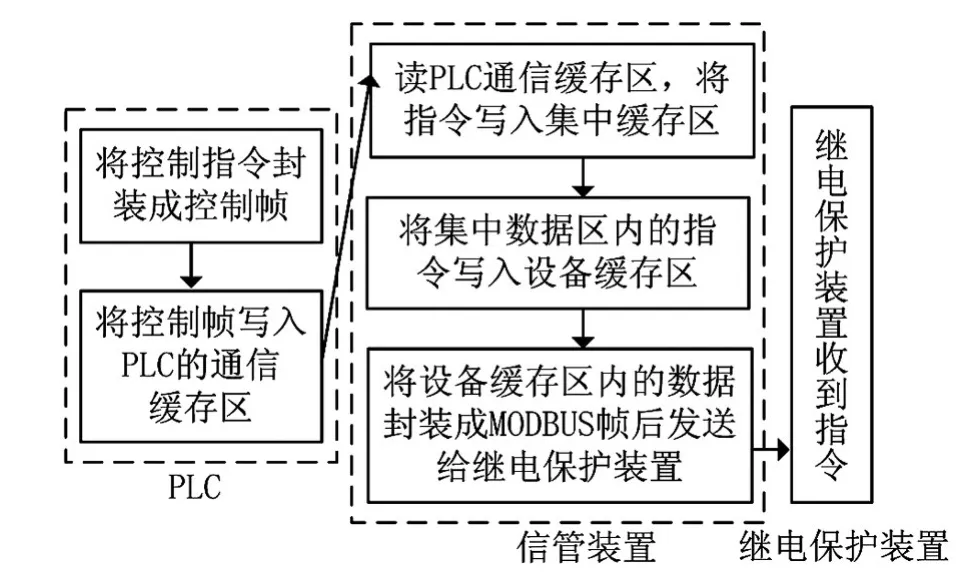

3.3.2.2 传输过程

现仍以继电保护装置为例,介绍控制指令的下发过程。如图8所示。PLC将指令按控制帧格式封装后写入PLC的通信缓存区。信管装置按MODBUS规约读取PLC的通信缓存区内的控制指令并存入集中缓存区,之后数据集中处理模块根据两级地址映射关系将指令写入设备缓存区,最后串口驱动程序将指令重新封装成MODBUS帧后发送给目标继电保护装置。

图8 下行数据传输过程

4 驱动程序分层设计

本工程中信管装置的7个串口连接了生产设备和PLC,如果针对每个串口独立开发一套驱动程序,则会做大量的重复工作,为了提高驱动程序的开发和维护效率,采取分层驱动程序设计方法,将驱动程序分为硬件驱动层、中间层和设备驱动层,各个串口共性的工作由硬件驱动层和中间层完成,各串口须根据不同规约独立完成的工作由设备驱动层完成。本工程信管装置以LINUX作为软件平台,驱动程序开发在该环境下进行。

4.1 硬件驱动层

本工程中设备通过串口互连,须结合串口特性开发串口驱动。硬件驱动层直接驱动串口运行,并为中间层提供调用接口函数。

4.2 中间层

将通用的驱动功能函数,如存储分配、串口初始化、读串口、写串口等函数独立出来,形成中间层库函数。中间层库函数层通过调用硬件驱动层接口函数驱动硬件,并为设备驱动层提供调用接口函数。

4.3 设备驱动层

设备驱动层直接针对不同设备,用户根据各种设备所支持的通信规约,编写相应的设备层驱动函数。设备驱动层通过调用中间层库函数进行数据的收发。有了统一的中间层库函数接口,给连接不同设备的串口开发驱动时,只需开发设备驱动层,节省了大量繁琐的工作,可大幅提高开发效率。

5 系统组态设计

为了提高信管装置的使用灵活性、用户使用和维护的便捷性,提高控制系统的开发效率,设计了一套简易的组态语法对设备进行组态。组态语句保存在一个特定的组态文件内,用户可以使用LINUX提供的常用系统命令直接操作该组态文件以进行系统组态。

5.1 组态语法

以“参数块”为基本组成逻辑,每个参数块由起始标志、语句参数和结束标志3部分组成,即“<起始标志XXX>语句参数YYY<结束标志XXX >”为一条组态语句。起始、结束标志反映参数类型,语句参数反映参数内容。此外还定义了组态语句的使用规则。

5.2 常规通信参数配置

对设备地址、协议代码、波特率、数据位、停止位、奇偶校验等进行配置。

5.3 集中管理组态

5.3.1 缓存分配

用户根据工程实际情况对各串口的设备数量、测点类型、测点数量进行组态,系统根据组态参数进行设备缓存和集中缓存的分配。

5.3.2 缓存映射

用户根据工程实际情况对各串口的设备排列顺序进行组态,系统根据组态参数建立设备缓存和集中缓存的两级地址映射关系,信管装置根据该映射关系即可实现对所有生产设备的集中管理。

6 结语

对生产设备的集中通信管理,须设置一台专门的通信管理装置,监控单元通过该通信管理装置与生产设备进行数据交换,从监控单元的角度而言,通信对象只有一个通信管理装置,因而有效缓解了监控单元的通信压力,特别适用于生产设备多、各设备支持的通信协议繁杂的情况。永湖泵站采用了基于嵌入式通信管理装置XXX-30的生产设备集中通信管理模式,使得监控系统能高效地与各生产设备进行数据交换,在泵站监控中取得了良好的实践效果。

[1]周庆忠,徐青.大型泵站计算机监控系统的若干问题探讨[J].中国农村水利水电,2008(02):79-81.

TP311.11

C

1007-7596(2014)07-0090-04

2014-05-26

朱汉德(1983-),男,福建龙岩人,工程师,研究方向为自动化、工业通信技术。