薄壁金属管类零件加工工艺的研究*

陈 珍,阮 毅

(广东省机械研究所,广东广州 510635)

薄壁金属管类零件加工工艺的研究*

陈 珍,阮 毅

(广东省机械研究所,广东广州 510635)

研究薄壁金属管类零件加工中的变形问题,提出工艺改进措施,改进传统热处理工艺以防止因应力释放产生再次变形;采用了内外芯轴等辅助加工夹具来代替传统的装夹模式;有效地减少了薄壁金属零件加工过程中因夹具、切削力及内应力等多种因素引起的变形,保证了零件的加工质量。

薄壁零件;管类零件;变形;加工工艺

0 前言

随着现代工业技术的发展,薄壁金属管类零件由于质量轻、用料少,同时结构紧凑,被广泛应用于工业产品中;但因薄壁零件的刚性差,加工容易变形,使零件的形位误差增大,很难保证零件的加工质量。

通过对零件加工过程的分析,发现影响零件变形的主要因素有:①装夹过程中夹紧力过大或受力不均引起变形;②切削加工中切削力作用引起变形;③加工中产生热量,冷却不充分,引起变形;④工件内应力引起变形等。因此,在加工薄壁金属零件过程中要充分考虑如何消除上述因素的影响,制订合适的加工工艺,才能防止或减少零件加工造成的变形,保证零件尺寸和精度的要求。

1 薄壁金属管件加工工艺研究

1.1 加工管件

工件材质为S136。如图1所示,工件两端内径不同,一端是ϕ21.3 mm,另一端是ϕ21.5 mm,壁厚为1.85~1.05 mm;工作表面内圆直径为ϕ21.3mm,内孔圆度误差要小于0.003 mm;工作表面外圆直径为 ϕ25mm,并且与内圆ϕ21.3+00

.01保证同轴度0.005 mm以内;工作表面粗糙度Ra0.4 μm,未注尺寸公差为±0.1 mm。

图中大部分壁厚约为1.05 mm,且配合表面精度要求较高,是典型的薄壁金属管件。

1.2 零件加工受力分析

薄壁金属管件在制造过程中受力变形情况如下。

(1)受夹紧力作用产生夹紧变形

薄壁金属管件加工使用的装夹工具主要有三爪卡盘、四爪卡盘等。进行加工时,在夹紧力作用下,工件壁薄易产生如图2(a)所示变形;在加工后,如图2(b)所示;当夹紧力去除时,工件的弹性恢复而使已加工合格的工件出现变形,如图2(c)所示,造成误差。

图2 夹具造成的零件变形情况

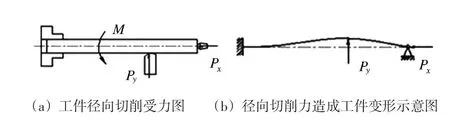

(2)切削力产生的振动变形

如图3所示,车削过程中,薄壁工件在切削力(主要是径向切削分力Py)的作用下,容易产生振动变形,使工件的尺寸、形状、位置精度和表面粗糙度不易控制。

图3 径向切削力造成工件变形的情况

(3)切削时产生的热变形

车削时产生的切削热会引起工件的热变形,这种受热膨胀影响的变形规律不易掌握,使工件的尺寸精度难以控制,对于线膨胀系数较大的金属薄壁工件影响尤为显著。通常通过添加冷却液强制带走切削热而减少热变形的影响。

(4)工件内应力引起的变形

工件在锻造、铸造和焊接过程中,内部组织因残留内应力使工件产生变形。

1.3 零件的加工工艺分析

由于受上述等诸多因素的影响,用普通的加工方法来加工薄壁金属管件,几乎很难达到设计精度要求。通过对上述加工过程中可能影响工件变形因素的分析研究,提出了以下几种可防止或减少薄壁金属管件加工时变形的工艺措施:

(1)选择合适的装夹方式,避免传统直接夹装方式中由于弹性变形所造成的影响,本文将分别采用内外芯轴等辅助加工夹具;

(2)选择合适的刀具及切削用量,减少加工过程中因切削力过大引起的工件变形。

切削用量是切削时各参数的总称。包括切削速度、进给量和切削深度。

在刀具作用下,被切削层金属、切屑、已加工表面层金属产生弹性变形和塑性变形,为克服这些变形产生变形抗力,同时刀具与切屑、工件表面间存在摩擦阻力,这些抵抗刀具切削的阻力组成了切削合力Fτ,其又分解为主切削力Fc、进给抗力Ff、切深抗力Fp;一般情况下,主切削力最大Fc,其他两个力小一些。切削力的经验计算公式如下:

f为进给量,ap为切削深度。从公式不难看出,当切削深度ap或进给量f增加时,均会增加切削力;其中切削深度ap与切削力成正比,而进给量f增大时,虽然切削面积会成正比例增加,但因变形程度减小,会使切削层的单位面积切削力减小,因而切削力只增大70%~80%[1]。

因此,粗加工车削时采取增大切削深度和进给量,尽量保证较高的加工效率和必要的刀具耐用度;而在精加工时根据工件的加工精度和表面粗糙度要求,选用合适的切削用量来减少产生的切削力,降低由此引起的工件变形。

(3)加工时通过充分浇注切削液,降低切削温度,减少工件热变形。

由于切削变形产生大量的热量,同时工件与刀具、切屑与刀具之间的相互摩擦也会产生热量,切削过程中所消耗的能力有98%~99%转换为热能[2]。这些切削热直接影响刀具的磨损和降低刀具的使用寿命,进而严重影响了工件的加工精度和表面质量。因此切削时,使用切削液对降低切削温度、减少刀具磨损和提高已加工表面质量有明显的效果。

(4)做好切削过程中的防振措施

由于薄壁金属管件刚性差,切削加工时易产生振动和变形,从而影响加工质量。

可通过设计合理夹具来加强零件的刚性,减小切削过程的振动和变形,确保最后的加工质量。如可将软橡胶片卷成筒状塞入工件内孔中精车外圆,用医用橡胶管均匀缠绕在工件外圆上精加工内孔。

(5)粗、精加工分开进行,配合热处理工艺来解决工件的残留内应力影响。

零件依次按阶段分开粗精加工,有利于消除或减小变形对精度的影响,同时能提高加工效率。

粗加工主要切除大部分余量,其特点是加工余量大,因此夹紧力、切削力、切削热都较大,加工精度不高,此时主要考虑如何提高生产效率问题。

精加工主要完成零件的全部技术要求,其特点是加工余量较小,加工精度高,此时主要考虑如果保证加工质量问题。

薄壁金属零管件由于刚性差,但精度要求较高,此类零件的加工过程中要考虑安排消除内应力的热处理工序,减少因工件内部残余应力对零件加工质量的影响。

2 薄壁金属管件的加工工艺设计

合理设计工艺过程,是保证和提高产品加工质量的必要条件[3]。通过上面对薄壁金属零件的工艺分析,将图1工件加工工艺过程分为粗加工阶段、细加工阶段和精加工阶段等三个阶段来完成。由于工件壁薄且内外表面精度要求较高,精加工阶段分别采用了内外芯轴等辅助加工夹具。具体工艺如下。

(1)粗加工阶段

开料:按合适的尺寸余量得到零件毛坯。

粗车:按零件形状各留0.4~0.5 mm的双边加工余量得到大致零件形状。

(2)细加工阶段

①热处理:按零件的设计要求,提高目标硬度HRC3~4对零件进行热处理。

②粗内圆磨:使用三爪卡盘夹零件外径,找正外径粗磨内孔,余量在0.1 mm内。

③人工时效:对零件进行几次回火热处理,去内应力。

(3)中间检验

检测:对零件进行内孔数值对比,确保车加工工序的应力变形在人工时效后得到充分的释放。并检测其硬度是否在设计数值范围内。

(4)精加工阶段

1)内圆磨预制孔:零件的尾部内孔ϕ21.5 mm段磨至内径为ϕ21.5mm(该段是为下工序使用工业粘接剂粘接内芯轴作精加工外径所预制的)。

2)精磨外圆:使用工业粘接剂把内芯轴粘接在零件的内径上,并在内芯轴的两端加工标准定位中心孔,通过磨床的顶尖顶住两端中心孔来加工零件外径。

图4 内芯轴简图

内芯轴的结构如图4所示。

①选用合适的金属材料车削加工出内芯轴,并在内心轴的两端加工标准定位中心孔。其中ϕ21.6 mm×74 mm段外圆为粘接部位,已留有精磨余量。再将芯轴粘接段外圆精磨至与工件ϕ21.5mm预制段有合适粘接间隙(间隙取值根据所使用的工业粘接剂性能来确定)。

②粘接内芯轴,然后使用磨床的顶尖顶住内芯轴的两端中心孔来加工零件外径,并靠台阶端面,保证各个外径上尺寸,如图5所示。

图5 粘接内芯轴

3)车床:按图精车外径各段外径环槽、倒角、过渡锥面。合理选择车削加工的刀具。

4)钳工:使用工业清洗剂溶解取出内芯轴。

5)精磨内圆:使用工业粘接剂把外芯轴粘接在零件的外径上,然后通过常用三爪卡盘夹持在外芯轴外径上来加工零件的内径。

外芯轴的制备,结构如图6所示。

①选用合适的金属材料车削加工出外芯轴,其中ϕ23.9 mm内圆为粘接部位,已留有精磨余量。再将芯轴粘接段内圆精磨至与工件ϕ24mm外圆有合适粘接间隙(间隙取值根据所使用的工业粘接剂性能来确定)。

图6 外芯轴简图

②粘接外芯轴,然后通过常用三爪卡盘夹持在外芯轴外径上来加工零件的内径。因为此零件只要保证内圆直径为ϕ21.3mm即可,尾部内径ϕ21.5 mm不用再加工了,所以外芯轴可以做短一点。

6)钳工:使用工业清洗剂溶解取出内芯轴。零件去毛刺,清洗干净。

(6)成品检验

成检按照图纸完成产品检测。

3 结论

本案例工件加工工艺创新点是:

(1)在粗加工时改进传统热处理工艺,采取先将工件热处理硬度比目标硬度提高HRC3~4,然后进行人工时效处理,去除薄壁金属管件在车削加工时所产生的应力,防止之后因应力释放产生再次变形;

(2)在精加工环节采用了内外芯轴等辅助加工夹具来代替传统的装夹模式,实践证明,工业粘接剂的粘接强度能达到大于磨削时产生的离心切削力,不会松脱。

通过合理先进的工艺过程设计,对保证产品质量、加工经济性,以及提高生产率都有着十分重要的意义。按上述设计的加工工艺过程,有效地减少了薄壁金属零件加工过程中因夹具、切削力及内应力等多种因素引起的变形,提高了产品的生产效率,所加工的薄壁金属管件达到设计要求,并在类似工件加工中应用均达到满意效果。

[1]周泽华.金属切削原理[M].上海:上海科学技术出版社,1993.

[2]乔世民.机械制造基础[M].北京:高等教育出版社,2003.

[3]柯明扬.机械制造工艺学[M].北京:北京航空航天出版社,1996.

Study on Processing Technology of Thin Walled Parts of Metal Tube

CHEN Zhen,RUAN Yi

(Guangdong Machinery Research Institute,Guangzhou510635,China)

Study on the deformation of the parts processing of thin-wall metal pipe,the process improvement measures,the deformation caused by the fixture,the improvement of the traditional heat treatment process to prevent release of stress deformation produced again,clamp the inner and outer core shaft and other auxiliary fixture to replace the traditional,cutting force and internal stress and other factors in the process of the thin-wall metal parts to reduce effectively,guarantee the quality of parts.

thin wall parts;tube parts;deformation;processing technology

TG506.9

A

1009-9492(2014)07-0015-04

10.3969/j.issn.1009-9492.2014.07.005

陈 珍,女,1966年生,海南安定人,大学本科,助理工程师。研究领域:机械制造。

(编辑:向 飞)

*广东省省部产学研结合项目(编号:2011B090400479)

2014-05-20