甲苯-正庚烷共沸体系萃取精馏分离的模拟与优化

包 力

(吉林化工学院成人教育学院,吉林吉林132022)

对于混合物的分离,若被分离体系中各组分的挥发度差别较大时,可优先考虑普通精馏技术,但当各组分的挥发度差别较小或形成共沸物时,采用普通精馏方法分离所需理论塔板数会很多、能耗会很高,对共沸体系也很难得到理想的分离要求,针对这一类混合物,常见分离方法有萃取、萃取精馏、共沸精馏、加盐萃取精馏和膜分离等等[1-4].其中萃取精馏的方法是在普通精馏过程中添加一种或几种萃取剂(或称溶剂),从而增大待分离组分间的相对挥发度,达到有效分离的目的,该方法适用于近沸或共沸体系的分离[1].其优点是装置相对简单、处理量大和可连续有效地分离,是目前工业上最为广泛应用的分离近沸或共沸体系的方法之一[5-7].本文针对甲苯-正庚烷共沸体系的特点,选择苯酚为萃取剂,以Aspen Plus软件为工具,对萃取精馏全流程进行模拟优化.旨在优化萃取精馏塔的最佳分离操作条件,为工业化设计提供理论指导.

1 模型建立

1.1 工艺过程

萃取精馏分离流程是由萃取精馏塔和溶剂回收塔组成的双塔流程.溶剂和原料分别从萃取精馏塔进料,在塔顶得到产品正庚烷,含有甲苯的塔釜液进入溶剂回收塔,在溶剂回收塔塔顶得到产品甲苯,塔釜为含少量甲苯的溶剂返回萃取精馏塔重复利用.

1.2 模拟条件

取原料进料量100 kmol/h为计算基准,根据萃取精馏溶剂选择原则,选取苯酚为萃取剂.由于本体系属于强的非理想物系,故热力学模型选择NRTL方程.分离要求为正庚烷摩尔分数在0.995以上,经计算分析萃取精馏塔全塔总理论板数30块,溶剂回收塔总理论板20块.采用RadFrac模块,对萃取精馏过程进行全流程模拟优化计算.采用Sensitivity灵敏度分析模块,对萃取精馏塔原料进料位置、萃取剂进料位置、溶剂比及回流比等工艺条件进行优化设计计算.

2 模拟结果与讨论

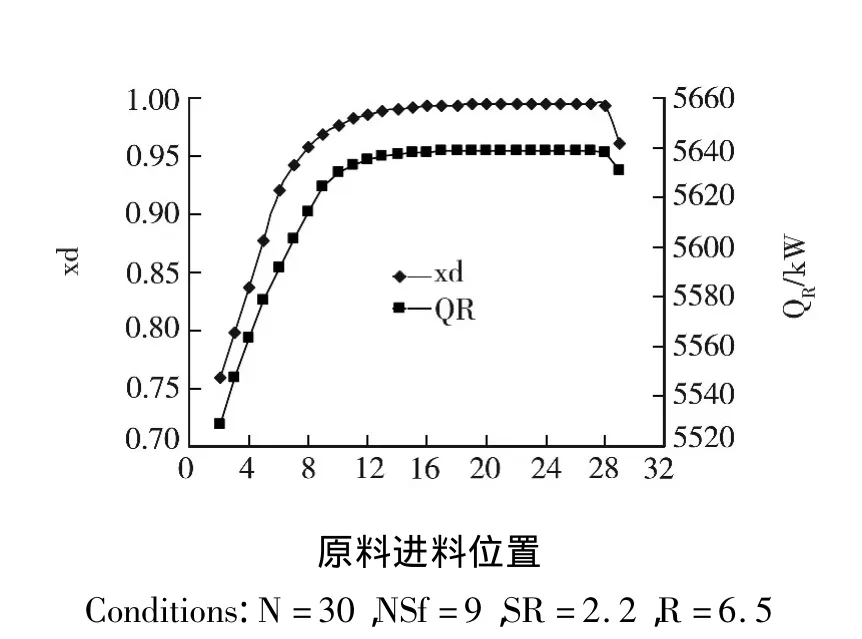

2.1 原料进料位置

原料进料位置对萃取精馏塔塔顶正庚烷摩尔分数(xd)及塔底热负荷(QR)的影响见图1.由图1可见,xd和QR随着进料位置下移呈明显的增大趋势,但在第21到第25块板之间的影响差异很小.其原因为随原料进料位置的下移,塔的精馏段增长,使得正庚烷和甲苯的分离效果逐渐增强.因此,综合考虑分离效果和能耗问题,适宜原料进料位置可选在第21-25块塔板间.

图1 原料进料位置对xd及QR的影响

2.2 萃取剂进料位置

萃取剂进料位置对萃取精馏塔xd及QR的影响见图2.由图2可见,萃取剂进料位置从第2块板下移到第8块板时,xd和QR均呈明显增加趋势;而萃取剂的进料位置继续下移至11板时,xd变化很缓慢,但继续下移时,xd呈快速下降趋势.导致这一结果的原因是随着萃取剂进料位置下移,精馏段的板数减少,分离效果下降,但当萃取剂进料位置离塔顶过于接近时,会导致部分萃取剂被塔内气相直接带出塔顶,影响了萃取剂在塔内的浓度,使得分离效果下降.因此,综合考虑分离效果和能耗问题,适宜萃取剂进料位置可选在第8~11块板间.

图2 萃取剂进料位置对xd及QR的影响

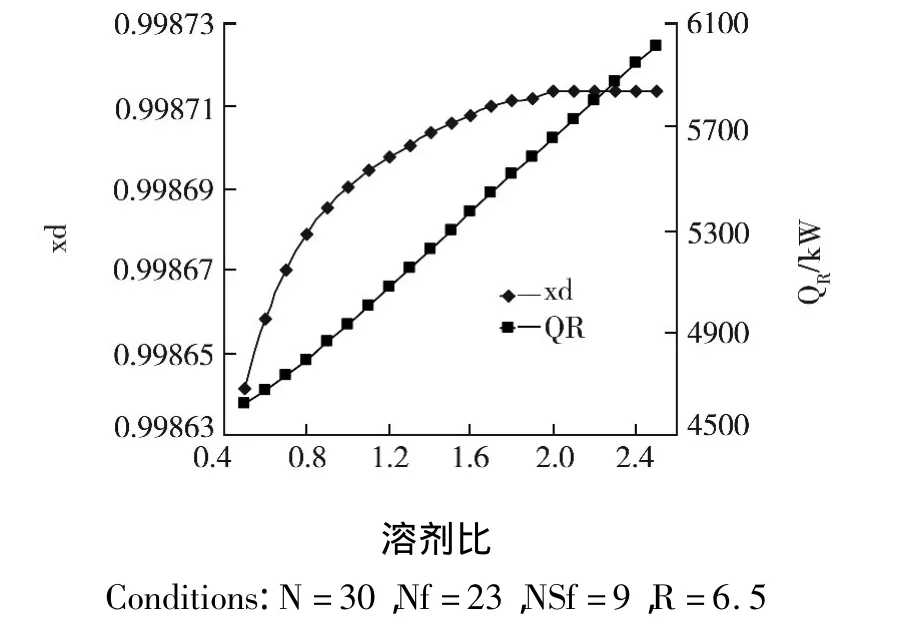

2.3 溶剂比

溶剂比(溶剂进料摩尔流量对原料进料摩尔流量比)对萃取精馏塔xd及QR的影响见图3.由图3可见,随溶剂比的增大,xd呈增大趋势,但当溶剂比超过2.0以后,对xd数的影响效果不是很明显.这主要是由于随溶剂比的增大,塔内各塔板上溶剂的含量增大,从而加强了溶剂与甲苯、正庚烷间的相互作用,有效地增大了二者间相对挥发度,使得分离效果增强;但溶剂比若继续增大,萃取剂对塔内甲苯-正庚烷物系有稀释作用,降低了萃取剂的作用,使得分离的效果增强不明显.另外,过高的溶剂比还会增加塔的热负荷以及设备操作负荷.因此,综合考虑分离效果和能耗问题,适宜溶剂比可选在 2.0 ~2.3.

图3 溶剂比对xd及QR的影响

2.4 回流比

回流比对萃取精馏塔xd及QR的影响见图4.萃取精馏与普通精馏不同,在普通精馏中,回流比的增大总是有利于xd提高.由图4可见,在回流比小于6.5时,增大回流比可明显提高xd,但当回流比大于6.5之后,随着回流比的继续增大,xd在逐渐下降.这是由于在萃取精馏过程中,回流比的增大会导致塔内液相流率的增加,若萃取剂没有按比例相应增加,则回流比增大会造成萃取剂浓度和溶剂比降低,从而削弱了萃取剂的作用,使得分离效果下降.因此,综合考虑分离效果和能耗问题,适宜回流比可选在6.5~7.0.

图4 回流比对xd及QR的影响

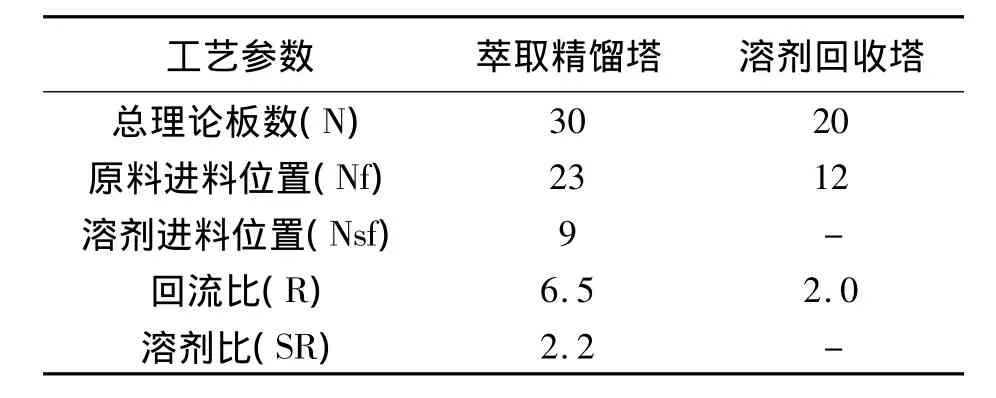

2.5 优化设计结果

以苯酚为溶剂,萃取精馏分离甲苯-正庚烷共沸

物全流程模拟优化后的最佳工艺参数见表1.

表1 全流程优化后的最佳工艺参数

在最佳工艺操作条件下,萃取精馏塔内组分液相摩尔浓度分布见图5.由图5可见,以苯酚为萃取剂萃取精馏分离甲苯-正庚烷共沸物能够达到很好的分离效果.

图5 液相摩尔浓度分布

3 结 论

采用Aspen plus流程模拟软件,对甲苯-正庚烷共沸体系的萃取精馏分离全流程进行模拟研究.最佳工艺参数为:萃取精馏塔的理论板数为30块,原料进料为第23板,萃取剂进料为第9板,回流比为6.5,溶剂比为2.2;溶剂回收塔的理论板数为20块,进料位置为12,回流比为2.在此最佳操作条件下,产品正庚烷摩尔分数达到0.998.模拟优化结果可为甲苯-正庚烷萃取精馏分离工艺工业化设计提供了理论依据和设计参考.

[1] 刘家祺.分离过程[M].北京:化学工业出版社,2002:91-149,388-404.

[2] 邓修,吴俊生.化工分离工程[M].北京:科学出版社,2000:63-78.

[3] 曹亚光,周荣琪,段占庭.加盐萃取精馏制取无水乙醇的过程模拟[J].计算机与应用化学,2003,20(1):153-155.

[4] 叶青,肖国栋.共沸精馏分离正己烷和乙酸乙酷的模拟研究[J].常州大学学报:自然科学版,2010,22(2):31-33.

[5] 刘奇琳.浅析萃取精馏技术的研究[J].佳木斯教育学院学报,2011,120(6):124-125.

[6] 张春勇,郑纯智,唐江宏,等.萃取精馏分离甲基环己烷和甲苯工艺过程的模拟[J].石油化工,2011,40(5):532-535.

[7] 陈琦,顾正桂.基于Aspen的正丁醇-异丁醇萃取精馏工艺设计及优化[J].现代化工,2014,34(1):145-148.