准噶尔盆地高闭合应力致密储层改造技术研究及应用

章 敬,李佳琦,徐江涛,陈仙江,王 荣,纪拥军

(1.中国石油新疆油田分公司开发公司,新疆克拉玛依834000;2.中国石油新疆油田分公司工程技术研究院,新疆克拉玛依834000)

准噶尔盆地高闭合应力致密储层改造技术研究及应用

章 敬1,李佳琦2,徐江涛1,陈仙江2,王 荣2,纪拥军1

(1.中国石油新疆油田分公司开发公司,新疆克拉玛依834000;2.中国石油新疆油田分公司工程技术研究院,新疆克拉玛依834000)

准噶尔盆地高闭合应力致密储层是指井深大于3 500 m,闭合应力梯度大于0.02 MPa/m,且由于储层物性差、杨氏模量高、泊松比高,导致地层破裂压力高而难以压开的储层,主要包括西北缘二叠系、车排子凸起侏罗系和白垩系及部分高温超深风险探井钻遇的储层。目前对此类储层改造的重点与难点主要体现在5个方面:①施工风险大、技术选择余地小;②施工易砂堵;③对压裂材料的性能要求高;④微裂缝发育,压裂液滤失严重;⑤设备故障率较高。通过现场实践与研究,形成了以降低井口施工压力技术为核心,支撑剂组合优化技术与施工参数优化技术相结合的高闭合应力致密储层改造技术体系,加重压裂液密度最高达1.365 g/m3,突破了技术瓶颈,使高闭合应力致密储层探井压裂成功率由常规方法的50%提高至100%。

高闭合应力致密储层储层改造加重压裂液延迟交联酸化预处理

目前,中外对高闭合应力致密储层的划分没有具体的量化标准,依据新疆油田深井、超深井界限,将井深超过3 500 m,闭合应力梯度大于0.02 MPa/ m,且具有储层物性差、杨氏模量和泊松比高、地层破裂压力和闭合应力高、压裂难度大等特征的储层定义为高闭合应力致密储层。准噶尔盆地典型的高闭合应力致密储层[1]主要包括西北缘二叠系、车排子凸起侏罗系和白垩系以及部分高温超深风险探井钻遇的储层,其勘探潜力巨大,根据中国石油新疆油田分公司制定的2011—2020年油气勘探发展规划,针对这部分储层要实现探明石油储量为6× 108t、探明天然气储量为4 500×108m3的勘探任务,储量任务艰巨。由于前期储层压裂改造难度极大,压裂施工成功率仅为50%,亟需技术突破。为此,笔者在总结前期现场施工经验的基础上,从降低压裂施工压力入手,对压裂管柱、压裂液、支撑剂和压裂参数进行全方位分析与调整,最终形成了针对高闭合应力致密储层的改造技术,以期为准噶尔盆地高闭合应力致密储层的勘探开发提供强有力的技术保障。

1 储层特征及改造难点

准噶尔盆地西北缘二叠系、车排子凸起侏罗系和白垩系及部分高温超深风险探井钻遇储层的平均埋深大于4 500 m,其储层物性差,平均孔隙度小于5.5%,平均渗透率小于0.3×10-3μm2,非均质性强,属于低孔低渗透储层。压力系数为1.5~2.0,地层温度为100~170℃,地层闭合压力为90~110 MPa,且部分储层微裂缝相对发育。

目前对高闭合应力致密储层改造的重点与难点主要体现在5个方面:①施工风险大、技术选择余地小。由于储层致密,地层压裂难度很大,井口破裂压力高,对压裂设备和管柱的承压要求很高,且较高的施工压力导致作业风险增大,现场控制技术选择余地小。②施工易砂堵。由于储层埋藏深,管柱摩阻大,导致施工排量很难提高,形成的裂缝较窄,施工中难以提高砂比,易砂堵导致施工失败。③对压裂材料的性能要求高。支撑剂必须保证在高闭合应力下提供足够的导流能力,压裂液必须满足高温下能顺利携砂,同时摩阻较低的需求。④微裂缝发育,压裂液滤失严重。储层中微裂缝发育,导致压裂液滤失量大,还可能形成复杂裂缝,且施工压力异常高,常导致压裂施工无法顺利完成甚至砂堵。⑤设备故障率较高。由于储层物性差,须造长缝,导致大规模压裂时高压作业时间长,间接加大了设备出现故障的概率。

2 降低井口施工压力技术

在准确预测闭合压力和破裂压力[2]的基础上,综合研究了压裂液加重技术、酸化预处理技术[3-6]及降低井筒摩阻技术,应根据储层特点,采用其中1项或多项技术,以达到降低井口施工压力的目的。

2.1 压裂液加重技术

目前,羟丙基胍胶有机硼交联高密度压裂液已成功应用于中外许多油田[7],该压裂液所用的加重材料主要包括氯化钾、氯化钠、硝酸钾、硝酸钠、溴化钾、溴化钠及其复合盐。综合考虑成本和对环境污染的影响,分析对比了单一氯化钾、氯化钾与硝酸钠复配和单一硝酸钠3种主要压裂液加重配方。

室内实验结果表明:氯化钾与硝酸钠复配后压裂液的加重密度为1.21 g/cm3,交联时间为3 min,在温度为140℃、剪切速率为170 s-1的条件下,剪切90 min,粘度仍大于280 mPa·s;单一硝酸钠加重压裂液的密度为1.365 g/cm3,交联时间为3 min,在温度为150℃、剪切速率为170 s-1的条件下,剪切90 min,粘度仍保持在120 mPa·s以上,该压裂液体系突破了单一氯化钾加重压裂液最高只能加重到1.18 g/cm3的技术瓶颈。对埋深大于5 000 m的井进行压裂时,若采用常规压裂液,液柱压力为50 MPa;采用单一硝酸钠加重压裂液时,液柱压力为68.25 MPa,增加了18.25 MPa,大幅降低了井口施工压力。

2.2 酸化预处理技术

酸化预处理技术降低地层破裂压力的原理是:在压裂前,通过向地层挤入一定浓度和剂量的酸液,腐蚀井筒附近地层中的矿物并降低其应力,使得后续压裂施工时地层更容易破裂,从而降低井口施工压力。对高温超深井进行压裂时,要求酸液具有良好的缓蚀和缓速性能,以减小酸液对油管和套管的腐蚀,增加酸液的作用距离,故研制了高温缓速酸液体系。

高温缓速酸液体系的性能评价结果表明:常温下,酸液密度为1.05~1.07 g/cm3;在130℃下,静态放置4 h,对钢片腐蚀速度为17.8 g/(m2·h);在90℃下,静态放置4 h,对钢片缓速率大于等于70%;常温下,表面张力小于等于28 mN/m;常温下稳定铁离子能力大于等于800 mg/L;在90℃下与原油静置1 h,破乳率大于等于95%。

分析XH1井的酸化预处理结果可知,其破裂压力比前期未进行酸化预处理但其他条件相近的压裂施工井降低了约4~10 MPa。

2.3 降低井筒摩阻技术

在压裂施工过程中,一般压裂液交联较快,不仅使压裂液在管柱中提前达到最大摩阻,还使先前形成的冻胶因受到较长时间的高速剪切而变稀,导致造缝与携砂能力变差;若压裂液交联速度太慢,甚至压裂液进入地层后才交联,则冻胶起不到有效携砂作用,将会增大砂堵风险。只有压裂液的交联时间与压裂液流经管柱的时间一致,压裂液性能才能达到最佳。室内研究发现,延迟压裂液交联时间的方法主要有3种:①用聚合物将硼砂包裹,形成固体干颗粒,通过减缓硼砂的溶解速度来延迟冻胶形成时间;②提高溶胶液的pH值,通过抑制硼砂的水解来延迟冻胶形成时间;③在硼酸溶液中加入络合剂(甘油),使之先与硼酸形成络合物,将硼酸隐藏起来,延迟硼酸与胍胶的反应时间。根据现场应用情况,考虑成本因素,可采用提高溶胶液的pH值来延迟压裂液交联时间,以有效降低井口施工压力。

对比FC1井与T60井的现场施工结果可知:T60井为较早期施工井,未采用延迟交联技术,压裂液摩阻为清水摩阻的25%;FC1井采用了延迟交联技术,延迟压裂液交联时间可达2~3 min,胍胶压裂液摩阻为清水摩阻的16%,有效降低了压裂液摩阻,进而降低了井口施工压力。

若与常规储层压裂一样,分别采用外径为88.9 和73.02 mm的油管或2种油管的复合管柱,对埋深大于3 500 m的井进行压裂时,将会产生极大的管柱摩阻,即使采用140 MPa的采油树也很难满足安全需要。因此,针对研究区储层,须采用外径为101.6 mm的油管与外径为73.02 mm油管的复合管柱或外径为127 mm的套管与外径为73.02 mm油管的复合管柱,可有效降低压裂液摩阻。

3 支撑剂组合优化技术

储层改造难度大归根结底是因为缝宽与井口施工压力之间的矛盾:排量增大,可增大缝宽,但井口施工压力增大,风险增加;排量降低,可降低井口施工压力,但缝宽变小,支撑剂加入困难,施工风险也会增加。压裂采用主要支撑剂类型为20/40,30/ 50,40/70和70/140目的石英砂和陶粒,一般采用混合支撑剂。不同粒径混合支撑剂的性能评价[8]结果表明:①不同粒径支撑剂混合后的导流能力介于单一支撑剂的导流能力之间;②使用单一支撑剂段塞时,越小的颗粒造成的混合支撑剂的导流能力越小;③混合方式与数量决定了混合支撑剂导流能力;④小颗粒支撑剂混入大颗粒支撑剂的量越多,整体的导流能力越小。

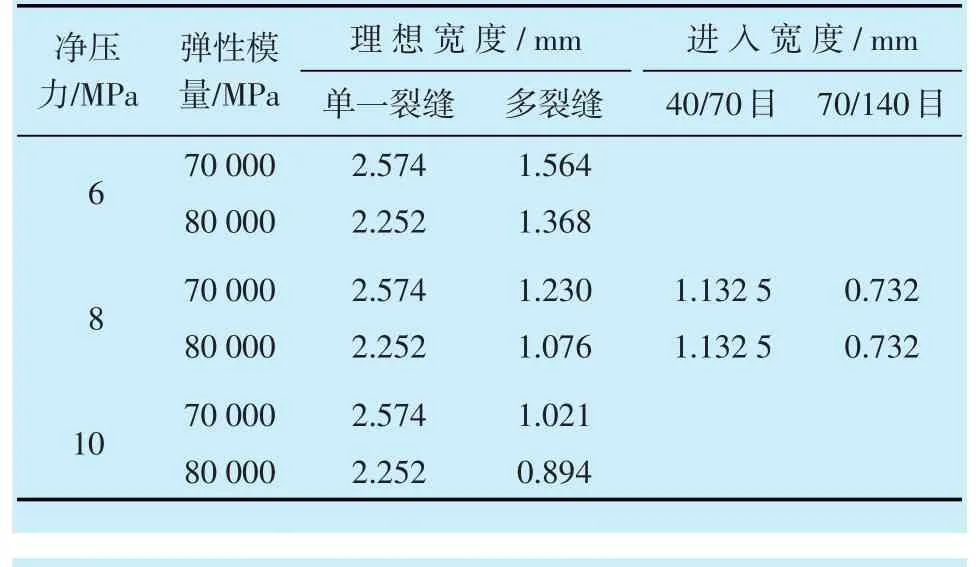

为了降低压裂液滤失量须使用段塞[9-10],但这势必造成导流能力的降低,故采用3种支撑剂混合的方式,通过调整混合比例以得到最佳支撑剂导流能力。笔者结合前期施工经验,充分考虑加砂总量、裂缝的改造规模、压裂液滤失量、射孔方式和天然裂缝等因素,确立了段塞支撑剂颗粒和段塞选用原则(表1,表2)。

表1 段塞支撑剂颗粒选用原则

表2 段塞选用原则

4 施工参数优化技术

4.1 前置液百分比

目前主要使用2种方法来控制滤失量:前置液中加入支撑剂段塞和压裂液中加入降滤失剂,但这2种方法的作用有限,对于压裂风险较高的井,提高前置液百分比仍是最有效的手段。确定前置液百分比[11-15]主要考虑2个因素:压裂液滤失的裂缝条数和滤失系数,而这2个因素又与压裂液效率有关,通过测试压裂解释的压裂液效率求取前置液百分比的计算式为

式中:fp为前置液百分比;η为压裂液效率。

根据致密储层的施工数据,前置液百分比应大于等于45%;当滤失多裂缝条数增加时,前置液百分比也可增大,最大可达60%。

4.2 施工砂比及加砂程序

由于研究区储层埋藏较深,施工砂比和井口压力响应时间较长,导致施工风险较大,且由于缝宽小,高砂比加砂极易造成砂堵。前期施工情况表明,最高砂比超过30%时,井口施工压力迅速增大,这是导致施工失败的重要原因。因此,后续加砂最高砂比以20%左右为宜,最高不超过30%,平均砂比为12%~15%。加砂时可采用低起点、小台阶、长时段加砂程序。

4.3 施工排量

研究区部分储层存在天然裂缝、储盖层与底层应力差小,施工排量会影响压裂所形成裂缝的宽度和高度。若增大施工排量,在增大缝高、缝宽和滤失量的同时,会导致裂缝穿透距离受限,缝长变短;若降低施工排量,则会增大砂堵风险。因此,施工排量须在合理范围之内,既要避免裂缝纵向上过度延伸,又可增大油层中裂缝的水平穿透距离。常规储层压裂施工排量一般为2.5~5.0 m3/min,故将研究区压裂施工排量定为3.0~4.0 m3/min,并根据实际情况进行微调。

5 改造效果

2009—2010年,对准噶尔盆地高闭合应力致密储层共进行常规压裂施工14次,最高井口施工压力达91 MPa,平均加砂量为26.4 m3,因突然砂堵和井口施工压力过高而导致施工终止7次,最终成功率仅为50%。

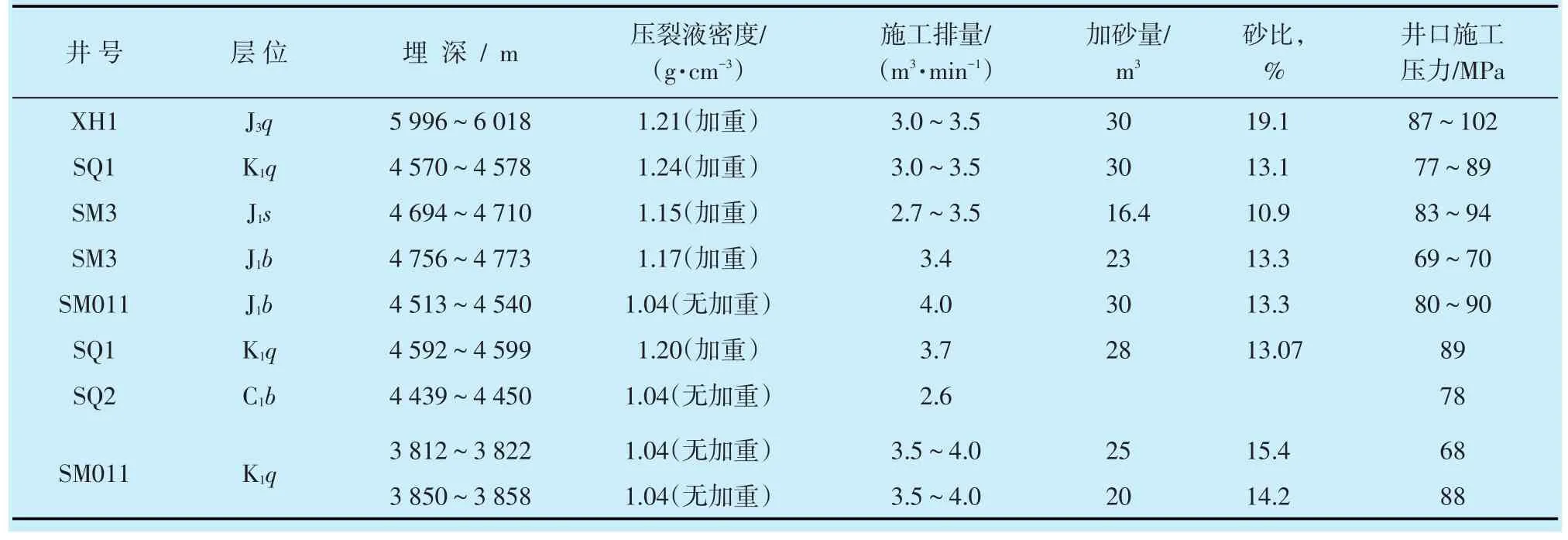

XH1井位于准噶尔盆地南缘冲断带四棵树凹陷,该井于2010年11月15日完井,其致密储层埋深为5 996~6 018 m,油藏温度达135℃,弹性模量为40 000 MPa,属于高温超深井,压裂难度极大。该井于2011年5月18日进行压裂施工,采用氯化钾和硝酸钠复配的压裂液,加重密度为1.21 g/cm3,采用外径为127 mm套管和外径为73.02 mm油管的复合管柱,施工排量为3~3.5 m3/min,前置液百分比为45%,平均砂比为19.1%,加砂量为30 m3,最终井口施工压力达87~102 MPa,成功完成了加砂量,压裂后试油产液量为12.1 m3/d。2011年以后,利用高闭合应力致密改造技术,对研究区8口井进行压裂施工,施工成功率达100%(表3)。

表3 2011年准噶尔盆地高闭合应力致密储层改造施工情况

[5] 王云刚,胡永全,赵金洲.酸化预处理降低地层破裂压力技术研究及应用[J].石油地质与工程,2008,22(1):84-86.

[6] 薛仁江,郭建春,赵金洲,等.酸化预处理有效降低破裂压力机理分析[J].天然气勘探与开发,2006,29(4):46-48.

[7] 段志英.高压深井压裂液加重技术研究进展[J].断块油气田,2010,17(4):500-502.

[8] 肖勇军,郭建春,王文耀,等.不同粒径组合支撑剂导流能力实验研究[J].断块油气田,2009,16(3):102-104.

[9] 夏富国,郭建春,刘立宏,等.天然裂缝压裂液滤失模型[J].油气地质与采收率,2013,20(4):105-110.

[10]卢聪,郭建春,王建,等.义104-1侧井砂砾岩储层大型压裂技术研究与应用[J].油气地质与采收率,2012,19(4):103-105,110.

[11]王玉斌.新疆油田水力压裂多裂缝研究与应用[D].成都:西南石油大学,2007.

[12]罗天雨.水力压裂多裂缝基础理论研究[D].成都:西南石油大学,2006.

[13]李勇明,郭建春,赵金洲,等.溶洞型碳酸盐岩储层酸压效果预测模型[J].特种油气藏,2009,16(2):37-39.

[14]杜宗和,李佳琦,聂洪力.缝内二次转向压裂技术探索[J].新疆石油地质,2013,34(3):349-353.

[15]郭大立,凌立苏,许江文,等.基于神经网络的储集层改造效果评价技术及应用[J].新疆石油地质,2011,32(2):181-182.

6 结束语

准噶尔盆地西北缘二叠系、车排子凸起侏罗系和白垩系及部分高温超深风险探井钻遇储层均属于高闭合应力致密储层,其埋藏深、高温高压、应力高,压裂施工井口压力高、形成裂缝宽度窄,导致前期压裂成功率仅为50%。从降低井口施工压力技术、支撑剂组合优化技术和施工参数优化技术等方面综合考虑进行改造,其中加重压裂液密度最高达1.365 g/m3,突破了技术瓶颈。应用该技术体系使得研究区后续储层压裂成功率达100%。

编辑常迎梅

[1] 刘宝和.中国石油勘探开发百科全书(工程卷)[M].北京:石油工业出版社,2008.

[2] 虞建业,沈飞,顾庆宏,等.水平井射孔参数对压裂起裂压力的影响[J].油气地质与采收率,2011,18(1):105-107,110.

[3] 罗英俊,万仁溥.采油技术手册[M].3版.北京:石油工业出版社,2005:237-246.

[4] 米卡尔J埃克诺米德斯,肯尼斯G诺尔特.油藏增产措施[M]. 3版.张保平,译.北京:石油工业出版社,2002:154-158.

TE357.14<文献标识码:a class="emphasis_bold"> 文献标识码:A文章编号:1文献标识码:a

1

A文章编号:1009-9603(2014)02-0098-04

2013-12-03。

章敬,男,高级工程师,博士,从事复杂油气藏压裂技术研究与管理。联系电话:(0990)6887566,E-mail:zhangj688@petrochina. com.cn。

中国石油油气勘探重点工程技术攻关项目“准噶尔盆地复杂岩性低渗储层试油(含措施改造)配套技术研究”。