通辽市污水厂150t/d 污泥处理工程设计

孙敏捷 林昌源 丛昊燃 段崇东 彭生平

(北京沃土天地生物科技有限公司 北京 100193)

近年来,我国城市污水处理事业随城市化进程加快而得到迅猛发展,污水处理厂不断提标扩建。数据显示,截至2014 年3 月底,全国设市城市、县(以下简称“城镇”,不含其它建制镇)累计建成污水处理厂3622 座,污水处理能力约1.53×108m3/d[1]。但在污水处理能力不断提高的同时,污泥产生量也迅猛增加,我国年产湿污泥(含水率80%)年超过3000×104t,至2015 年全国污泥产生量(含水率80%)将达到3359 多万吨[2]。截止到“十一五”末期,我国城镇污水处理厂所产生的污泥无害化处置率不足25%[3],我国污泥处理设施严重不足。根据规划,“十二五”期间,直辖市、省会城市和计划单列市的污泥无害化处理处置率达到80%,其他设市城市达70%,县城及重点镇达到30%[3]。污泥处理处置已成为城市建设的必要基础,将贯彻到城市建设规划中。

1 项目概况

通辽市首个大型BOT 污泥处理项目- 通辽市污泥处置工程于今年开始建设实施,项目建成后将主要处理主城区污水厂产生污泥,项目建设地点紧邻污水处理厂。该项目由北京沃土天地生物科技有限公司承建。

该污泥处理厂采用“高温好氧发酵技术”,设计处理规模为150t/d(含水率为80%),总规划地面积为33800m2。污泥处理厂主要建/构筑物包括原料车间、一次发酵车间、二次发酵车间、加工车间、成品库房、生物除臭滤池、中央控制室、以及相应附属设置(如变配电间、办公楼、车库以及维修间等)。项目产品为有机园林基质,将符合《城镇污水处理厂污泥处置 园林绿化用泥质》(GB/T23486-2009)的要求,可用于通辽市城市园林绿化或周边土壤改良。项目将于2014 年12 月底开始试运行。

2 工艺设计

2.1 工艺流程

该项目采用的具体工艺为槽式高温好氧发酵工艺,配置高自动化和搞机械化的设备。

槽式高温好氧发酵工艺属于高温好氧发酵技术,即通过好氧微生物的生物代谢作用,转化污泥中的有机物,使其成为稳定的腐殖质。由于生物代谢过程中放热,可使堆料温度升高至55℃以上,进而有效杀灭病原菌、寄生虫卵或杂草种子,加速水分蒸发,从而实现污泥减量化、稳定化和无害化。槽式高温好氧发酵工艺过程主要由原料预处理、一次发酵、二次发酵、粗加工等工序组成,其工艺流程见图1。

图1 工艺流程图

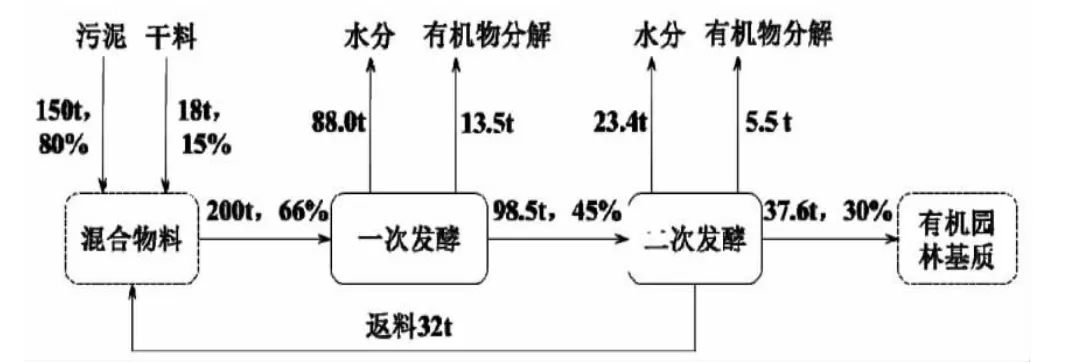

2.2 物料平衡

设计参数:污泥150t/d(含水率为80%),干料18t/d(含水率为15%),返料为32.0t/d(含水率为30%)。经发酵后产品量为37.6t/d。物料衡算见图2。

图2 物料衡算图

3 单体设计

污泥处理厂北部为办公区,南部为生产区。生产区自北向南依次为成品库房、加工车间、二次发酵车间、一次发酵车间、原料车间。

3.1 原料与一次发酵车间

该工程设置1 座原料车间,平面尺寸为68m×22m,用于进行原料预处理;设置1 座一次发酵车间,平面尺寸为76m×42m,用于降解污泥,使之减量化、无害化。

3.1.1 原料车间

原料预处理为好氧发酵工艺前处理过程,使物料的含水率、C/N、孔隙度等发酵条件适宜。

原料车间设置1 个污泥料仓,由污泥专用运输自卸车将污水厂产生的污泥卸载到污泥料仓中。设计料仓有效容积20m3,底部相对标高为-4.0m;装配超声波料位计,以控制污泥装卸量;料仓出料为双轴螺旋,以防止污泥粘在螺旋上。

原料车间设置干料仓和返料仓各1 个,由自卸载重车将干料和返料分别卸载到干料仓和返料仓中。料仓有效容积为20m3,底部相对标高为-4.0m;装配超声波料位计,以控制物料装卸量;两个料仓出料亦为双轴螺旋。

为提高发酵效果,预处理过程添加液态VT 系列污泥发酵菌,用计量泵混入搅拌机中。设计菌液储存罐容积为600L 的液罐中。

物料混合设备为卧式双轴桨叶搅拌机,使污泥、干料、返料和发酵菌混合均匀,混合后的物料由自动输送系统输送至一次发酵车间的自动布料系统。

原料车间主要设备:料仓(含双轴螺旋),3 套;卧式双轴桨叶搅拌机,1 台;皮带输送机,2 台;菌液计量泵(罐),1 套;超声波料位计,3 台。

3.1.2 一次发酵车间

整个工艺的核心是一次发酵,一次发酵的程度决定了后续工艺能否顺利进行。

一次发酵车间按空间使用情况,分成布料区、发酵区、出料区和整流区。

布料区:物料的布料过程由单侧犁式卸料器完成切换两套布料系统之间的切换,布料完成后,物料被均匀的分布在发酵槽0m~5m 的进料端。物料输送流程为:混合物料→提升输送→纵向移动输送→水平布料输送→进槽,全过程机械化操作,并可由远程控制系统控制。

发酵区:物料在发酵槽内发生好氧生化反应,嗜温菌种不断大量繁殖,降解有机物,同时释放大量的生物热,蒸发物料水分。每组发酵槽配置一台改进型链板式翻堆机。翻堆机由出料端向进料端移动运行,使物料从进料端向出料端移动;翻堆机在移动过程中翻抛物料、打碎物料颗粒、扩散水分。为提高发酵槽内氧气含量,槽底部布置有曝气系统,曝气系统为分区域的间歇式曝气。依据每个区域需氧量和水分蒸发速率的差异,对发酵槽的不同区域、不同反应阶段配置不同的曝气控制单元,进行精确供氧、吹散水分。为对发酵过程进行更为准确的控制,在每组发酵槽内布置综合探杆,以便对温度、湿度和氧含量进行实时监测和反馈。

出料区:主要用于物料输送至下一工序和翻堆机的移位换行操作。物料输送流程:物料→出料仓→出料输送→提升输送→二次发酵车间。

整流区:气体整流区位于车间上部空间,发酵过程产生大量水蒸气、臭味气体集中于此区域。在车间内布置不同数量的轴流风机,使车间形成微负压状态,气体受负压牵引进入除臭系统。

一次发酵车间共设两组(8 条)发酵槽,标准槽长60m,宽4m,槽高1.8m。每槽每批次进料量约23m3,设计发酵周期为12 d~15d,控制温度为50℃~65℃;发酵后物料含水率控制在45%左右,发酵出料量约为98.5t/d。

一次发酵车间主要设备及仪表:改进型链板式翻堆机,2 台;出料换行车,2 台;曝气风机,8 台;单侧犁式卸料器,1 台;输送机,2 台;移动输送机,2 台;布料输送机,2 台;移动架,2 台,轴流风机,11 台;综合探杆,8 套;温湿度、H2S、NH3环境检测仪,4 套。

3.2 二次发酵车间、加工车间及成品库房

该项目设置三连体车间(含二次发酵车间、加工车间及成品库房)1 座,平面尺寸为78m×76m,用于发酵产品的粗加工、包装和储存。

3.2.1 二次发酵车间

二次发酵是一次发酵的后续工艺。由于一次发酵后物料含水率大幅降低,体积减少约1/3,物料尚有部分大分子有机物未完全降解,需增加二次发酵工序,使物料逐步稳定,降低物料含水。

二次发酵车间与一次发酵车间基本类似,只是规模减小。因此,车间按空间使用情况,分成布料区、发酵区、出料区和整流区。

布料区:类似一次发酵车间物料流程,物料均匀分布在发酵槽0m~4m 进料端,设备配置相同。

发酵区:较一次发酵车间,设计强制曝气通风效率有所降低,以免微生物过分活跃,使温度提升过高,造成生物干化。

出料区:用于物料输送至加工车间和翻堆机的移位换行操作。

整流区:气体整流区位于车间上部空间,集中了二次发酵过程中产生的水蒸气和臭味气体。布置不同数量的轴流风机,使车间形成微负压状态,气体受负压牵引进入除臭系统。

二次发酵车间共布置一组(5 条)发酵槽,标准槽长60m,宽4m,槽高1.8m。每槽每批次进料量约23m3,设计发酵周期为15d,控制发酵温度为40℃~60℃;发酵后物料含水率控制在30%左右,发酵出料量为69.6t/d。

二次发酵车间主要设备及仪表:改进型链板式翻堆机,1 台;移行车,1 台;曝气风机,4 台;皮带输送机,2 台;移动皮带输送机,1 台;布料皮带输送机,1 台;皮带移动架,1 台;轴流风机,7 台;综合探杆,4 套;温湿度、H2S、NH3环境检测仪,2 套。

3.2.2 加工车间及成品库房

产品是生产的目标,因此粗加工是好氧处理工艺不可缺少的终端组成。粗加工主要包括两道工序,即筛分和包装。

加工车间和成品库房为连夸结构,按使用功能分区成加工和成品存放两部分。

加工区:物料被圆筒筛分机筛分。原料预处理的返料取自于大块筛上物;产品取自于粉状筛下物,由提升机输送至包装秤称量打包。

成品区:存放周期以30d 计,设计产品存放量约1800m3。

主要设备及仪表:皮带输送机,3 台;圆筒筛分机,1 台;自动包装系统,1 套;抽风机,1 台;除尘器,1 台;轴流风机,14 台;温湿度、NH3环境检测仪,1 套。

3.3 中央控制室

中央控制室位于两个发酵车间中间,有两层空间。一层放置供电设备,包括配电柜、进线柜、补偿柜等;二层放置控制设备,包括上位机、PLC 控制柜、视频机柜、监控显示屏和UPS 不间断电源柜等,并安装透明窗,可直接观察两个发酵车间设备运行情况。

中央控制室的PLC 控制柜负责数据采集,包括对设备运行状态、发酵槽内工艺控制参数、车间空气控制浓度参数、故障信息等数据;由上位机进行数据汇总和故障诊断,并形成分析报表。参照工艺设定参数,远程控制设备,调整设备运行状态,使生产自动化。视频监控系统是集生产调度、运营管理、远程监控与安防技术于一体的综合系统,通过定点高清摄像机观察各个车间、各工位、主要设备、厂区安防等区域的情况,并记录保存所视图像,以便处理突发事件或作为证据依据。在厂区突然停电的情况下,UPS 不间断电源会应急启动,保障自动控制系统、视频监控系统短时延时供电,使数据保持完整性、连续性。

3.4 除臭系统

为降低发酵产生的大气环境影响,采用生物滤池工艺对H2S、NH3等臭味气体进行去除。

欲将气体除臭,需先将气体收集。发酵车间设计换气频率以6次/h 计,综合考虑车间水分平衡情况,经计算,两个发酵车间总气体收集量为180000m3/h。依靠发酵车间上部轴流风机对气体进行整流、组织,使气体引到排风口。

设计布置两座处理量为90000m3/h 生物除臭滤池,配滤池引风机4 台,单台风量为62000m3/h,使发酵车间形成微负压状态。生物滤池单体尺寸为23.2m×10.0m×3m,其内填料为有机无机混合物,填料高度为1.5m。除臭过程:气体被引入生物除臭滤池的前端,加湿系统对气体气进行喷淋,再经过生物滤料吸附,气体可得到净化,排入大气。经除臭后的气体可达到《恶臭污染物排放标准》(GB14554-93)中的二级标准。

4 设计特点

该项目处理工艺中集合了多项专利技术,包括三项专利技术,分别为“利用城市污泥生产复合有机肥的方法”,“一种用于低温堆肥的复合菌剂及其制备方法和应用”,“一种用于堆肥发酵的复合微生物菌剂及其生产方法和用途”。

因此,该项目工艺技术特点概括为:

4.1 高度机械化

该套污泥处理工艺包含七个系统,分别为预处理系统、进出料系统、好氧发酵系统、曝气系统、加工系统、除臭系统、中控系统。每个系统均有机械化设备连接,使整体工艺完整、统一、可控,几乎无需劳动人员时时在现场操作,控制人员进入车间次数、减少了人工操作,进而降低人工成本。

4.2 高度自动化

各车间设备可由中控系统集中控制。设备运行情况、发酵反应参数情况、环境质量情况均有相应设备进行采集,并上传至上位机进行实时监控。由中控系统控制设备运转,提供准确数据,为优化工艺提供决策依据。

4.3 改进型链板式翻堆机

改进型链板式翻堆机翻堆移料效率更高。每次抛料距离达5.0m,其优化的多齿链板式结构,运行阻力更低,移动速度都有较大提高;翻堆机配有变频器和无线遥控系统,降低能耗,延长翻堆机使用寿命;并可实现远距离无缝对接。

4.4 分区域间歇式曝气

该项目优化了曝气系统,采用分区域间歇式曝气进行供氧。曝气过程受上位机监测和控制,既可保证发酵各阶段氧气供给,又可减少设备运行时间,从而进而实现节能降耗的目标。相对于粗放式全天曝气,降低能耗明显,可降低约75%。

4.5 应用低温发酵菌

通辽市属我国北方,有长达约半年的冬季,全天在0℃以下的天数约120d。因此,在原料预处理过程中,添加VT 系列污泥发酵菌或低温菌,有助于缩短发酵进程中进入高温期时间,并促进发酵反应。在冬季生产时(低于0℃),VT 低温菌的运用保证发酵的顺利进行,实现全年连续运行。

5 结语

通辽市污泥处置工程是通辽市首个大型BOT 污泥处理项目,设计使用的核心发酵设备为拥有自主知识产权的国产改进型链板式翻堆机;原料预处理期间添加国产VT 系列污泥发酵菌或低温菌,使污泥处理厂能在冬季持续运行;高机械化、高自动化的设备配置可以减少人工操作、保障人身健康,实现远程控制和监测、方便管理。该项目的落地建设、乃至实际运营将产生区域性的示范意义,将为“高温好氧发酵技术”在低温环境下的推广应用提供了可靠依据,为推广槽式高温好氧发酵工艺处理污泥做了良好示范。该项目尚处于设备安装阶段,运行成本和实际效益的数据尚需进一步调研,工艺控制数据亦需整理优化。

[1]关于全国城镇污水处理设施2014 年第一季度建设和运行情况的通报,住房城乡建设部.

[2]中国污泥处理处置市场分析报告(2013 版).中国水网/中国固废网研究院.

[3]“十二五”全国城镇污水处理及再生利用设施建设规划》(国办发〔2012〕24 号).国务院办公厅.