气流床气化炉工程化数学模型的开发与应用*

刘 臻 卢 洪

(北京低碳清洁能源研究所煤气化中心,北京市昌平区,102209)

煤气化炉是现代煤化工和整体煤气化联合循环(IGCC)的核心关键设备。准确地预测气化炉的性能,尤其是不同运行条件下气化炉出口合成气的组分,是进行气化炉系统性能分析、工程设计的必需条件。平衡模型以反应热力学为基础,模型算法比较简单,计算速度快,并且具有一定的通用性,对碳转化率高、反应接近平衡的气流床气化炉预测较好,非常适用于技术上比较成熟的气流床气化炉的工况分析和操作参数优化。

据相关文献报道,Watkinson等提出的化学平衡模型对气流床气化炉的预测结果较为准确。本文在其基础上建立了基于水煤浆和粉煤气化过程的工程化计算模型,并以德士古和壳牌气化炉的实际操作数据为基准,从气化反应温度和最终产物合成气组分两方面验证了所建模型的可靠性。开发的气化炉工程化数学模型可准确预测煤气化炉的性能,获得不同运行条件下煤气化炉出口煤气成分,可对运行中的气化炉进行工况分析和操作优化。

1 模型描述

本模型依据气流床气化反应特性及相关文献报道,作如下假设:

(1)气化炉处于稳定的运行状态,所有参数不随时间而变化;

(2)煤颗粒中灰分是惰性的,不参与气化反应,产品煤气中不含高分子量的碳氢化合物;

(3)煤中的元素H、O、S 和N 全部转入气相,N 全部转化为N2,S 全部转化为H2S,而C则随操作参数的变化不完全转化,参加反应的元素为C、H、O 和S;

(4)模型考虑的气化产物有CO、CO2、H2、CH4、N2、H2S和H2O;

(5)在模型简化设定的条件下,最后的气体成分组成主要取决于均相水煤气变换反应和均相甲烷化反应,因此只建立以上两个反应的平衡常数与温度的关系式。

1.1 质量平衡

根据模型假设,以粉煤气化炉为例,表1给出了气化炉进出口的物料平衡。水煤浆气化炉的质量平衡与粉煤气化炉类似,在此不再详述。

1.2 化学反应平衡

气流床气化炉中发生的主要均相和异相反应见表2。均相反应 (1)、 (2)和 (4)分别是CO、H2和甲烷的燃烧反应,一般发生在气化炉喷嘴附近的富氧燃烧区。这些反应的速度很快,而且几乎是不可逆反应,无需考虑它们的化学平衡计算。

均相反应 (3)也称作CO 变换反应或均相水煤气反应,是气化过程中最重要的反应之一,在较低的温度下就很容易进行,转化速度很快。在氧气不充分的情况下 (气化炉出口处),它决定了最终合成气成分的分布。

均相反应 (5)为均相甲烷化反应,其反应速度要比异相甲烷化反应 (2)大。由于其是体积缩小的反应,需要4个分子一起进行反应,因此在常压下反应进行的几率比较小,但在气流床气化炉运行的较高压力调节下,此反应的速率比较快。

表1 粉煤气化炉进出口物料 (元素)平衡

表2 气化炉中发生的主要化学反应

从建立工程化气化炉模型的目的考虑,本文只选取了两个对气化炉出口合成气组成分布影响最大的化学反应构建平衡常数关系式,即均相水煤气变换和甲烷化反应,这两个反应的平衡常数与温度的关系式:

式中:Ki——平衡常数;

Yi——气体组分摩尔分数;

P——气化压力,atm;

T——气化反应温度,K。

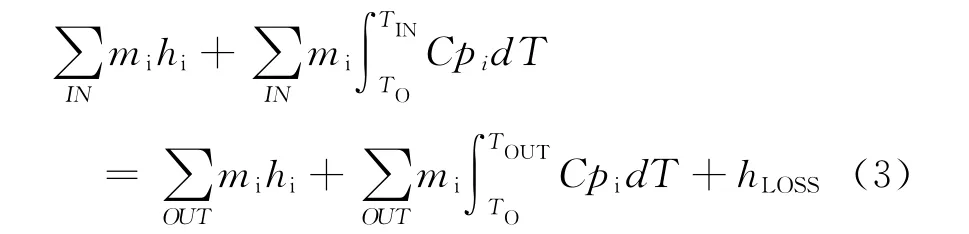

1.3 能量平衡

根据能量守恒定律,输入气化炉内的总热量应该等于从炉中输出的总热量,即总输入热量等于总输出热量。本模型中,输入气化炉的热量主要有煤的热值以及煤和气化剂带入炉内的显热;气化炉输出的热量主要包括合成气热值及其显热,还有排渣和飞灰带出的热量以及气化炉的热损失。从简化模型角度考虑,以上3部分的热损失取经验值,一般为带入炉内煤的总热量的1%~3%。气化炉的能量平衡方程可以表达为:

式中:mi——质量流量,kg/h;

hLOSS——气化炉热损失,kJ/h;

hi——热值,kJ/kg;

Cpi——比热容,kJ/ (kg·K);

TO——参比温度,取298K;

TIN——入炉温度,K;

TOUT——出炉温度 (即气化反应温度),K。

在本模型中,认为所有的气体为理想气体,在理想状态下,物质的定压比热容CP与温度T 有如下的经验关系式:

式中:CP——定压比热容,J/ (mol·K);

T——温度,K;

A、B、C、D、E——系数,数值可在文献中查取。

1.4 模型求解的计算方法

根据建立的质量、能量平衡和化学反应平衡,就可以对气化反应体系进行求解计算。在该反应体系中,有8 种 组 分 (即CO、CO2、H2、CH4、N2、H2S、H2O、灰)和气化温度T 共9 个未知变量。根据模型分析,可以建立6种组分的质量平衡方程 (见表1),2个化学反应平衡方程见式 (1)和(2)以及1个能力平衡方程,见式 (3)。通过这9个方程联立求解,可求得所有9个未知变量。

由于这3种平衡之间相互约束,直接对多元多次方程组进行求解难度较大,因此可首先根据气化炉特点和煤质特性,假定初始气化反应温度,由反应平衡方程和质量平衡方程求出气体组成,再代入能量平衡方程检验是否达到平衡,反复迭代后即可达到模型收敛。模型计算的流程框图见图1。

2 模型计算及准确性验证

根据建立的气化炉平衡模型,在MS-Excel软件自带的VBA (Visual Basic Application)环境下进行编程并进行模拟计算。与Matlab、Aspen plus等专业软件相比,本文开发的基于Excel-VBA 平台的气化炉模型工具更为简便易用,且无需支付高昂的软件费用。

图1 模型计算的流程框图

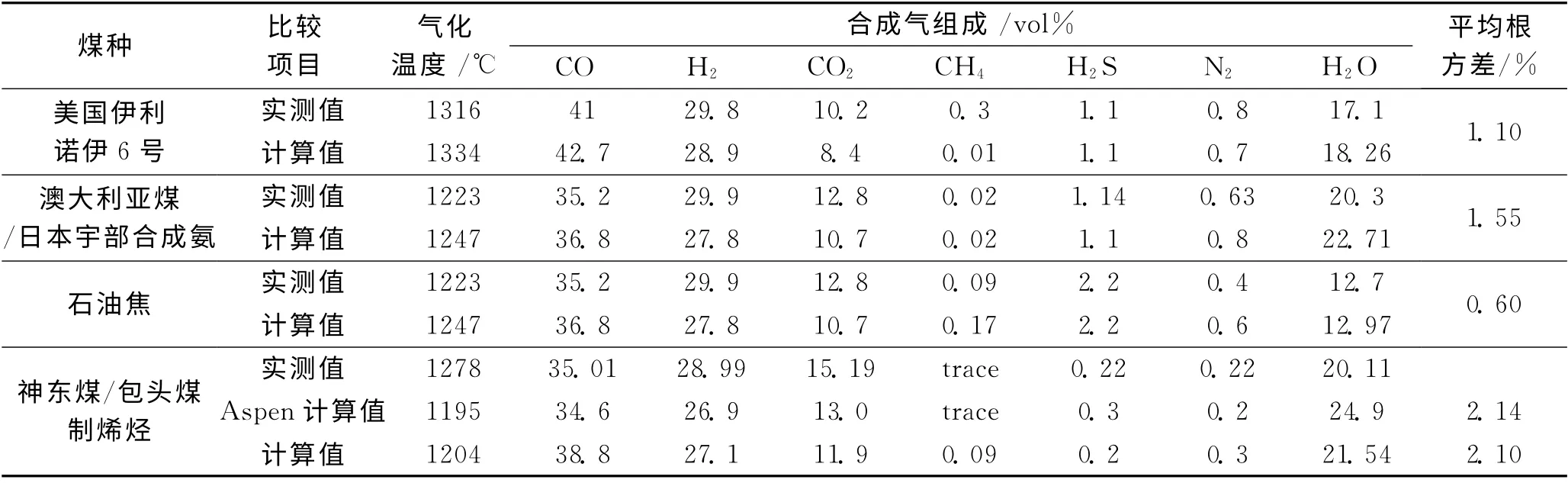

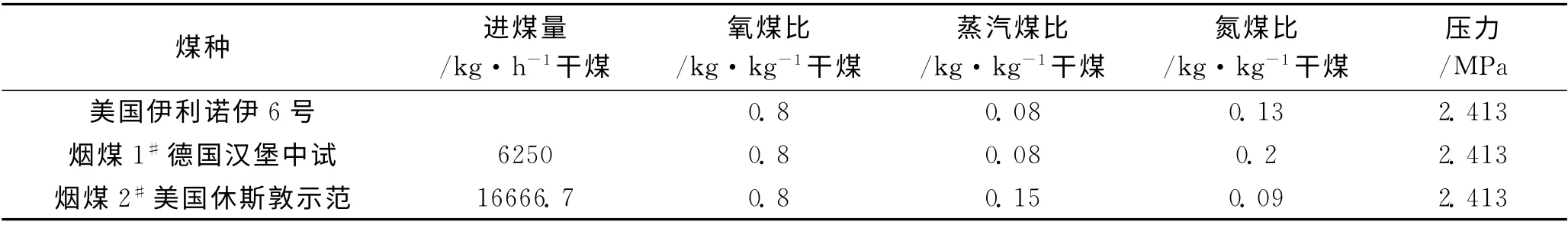

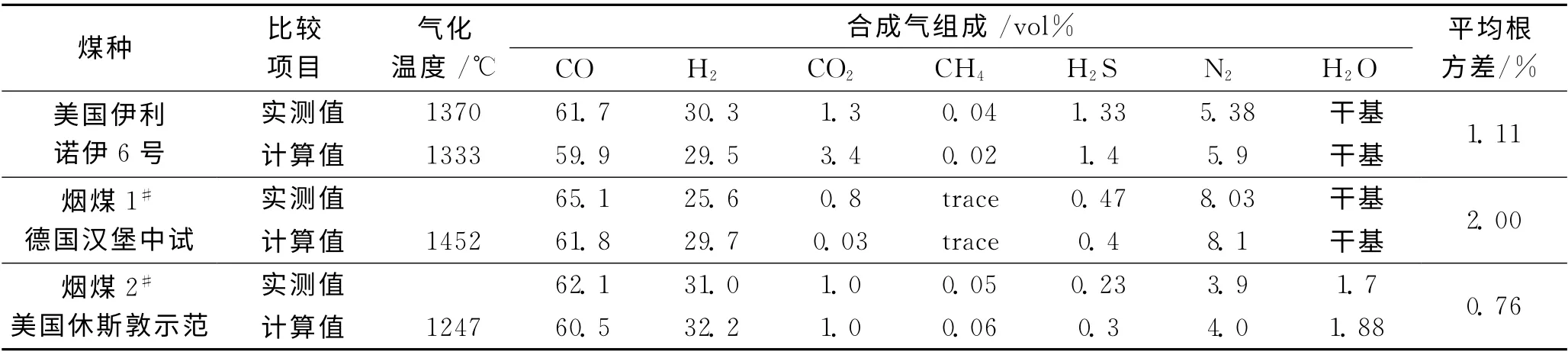

模型的准确性验证通过选取德士古和壳牌两类主流气流床气化炉的实际运行数据与模型计算值来进行比较。验证模型所用的气化炉工况列于表3、表4、表5和表6,分别选取了水煤浆气化炉 (德士古)和粉煤气化炉 (壳牌)不同的运行条件,包括不同的煤种以及不同的气化压力。模型计算结果中粗合成气的7种气体组分与工厂实测值的平均根方差 (RMSD,Root Mean Square Deviation)均小于2.2%,特别是与神华包头煤制烯烃厂的德士古气化炉实测数据相比,开发的工程化模型准确性略优于Aspen plus商用流程模拟软件,表明该工程化模型具有较高的可信度。

从表3和表4可以看出,德士古气化炉4种工况下CO 的模型预测值一般略高于实测值,而H2的预测值则略低。从表5和表6可以看出壳牌气化炉3种工况下的计算结果则与德士古气化炉正好相反。由于气化炉出口粗合成气中CO 与H2的相对组成主要由均相水煤气变换反应决定,分析模型对德士古和壳牌两种气化炉出口CO 和H2含量的预测偏差可能是由于在选取的德士古气化炉工况下,水煤气变换反应仅达到 “近平衡”状态,而在选取的壳牌气化炉工况下,该反应达到了 “过平衡”状态。但总体来讲,该工程化模型对7种气体产物的预测比较准确,表明模型对不同工况均具有较好的预测能力,可以用来预测气化操作参数对煤气化过程及最终合成气成分的影响。

表3 德士古水煤浆气化炉的操作条件

表4 德士古水煤浆气化炉实测值与模型计算值的比较验证结果

表5 壳牌粉煤气化炉的操作条件

表6 壳牌粉煤气化炉实测值与模型计算值比较验证结果

3 气化炉操作条件影响计算与分析

3.1 氧煤比变化

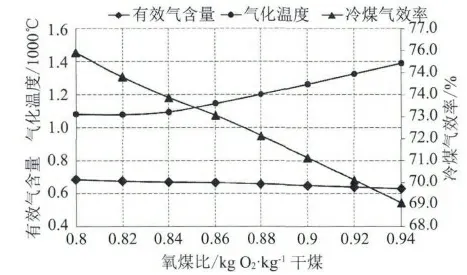

氧煤比是气化炉的一个重要操作条件,从气化机理分析,氧煤比上升意味着气化剂流量和氧气供应量的增加,由此导致燃烧反应增加,气化炉温度水平提高。由于氧气供应量增加,燃烧反应加剧,挥发分释放的CO 和H2更多地被烧掉了,碳燃烧转化为CO2的量也有所增加。因此,尽管温度升高,水煤气反应及其他气化反应加剧,但最终结果是CO 浓度略有增加,而氢气浓度反而有所下降,总体上有效气浓度略有下降。

以使用神东煤的神华包头煤制烯烃厂德士古气化炉为例,氧煤比对水煤浆气化性能的影响见图2。随着氧煤比的增加,气化温度提高,合成气中有效气体 (CO+H2)含量降低,冷煤气效率降低,模型的预测结果与反应机理分析比较符合。

在正常生产中,气化炉的操作除了考虑更多的有效气产量和更高的冷煤气效率外,还要保证气化炉正常排渣。因此,气化温度必须大于进料煤的灰熔点 (1220℃),从图2中可以看到,气化温度大于1200℃时,气化炉的氧煤比不能低于0.88。在这一约束条件下,实际操作中可尽量在较低的氧煤比下运行气化炉会获得更好的气化性能指标,这也与该气化炉氧煤比的设计值相一致。

图2 氧煤比对水煤浆气化炉性能的影响

3.2 热解半焦水煤浆气化技术评估

考察我国的煤炭资源特征可知,高含水量、低热值、高挥发分的煤种在我国的煤炭储量中所占比例超过40%,其市场价值低、运输成本高、发电效率低和气化技术难度大。此类煤的市场价值远低于优质煤。利用低阶煤热解半焦水煤浆加压气化技术,可将低阶煤通过中温热解获得适宜于水煤浆气化的产品半焦,进而探索出一条低阶煤最优利用的新途径。

北京低碳清洁能源研究所承担的科技部863课题 《低阶煤热解半焦制浆及气流床半焦气化技术研发》,研究开发了以褐煤为代表的低阶煤热解半焦制备水煤浆核心技术,并计划将所开发低阶煤半焦制备水煤浆技术放大应用于实际水煤浆气化过程,通过500t/d以上规模工业气化炉试烧试验,考核气化炉的各项性能指标。在实施工业气化炉试烧试验前,分析原料半焦的煤质特性以及气化炉的操作特性,通过开发的气化炉数学模型对试烧操作参数进行优化,预测气化炉的性能指标可在一定程度上帮助研究人员深入了解原料半焦的气化特性,进而为优化操作提供依据。

开展试烧试验的气化装置是清华大学开发的新型水煤浆水冷壁气化炉,单炉处理原煤600t/d,气化炉运行压力4.0 MPa;产品是以CO 和H2为主的合成气,合成气经过净化、变换、脱硫脱碳后用于合成氨和甲醇合成。利用开发的气化炉模型,在不同条件下对热解半焦水煤浆气化性能的影响进行模型计算,试烧原料半焦的煤质特性见表7。

表7 试烧原料半焦的煤质特性数据

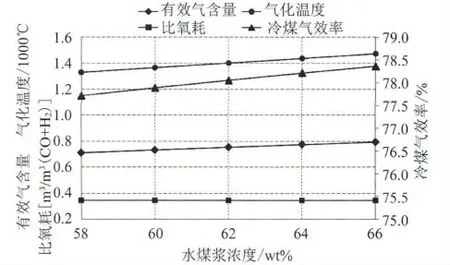

图3是水煤浆浓度从58%增加到66%时,气化炉出口有效气含量、温度、冷煤气效率和比氧耗的模拟计算结果。此时,单位时间供入气化炉的水煤浆质量不变、氧煤比也不变,因此进入气化炉的干煤流量增加,相应地氧气供应量也增加。计算结果表明:随着煤浆浓度的增加,气化炉出口温度,有效气含量和冷煤气效率呈上升趋势。这是由于氧煤比不变,提高水煤浆浓度使得水分减少,导致气化反应温度水平提高。由气化机理可知,温度升高,水煤气反应加剧,甲烷生成反应减弱;但同时由于进入气化炉内的水分减少,变换反应的平衡点左移。两种因素综合,CO 的含量增加,H2的含量略有下降,有效气的总含量呈升高趋势。

此外,由于在提高水煤浆浓度的同时氧煤比保持不变,气化炉生产的合成气总量和有效气含量均随之增加,因此水煤浆浓度的升高对比氧耗性能指标的影响不太显著。

图3 水煤浆浓度对热解半焦气化性能的影响

4 结论

与以往气化炉数学模型相比,本文建立的气流床气化炉工程化数学模型具有以下突出特点:

(1)通过适当提炼关键影响因素和主导反应过程,对模型进行了进一步简化,开发出了能正确反映气化炉主要变化趋势,可用于气化炉操作工况分析和优化的简化数学模型。

(2)用户操作界面友好且功能较为全面,可以作为气化炉操作参数研究的有力工具,即可计算燃料及气化剂流量和温度、气化炉工作压力、煤种、水煤比及氧煤比等主要运行参数的影响。

(3)与大量的气化炉实际运行数据进行了比较,模型的预测值和实测数据基本吻合,证明本模型具有较好的可信度。

(4)所建立的数学模型可以详细地研究气化炉主要运行参数的影响,而且趋势基本正确,可以为操作参数优化提供依据。

[1] 李政,王天骄,韩志明等.Texaco煤气化炉数学模型的研究一建模部分 [J].动力工程,2001 (2)

[2] 李政,王天骄,韩志明等.Texaco煤气化炉数学模型的研究一计算结果及分析 [J].动力工程,2001(4)

[3] R.Govind,J.Shah.Modeling and simulation of an entrained flow coal gasifier[J] .AIChE.Journal,1984 (30)

[4] C.X Chen,M Horio,T Kojima.Numerical simula-tion of entrained flow coal gasifiers,Part I:modeling of coal gasification in an entrained flow gasifier[J].Chemical Engineering Science,2000 (55)

[5] Watkinson A P,Lucas J P,Lim C J.A prediction of performance of commercial coal gasifiers[J].Fuel,1991 (70)

[6] Dai Zhenghua,Gong Xin,Guo Xiaolei,et al.Pilot trial and modeling of a new type of pressurized entrained-flow pulverized coal gasification technology[J].Fuel,2008 (11)

[7] 江鸿,金晶,郝小红等.气流床气化炉煤粉部分气化特性的研究 [J].煤炭转化,2010 (3)

[8] D.Vamvuka,E.T.Woodburn,P.R.Senior.Modeling of an entrained flow coal gasifier I:Development of the model and general predictions[J].Fuel 1995(74)

[9] Cox,J.D.Wagman,D.D.Medvedev,V.A.CODATA Key Values for Thermodynamics [M].Hemisphere Publishing Corp.,New York,1984

[10] Chase,M.W.,Jr.,NIST-JANAF Themochemical Tables,Fourth Edition[M],J.Phys.Chem.Ref.Data,1998

[11] 贺永德.现代煤化工技术手册 [M].北京:化学工业出版社,2004