卧式轮轴压装机液压及控制系统改造

刘 捷 蒋士博 方 婷

(四川工程职业技术学院,四川 德阳 618000)

卧式轮轴压装机,广泛应用于轴孔类零部件过盈配合的压装和拆卸工作,铁路机车、冶金设备、电机制造等行业的装配和维修作业中较多采用。

该设备的结构特点为:前梁、活动横梁、后梁均采用焊接结构,前梁、活动梁和两个支柱组成一个封闭力系,刚性好。机身采用铸钢件,确保设备不变形。液压系统压力可调,行程可调。

某钢铁公司机修分厂有一台上世纪70 年代老式卧式轮轴压装机,公称压力为2 500 kN,最大工作压力32 MPa,在冶金设备修理中拆卸和压装零部件。虽经30 多年的使用,因工作量小,其机架横梁等机械部分保持得相当完好,但其电气部分已严重老化。2008 年以后,该厂与电修分厂合并,大量从事冶金用电机的生产装配工作。该机的液压系统因设计缺陷,已不能满足要求,急需对该机液压系统和电气控制系统进行改造。

1 原液压系统工作原理及问题[1-2]

(1)工作原理

原液压系统工作原理如图1 所示。全手动操作。

按下油泵启动按钮,油泵电动机得电,柱塞泵和叶片泵同时启动。当所需压装部件装到位后,按下压装按钮,电磁换向阀1YA 和4YA 得电,柱塞缸进油,柱塞推动压装封头向右运行,将所需装配的零件缓慢压入或将所需拆卸的零件缓慢压出。压装完成后,按下回位按钮,电磁线圈1YA 和4YA 失电,2YA 和3YA 得电,上下两个活塞缸右腔进油,活塞杆将压装封头收回,到位后,按下停止按钮,压装机停机。

(2)主要问题

①油泵无卸荷。按下油泵启动按钮后,无论压装机是否工作,油泵电动机都处于满负荷工作状态,导致电动机、油泵、液压元件等使用寿命缩短;油温温升过大,加大了系统泄漏;功率损失过大,导致不必要的能源浪费。

②执行元件无快进。当被压装的部件空行程较小时,执行元件无快进是可以的。但当部件是扁平件而较薄时,空行程较大,空行程所需时间较长,有效工作时间较短,生产效率大幅下降。同时,因柱塞泵流量较小(10 mL/r),柱塞缸运行的速度本身就较慢,使这一问题被放大。

③液压冲击较大。当压装机压装完成需回程时,按下回位按钮。此时,液压系统还保持原高压状态,当电磁线圈1YA 和4YA 失电,2YA 和3YA 得电时,高压油液瞬时卸载,对系统产生较大的液压冲击。原液压系统没有设计减震缓冲装置,系统的震动较大,对系统和元件产生较大的破坏作用,同时也增大了系统泄漏。

④系统保压设计有欠缺。压装机在压装部件时,需有一个保压过程。原液压系统采用换向阀的O 型中位机能来实现。压装机工作压力较高(最大工作压力可达32 MPa),在保压时,这一高压始终作用在换向阀阀芯上,阀芯与阀体内孔有间隙,油液的泄漏较严重,大大降低了换向阀的保压能力。

⑤液压油易污染。原油箱没封闭,处于开放状态,空气中的杂质和车间粉尘易进入油箱,污染油液。同时系统又没有过滤器,更容易使被污染的油液进入液压系统,加速了元件的磨损,使系统内泄漏更严重。

⑥操作不规范。因压装机使用时间较少,保养和操作都很不规范。如溢流阀的压力调节旋钮被工人随意盲目调节,经常导致压装机不能正常工作。

2 液压系统的改造设计[3-5]

根据用户的要求,以及针对原液压系统的缺陷,同时结合压装机的实际结构,对液压系统作了如图2 的改造设计。

设计说明:

(1)实现了快进工进。压装封头的快进快退由两个辅助活塞缸实现。当压装封头由初始位开始运行时,有一段空行程,需快进。此时两活塞缸左腔进油,推动压装封头和柱塞右行。柱塞缸内腔形成真空度,产生负压,液控单向阀打开,油箱内的油液吸入柱塞腔,使柱塞腔内充满油液。当压装封头碰到快进转工进行程开关时,柱塞缸左腔进油,因柱塞缸空腔较大,实现柱塞工作进给。

(2)实现了系统的可靠保压。当系统需保压时,换向阀处于中位,由两个单向阀将柱塞缸内的油液封闭,油液将阀芯紧紧压在阀孔锥面上,实现了较好的密封保压功能。

(3)减小了液压冲击。柱塞缸快退的瞬间,为了减小系统的冲击压力,在活塞缸的回油路上安装有一个节流阀,通过调节节流阀的开口度,使活塞缸回油路产生适当的背压,使柱塞不致后退得过快,可减小液压冲击和爬行。快退瞬时柱塞腔内的油压较高,液控单向阀的开启压力相应也较高,导致液控单向阀只能较缓慢地开启,能较大幅度地减小系统的液压冲击。另外,当保压结束时,由定时器控制使液控单向阀提前打开,柱塞腔先放油预卸荷,两秒种后活塞缸才进油,保证压装机平稳后退,减小液压冲击。

(4)系统具有卸荷功能。液压系统在启动状态,或者在保压状态,先导式溢流阀的远程控制油口通过二位二通电磁换向阀接回油箱,此时溢流阀处于卸荷状态,油泵电动机空转,达到了保护液压元件和节能降耗的目的。

(5)油液能较长时间保持洁净。液压站实行了封闭式设计,同时在液压泵的进油口安装有过滤器,保持油液能较长时间保持清洁干净。

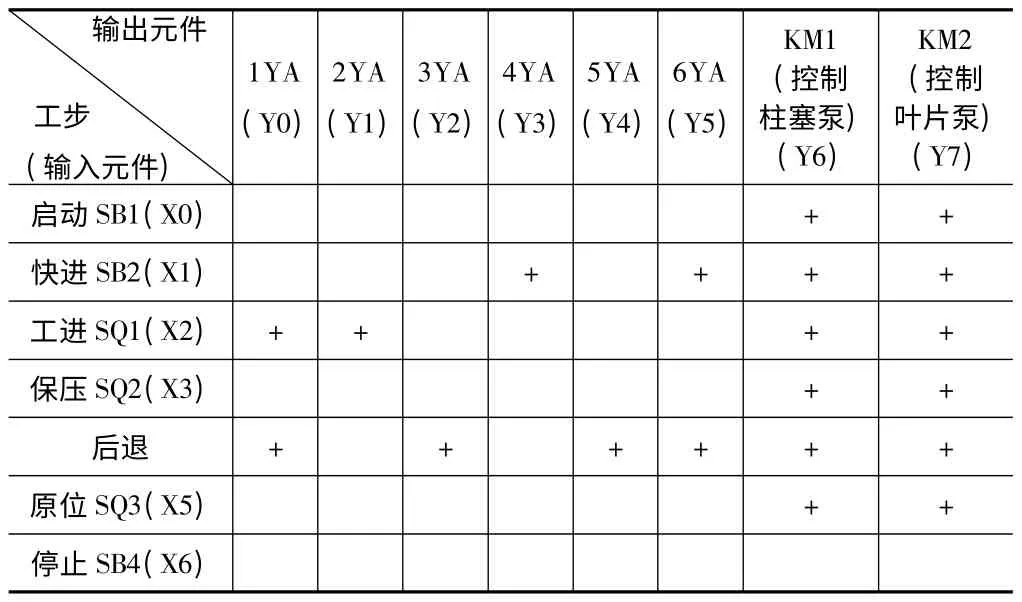

表1 压装机自动控制工作循环及对应的PLC I/O元件表

3 电气控制系统PLC 改造设计[6-7]

原压装机工作对象基本都是单台套的冶金设备部件的压装,控制系统是手动操作模式。

而现在面临的工作对象是批量生产的电动机零部件的压装,为提高工作效率,大多数时间应是自动控制模式。

根据压装机实际工作情况,PLC 选用三菱公司的FX1s-30MR。系统工作循环及与PLC 对应的输入输出元件如表1 所示。手动时只有启动、前进、后退、停止4 种状态。前进按钮是SB2,元件动作情况对应自动控制的工进步,后退按钮是SB3(X4),元件动作情况与自动控制后退相同。手动自动控制由转换开关SQ4 -1(X11)、SQ4 -2(X10)实现。

液压系统PLC 控制梯形图如图3 所示。

4 结语

本次压装机的改造是根据某厂的实际生产情况需要,针对该设备的缺陷,以及利用新的控制技术,对液压系统和电气控制系统作了适当改造。

从使用的效果看,达到了改造要求,满足了生产需要。因有手动和自动两种模式,既可批量生产,也可单件作业。调节行程开关的位置,可压装不同的产品。调节定时器的时间,可对系统保压和预卸荷时间作适当调整。

[1]冯锦春.液压与气压传动[M].北京:人民邮电出版社,2009.

[2]左健民.液压与气压传动[M].北京:机械工业出版社,2000.

[3]赵静一,张齐生等.卧式轮轴压装机新型液压系统研制及可靠性分析[J].燕山大学学报,2004(5).

[4]左英杰,姚新港.压装机液压系统改进[J].液压与气动,2012(4).

[5]刘保杰,强宝民.基于工控机和PLC 的电液比例同步控制液压试验台的设计[J].机床与液压,2012(18).

[6]蒋建虎,葛运旺,布挺,等.大链轨节感淬火生产线控制系统设计[J].制造技术与机床,2012(5):78 -80.

[7]杨林建.电气控制与PLC[M].北京:电子工业出版社,2011.