新型抽油机选型技术

王立臣刘洪俊 李昌红 熊跃武 郭佰人

1大庆油田采油九厂2大庆油田采油八厂3大庆油田采油一厂4大庆油田采油五厂5方兴油田

新型抽油机选型技术

王立臣1刘洪俊2李昌红3熊跃武4郭佰人5

1大庆油田采油九厂2大庆油田采油八厂3大庆油田采油一厂4大庆油田采油五厂5方兴油田

大庆外围低渗透油田由于储量丰度低、渗透率低、产量低,产液变化规律不同于常规油田,为此,开展了低渗透油田新型抽油机选型技术研究。低渗透油田开发过程中,产液量不增加或增加幅度较小。抽油机井初期最大载荷利用率、扭矩利用率可按满载设计,即:Pmax≤0.95[P],Mmax≤0.90[M]。通过这种方法选择的抽油机,初期能充分发挥机采设备的抽汲能力,油田开发后期也不会满载。应用新型低渗透油田抽油机井选型方法,为低渗透油田降投资、节成本、增效益提供了有效的新途径。

装机功率;系统效率;产液变化规律;抽油机选型

大庆外围低渗透油田由于储量丰度低、渗透率低、产量低,产液变化规律不同于常规油田,按照常规方法选配抽油设备,造成载荷利用率低,系统效率低,电机功率利用率低,导致投资高、能耗高,影响油田开发效益,制约了低渗透油田开发。为此,开展了低渗透油田新型抽油机选型技术研究,为低渗透油田降投资、节成本、增效益探索新途径。

1 抽油机井产液、载荷变化趋势

以A油田为例,阐述低渗透油田抽油机井产液、载荷变化趋势。A油田开采葡萄花油层,有效孔隙度为18.6%。空气渗透率0.73×10-3~184.4× 10-3μm2,属中孔、中低渗储层。原始饱和压力平均为6.69MPa,体积系数平均为1.125,原始气油比为35.49m3/t,油田压力系数为1.37。

从油水相渗透率曲线可以看出,随着含水饱和度的增大,油相渗透率下降很快,水相渗透率上升很慢,油水两相流动范围很窄,残余油下的水相相对渗透率很小。

从采液指数曲线可以看出,含水100%时,采液指数也小于无水期采液指数,因此后期产液能力不会高于初期产液能力。

2 抽油机选型

以A油田为例,阐述新型低渗透油田抽油机选型技术的实践与应用。A油田气体溶解系数4.28,天然气压缩因子0.96,油层温度55.2~71.3℃,初期含水率13%,体积系数1.125,饱和压力6.69MPa,油层有效压力8.48~16.12MPa。

2.1 下泵深度计算

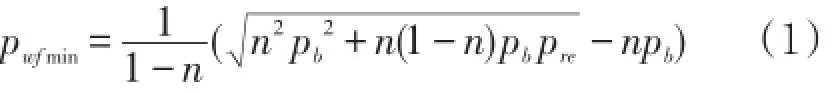

按照以下公式计算合理流压

其中

式中pwfmin为油井最低允许流动压力(MPa);pb为饱和压力(MPa);pre为有效地层压力(MPa);α为原油溶解系数(m3/(m3·MPa));Z为天然气压缩因子;fw为油井含水率,小数;Bo为原油体积系数,无因次;T为油层温度(K)。

计算得出,合理流压为3~5MPa。

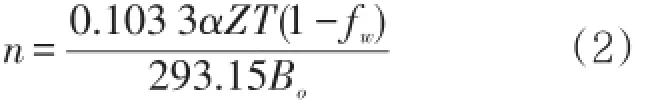

泵沉没压力计算公式为

其中,当fw≤0.7时

当fw>0.7时

计算得出,泵沉没压力为1.9~2.4MPa。

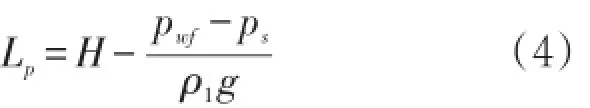

下泵深度计算公式为

计算得出,泵下入深度应在油层顶界以上110m。

2.2 泵径、冲程、冲次选择

根据单井产能预测平均产液为1.3~2.7t/d,最高3.1t/d,在不考虑气影响的情况下,泵理论排量计算公式为V=1440πSND2/4。

从不同参数下泵的排量可看出,在选择Ø32mm泵,按泵效30%计算,冲程2.5m、冲次4min-1可满足生产需要。

该油田含气量相对较小,通过采取加气锚的防气措施可消除气影响,因此不考虑气体对泵效的影响。泵径选取为Ø32mm,冲程取1.5~5m,冲次取2~6min-1。

2.3 载荷扭矩计算

通过载荷扭矩计算公式,得到计算结果如下:直井下泵深度在1150~1400m,根据预测产能及泵效,选择Ø32mm泵、冲程2.5m、冲次4~6min-1可满足生产需要,此时最大载荷为30.01~37.43kN,扭矩4.29~8.57kN·m;下泵深度在1450~1700m时,最大载荷为37.84~45.45kN,扭矩5.27~10.24kN·m。

定向井下泵深度1150~1700m,根据预测产能及泵效,选择Ø32mm泵、冲程2.5m、冲次4~6min-1可满足生产需要,此时最大载荷为36.63~54.32kN,扭矩10.14~18.53kN·m。

2.4 抽油杆选择

通过计算,对于直井下泵深度小于1170m的井,折算应力在58.56~60.69N/mm2,选择D级Ø16mm的杆,1170~1700m的井折算应力为60.06~106.18N/mm2,选择H级Ø19×16mm的杆。

2.5 机型选择

2.5.1 初期装机载荷、扭矩利用率确定

按API标准要求,结构件安全系数为3.3,轴件安全系数为5.0,以便满足抽油机在特殊情况下(活塞卡、轴力与力偶等影响)也不致发生事故。因此,根据选择游梁式抽油机的原则,同时考虑到抽油机长期可靠地工作,按照上述研究成果,低渗透油田抽油机井初期最大载荷利用率,扭矩利用率可按满载设计,即:Pmax≤0.95[P],Mmax≤0.90 [M]。这样选择抽油机,在初期设备能力能得到充分发挥,到后期也不会满载。

通过计算不同抽油杆直径、泵径、冲程、冲次及泵挂深度在含水100%时抽油机的悬点载荷,比初期抽油机的悬点载荷的增加百分比为5.07%~5.28%,因此抽油机初期装机载荷利用率上限为90.9%;曲柄扭矩的增加百分比为11.98%~16.08%,因此抽油机初期装机扭矩利用率上限为77.5%

2.5.2 节能机选择

直井下泵深度在1150~1400m,根据预测产能及泵效,选择泵径32mm,冲程2.5m、冲次4~6min-1可满足生产需要,此时最大载荷为30.01~ 37.43kN,扭矩4.29~8.57kN·m,抽油机可选择CYJW5—2.5—13HF型机,载荷利用率为60.0%~74.9%,扭矩载荷利用率为33.0%~65.9%;下泵深度在1450~1700m时,最大载荷为37.84~45.45kN,扭矩5.27~10.24kN·m,抽油机选择CYJW5—2.5—18HF型机,此时载荷利用率为75.7%~90.9%,扭矩载荷利用率为29.3%~56.9%。

定向井下泵深度1150~1700m,根据预测产能及泵效,选择Ø32mm泵、冲程2.5m、冲次4~6min-1可满足生产需要,此时最大载荷为36.63~54.32kN,扭矩10.14~18.53kN·m;选择CYJS6—2.5—26HB型抽油机,载荷利用率为61.1%~90.5%,扭矩载荷利用率为39.0%~71.3%。

节能机类型的选择:通过经济效益分析,A油田节能机选择双驴头抽油机和弯游梁抽油机。

2.6 电机选择

2.6.1 电机额定功率计算

直井下泵深度在1150~1400m,冲次4~6min-1,扭矩4.29~8.57kN·m,计算所需电机功率为1.35~4.04kW,因此,选择8.5/17kW电机;下泵深度在1450~1700m时,扭矩5.27~10.24kN·m,计算所需电机功率为1.66~4.82kW。

定向井下泵深度1150~1700m,冲次4~6min-1,扭矩10.14~18.53kN·m,计算所需电机功率为3.19~8.73kW。

2.6.2 电机型号选择

(1)标准井测试。标准试验井测试结果表明,双驴头抽油机与永磁电机组合时系统效率最高,而弯游梁抽油机与中、高转差率电机组合时系统效率最高。

(2)电机选择结果。依据上述分析计算及标准井测试情况,A油田定向井选择15kW永磁电机,直井抽油机选择8.5/17kW中、高转差率双速双功率电机。

3 现场应用及效益

不同类型抽油机的载荷、扭矩及耗电情况见表1。

表1 不同类型抽油机的载荷、扭矩及耗电

以上数据表明:目前各机型均未超额定载荷和额定扭矩,利用该方法对A油田抽油机机型进行了优化,悬点载荷由88kN下降为54kN,下降了34kN;装机功率由19.9kW下降为12.6kW,下降了7.3kW。采油工程投资节省3174.48×104元。目前投产的622口井,平均单井日耗电68kW·h,日节电71kW·h,功率利用率23.04%,系统效率7.29%。按日节电71kW·h,每度电0.5124元,年生产天数330d计算,622口油井年节约电费746.74×104元。两项合计创经济效益3921.22× 104元。

4 结语

(1)低渗透油田开发过程中,产液量不增加或增加幅度较小。抽油机井初期最大载荷利用率、扭矩利用率可按满载设计,即:Pmax≤0.95[P],Mmax≤0.90[M]。通过这种方法选择的抽油机,初期能充分发挥机采设备的抽汲能力,油田开发后期也不会满载。

(2)应用新型低渗透油田抽油机井选型方法,为低渗透油田降投资、节成本、增效益提供了有效的新途径。

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.12.011