利用DTW技术优化FRHC铜杆的熔炼工艺

刘海粟

(湖南金龙国际铜业有限公司,湖南 长沙 410219)

目前国内利用废杂铜制造FRHC铜杆的企业不在少数,但在熔炼阶段仍有诸多问题,例如使用的反射炉热效率低、添加的有效精炼剂少和生产管理粗犷等,所以对熔炼工艺的优化势在必行。本文重点介绍来自德国最新的DTW技术,利用该技术优化FRHC铜杆熔炼工艺将会减轻劳动强度、降低生产成本和提高产品质量。

1 简介

FRHC的英文全称是fire-refined high conductivity,即火法精炼高导铜(简称FRHC )。DTW的英文全称是Direct-to-Wire,即直接制杆(简称DTW )。DTW技术是德国ANDRITZ Maerz公司采用的一项新技术,主要内容是优化利用废铜制造火法精炼高导(简称FRHC)铜杆的生产,大到熔炉选型、生产管理,小到冷却水压力控制、螺栓的选择,使每个细节都达到最佳。DTW技术由ANDRITZ Maerz公司和他的合作伙伴——METTOP公司共同开发。ANDRITZ Maerz公司在筑炉方面具有丰富的经验,著名的西班牙La Farga Lacambra公司在其COSMELT工艺中所用熔炉的前身,就来自于ANDRITZ Maerz公司。METTOP公司在铜冶金方面优势显著,能通过采用先进合理的精炼技术,最大限度地减少FRHC铜杆的生产费用。

因为不同品位的废铜所对应的精炼方法不同,所以生产费用与废铜品位成反比例关系。对于高品位废铜只需一个精炼步骤,加入二氧化硅、石灰石或者铁这样简单便宜的精炼剂即可;而低品位废铜可能需要多个精炼步骤,需要加入更多像硼酸这样昂贵的添加剂来去除多余的杂质,这样费用就上升了。通过图1可以找到废铜品位与生产费用之间的最佳点,以此来进行经济化生产。

图1 生产成本与废杂铜品位的关系

2 熔炼工艺优化

2.1 配料优化

DTW工艺会用到各种型式和不同品位的废铜,对废铜品位有一定的要求。用废铜冶炼生产铜杆的原材料分为3个级别(如表1),1级废铜是由清洁的、不镀锡的、无包覆的和非合金化的铜线和电缆线所组成,务必不要用烧过的线,这些废铜由标准含量为99%的非合金化的铜线组成。2级废铜是由小直径、没有绝缘、通常为电话线的铜线、铜管,带清漆或绝缘的铜排铜线以及干净紫铜管棒所组成,最小含铜量为96%;3级废铜是由非合金化废铜组成的混合物,其标准含铜量为92%。采用低品位(3级)的废铜是从经济角度考虑的,但因为杂质太多在冶金方面还是受到了限制。通常3级废铜在原料中的比例不能大于10%。

表1 DTW工艺用的废杂铜级别

不同类型的金属对铜的影响不一样。比如,镍和铜是互溶的金属,很难将铜镍用火法精炼的方法分离。镍在铜液中结晶,造成脆性,使铜杆的抗拉强度、延伸率明显降低,且使铜坯断裂,严重影响生产的正常进行。因此需要在配料时将含镍高的原料去除,对选铜人员进行培训,让其了解哪些原料含镍高,从源头上杜绝。通过光谱分析仪对质量较差的铜杆分析检测,及时将数据反馈,追寻问题原料,逐步积累含镍高的原材料的种类。这只是对某种有害元素处理方法的介绍,还有其它有害元素的合理处理方式,DTW技术会对每个元素的每个细节进行优化。

2.2 氧化除渣优化

绝大多数杂质对氧的亲和力都大于铜,这是氧化精炼的核心。对整个工艺流程而言,主要考虑的是时间和经济效益,可以用富氧空气或者是工业纯氧来加速氧化。氧化期间,比铜活泼的杂质金属容易被除去,如Fe、Al、Si、P和Zn,As、Sb、Ni、Pb和Sn也能被部分除去。氧化环节受原料中杂质的影响较大,可以通过设计和选择渣型来进行控制。通常影响炉渣的因素有气流速度、氧化时间和熔炼温度。合理的造渣方式是既要去除杂质,又要将杂质的氧化物富集,同时还要兼顾渣的含铜量和渣的总量。炉渣的主要参数有熔点和液相线范围、杂质和铜的溶解度、粘度、渣含铜量、炉渣的总量、对耐火材料的侵蚀、熔体和炉渣的分离程度及添加剂等。

铜冶金中,最常见的炉渣体系是CaO-FeOx-SiO2。炉渣的组成和酸碱度决定了杂质的去除情况。其他的一些成分也会影响渣的性质,如Na2O、BaO、SrO、CaO等碱性氧化物;MnO、FeO、ZnO、MgO、BeO、Cr2O3、Fe2O3、Al2O3、TiO2等中性氧化物;SiO2、P2O5等酸性氧化物。总体而言,炉渣主要分为三种,其优缺点如下:

(1)F型酸性渣

以FeOX为主,优点是熔点低、能很好的去除像PbO这样的碱性氧化物;缺点是氧化时容易出现磁性问题,渣含铜量较高、粘度大、对As2O3等酸性氧化物去除效果较差。

(2)CF型碱性渣

以CaO为主,优点是液相线范围宽、能很好的去除酸性氧化物、氧化时没有磁性物质产生、渣含铜量较低(相比于F渣来说,但实际上还是很高);缺点是熔点(约1300℃)比F渣高、SiO2的溶解度有限、不能很好的去除碱性氧化物、流动性差、对耐火材料有强的侵蚀性。

(3)FCS型中性渣

CaO-FeOx-SiO2共同作用,优点是熔点低、能很好的去除杂质As和Sb(需要添加稀土Ce)、渣含铜量低、粘度适中;缺点是液相线范围比F渣窄(能通过Na2O或者Cu2O来拓宽)。

对比三种渣型,发现各有优缺点,所以要根据不同原料,在杂质含量、渣含铜量和渣粘度等各种因素中,找寻最佳的动态平衡点,选择合理的渣型。DTW技术通过强大的计算机数据库分析,可以为不同原料选择最优化的渣型。

传统渣型使用受限,因为像Pb、Ni、Sn和Sb这样的元素,由于具有和Cu相近的氧化焓,所以很难去除。另外杂质的氧化程度与其在渣相中的分配系数有关,也就是说杂质之间会相互影响。因此,很难说仅找到合适的渣型就足够了,还需要进一步的技术改进。为了克服这个困难,DTW技术提供两种改善杂质去除的措施,(1)反复氧化还原;(2)添加纯碱或者其他的特殊化学试剂作为熔剂。

与此同时,还得考虑作业时间、对耐火材料的侵蚀和添加剂的费用等因素。除渣程度(即扒渣后留在炉内的渣)对最终产品质量来说很关键。因为在还原期,未被扒出的杂质会被重新还原进入铜液。影响除渣作业的主要因素有渣型粘度、渣量和工人操作技能等,DTW技术都会对这些进行优化。

通常DTW有2套技术方案,即“添加熔剂工艺”和“无剂熔剂工艺”。 “无熔剂工艺”主要是用于杂质含量较低的原料。当原料杂质含量较高时,需要采用“添加熔剂工艺”,通过热力学计算软件Factsage和试验来确定添加剂的种类和数量。使用添加剂时,高效短时的工艺,有助于最大限度减少对耐火材料的侵蚀。

2.3 还原优化

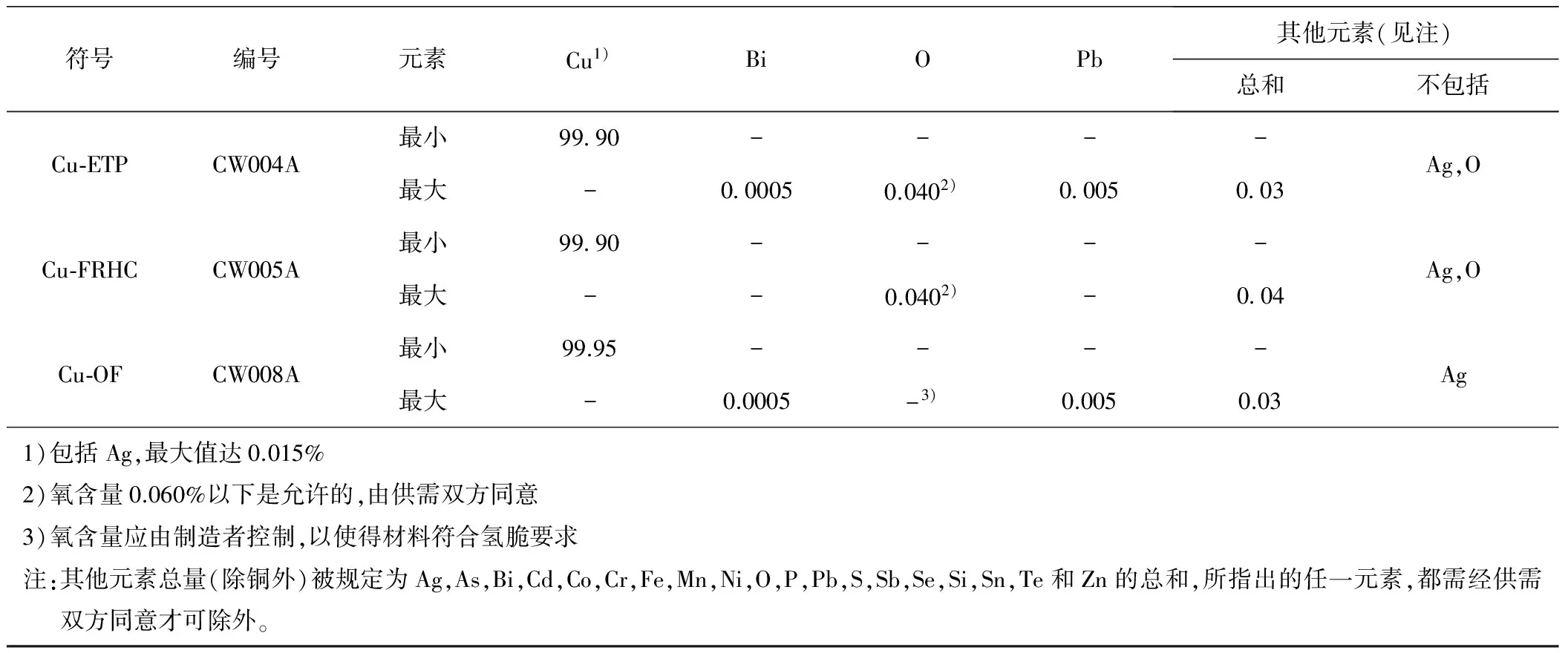

国际上通用的FRHC铜杆标准是美国标准C11020,该标准要求Cu+Ag≥99.90%,O%≤0.04%,杂质总和≤0.04%(400ppm)。表2列出的是欧洲标准,该标准等同于ISO1337∶1980。如表2所示,最终FRHC铜杆要求的质量是Cu+Ag≥99.90%,O%≤0.04%。还原工艺与最终要求的含氧量有关。非常关键的一点是,要根据还原剂(如新鲜树木、LPG、天然气和氢气等)的不同,选择合适的还原装置和合理的还原工艺。DTW技术有适用于各种还原剂的先进装置,包括比较少见的NH3还原也有配套装置。对于新的天然气掺水蒸汽还原工艺也有专门的装置,能对天然气和水蒸汽进行均匀化处理,提高还原效率。DTW技术对还原工艺的优化包括,控制炉内压力、根据反应过程智能化调节还原剂输入量和在线检测含氧量以便控制还原终点。特有的还原剂风口系统能保证反应高效进行。特有的氮气喷吹系统能保证铜液成分均匀化,减少浇铸时期偏析现象,从而保证FRHC铜杆的质量。

表2 FRHC铜欧洲标准EN1977:1998

3 熔炼设备优化

DTW技术既可以用于现有FRHC铜杆生产线的优化,也可用于新建生产线的优化。对现有熔炉的优化包括炉门合理开闭,减少不必要的热量损失;冷却水量和水温控制,保证温度合理性;烧嘴位置精确,利用最优化的火焰长度与角度使热效率达到最佳等。对于新建项目,建议采用下列最先进的熔炉。

3.1 滚筒炉

滚筒炉外形像滚动的圆筒,因此得名。该炉广泛用于FRHC铜杆生产中的熔化、精炼和铸造环节,圆形的外貌能改善熔化效率,容量在20~40t之间。若需更大容量的炉子,可以配备一个带炉床的竖炉,炉床能收集熔化了的铜,并通过一个溜槽流入到滚筒炉内,进行进一步的精炼,最终达到FRHC铜杆的质量要求。图2为一台可回转的滚筒炉。

图2 滚筒炉

滚筒炉是精炼效率最高的熔炉,因为它有较深的熔池。氧化时通过高压风管深插铜液的方式,将压缩空气或者富氧空气鼓入炉内,还原剂的加入也是类似方法。氧含量是FRHC铜杆的一个重要参数,滚筒炉炉内的氧含量比倾动炉的低。精炼风口在熔池下方,通过纵向轴的旋转带动炉子转动从而增加了熔池深度。通过浸没风口和高速喷吹精炼气体的方式,能增加反应效率、减少材质损耗和缩短作业时间。安装的氮气喷吹系统有助于扒渣和使铜液成分均匀化。喷吹气体同样能加快氧化和还原速率。

3.2 倾动反射炉

最早由德国ANDRITZ Maerz公司开发出来,这种炉子可用于大规模废铜熔化、精炼和铸造。相比于20~40t的小型熔化用滚筒炉,倾动反射炉能快速大批量加料,熔池面积大,热效率也非常高。从倾动反射炉上侧的大炉门进行加料,加料装置为可移动的加料机或带自动称重的大容量自动加料机。加完一次料后,关上炉门让废铜熔化。不断重复上述步骤,直至加满料为止,可利用纯氧或者富氧烧嘴来增加效率。180t倾动炉的加料侧如图3所示。待废铜全部熔化后,炉子转动到精炼位置以此来淹没风口。吹入的空气用来去除杂质和造渣。加入一些添加剂用来去除像镍这样的有害元素。用铜液中的氧含量来判断氧化是否完成,当氧化结束时,炉子回转到初始位置。接着炉子转动到除渣位置,将熔池表面的炉渣扒去。烧嘴火焰和气体喷吹系统所带来的冲击力会将炉渣吹向扒渣口。扒渣结束后,炉子又转到精炼位置,开始还原。如有必要可进行反复氧化-还原精炼,直到最终铜液成分达到要求为止。最后铜液进入铸机进行浇铸作业。由于倾动炉具有特殊的炉顶结构和气密性良好的炉门系统,所以能很方便地调节炉压,而且烟气不会存留在生产现场,同时还保证铜液中氧含量低。

图3 倾动反射炉

3.3 HSF组合炉

德国ANDRITZ Maerz公司的炉床-竖炉(简称HSF组合炉)(图4),是在传统阴极铜竖炉上发展起来的,能高效熔化大量废铜。HSF炉是由1个炉床-竖炉和2个精炼滚筒炉形成的组合炉。如果用热效率高的竖炉和灵活性强的倾动反射炉形成组合炉,精炼效果可能会更佳。炉床-竖炉由2部分组成,一是竖炉部分,用来熔化;二是炉床部分,用来收集和容纳铜液。废料通过加料卷扬机加入竖炉中,在竖炉下部,沿径向安装了4~8个烧嘴,作为熔化的初始热源,熔化效率可达50t/h。流经竖炉的废热气可以对竖炉上部的废铜料进行预热。熔融的铜液和炉渣流入炉床,进行进一步的加热与处理。炉床可对熔融铜液和炉渣进行最大限度的收集,容量为35~250t。炉床尾部有1~2个烧嘴,用来加热炉床区域。炉床里烧嘴产生的多余废热气流经竖炉,有助于废料的预热和提高热效率。将已熔和未熔的铜及时分离,能使熔池始终处于加热状态,这样大大地减少了整个作业时间。

图4 HSF组合炉

一旦炉床达到饱和,通过炉子底部的一个喷吹系统即可将浮渣去除。接下来,不含铜渣的铜液会通过一个已经加热的溜槽,进入1~2个滚筒炉中,进行进一步的精炼和铸造。

4 结束语

DTW主要技术优势是良好的炉型设计、有效的还原剂加入系统和氮气喷吹系统,这些技术对铜液均匀化、除渣和反应效率等方面都有帮助。DTW技术同时也会优化各个细节,例如天然气、氧气、压缩空气、耗电、耐火材料内衬、加料机的柴油、冷却水、劳动力和财务等。

熔炉工艺在整个FRHC铜杆的生产过程中至关重要,目前熔炉工艺管理粗放,凭经验操作,存在很多问题。通过DTW技术优化熔炉工艺是FRHC铜杆生产商的明智选择。

[1]Timm Lux and Jorg Kohlhofer, Christine Wenzl.Maerz Direct-to-Wire®Technology Optimized FRHC Copper Production[R].2011