高强度钢干切削加工表面粗糙度几何轮廓特征分析*

辛 民 龙震海

(①中国神华能源股份有限公司铁路货车运输分公司技术部,北京100011;②北京理工大学机械与车辆学院,北京100081)

随着节能、环保概念的宣传和推广,少/无切削液加工技术在工业界也日益受到重视[1-2]。切削液的主要作用是减少切削过程中第一剪切变形区的切削温度,改善第二、第三剪切变形区的边界润滑条件[3]。因此,在加工过程中减少甚至取消切削液的使用量,对已加工表面质量和刀具寿命都会产生一定程度的影响。随着涂层硬质合金、金属陶瓷、CBN 等高性能刀具材料技术的发展,干切削条件下的刀具磨损问题逐渐得到改善。但与此同时,对于干切削和少润滑液切削加工是否会对已加工表面质量及其使用性能产生不利影响的顾虑依旧存在。

本次研究力图通过干切削与油润滑条件下的对比车切削工艺试验,考查边界润滑条件下,高强度钢工件已加工表面几何轮廓曲线特征参数的变化规律,以期深入理解干切削加工机理,阐明加工表面粗糙度特征参数变化规律及其对工件表面质量的作用影响。

1 试验条件

本次试验研究选用高强度合金钢30CrMnSiA 为试验对象,其机械物理性能为:屈服强度800 MPa,硬度40 HRC,断面收缩率0.27,回火马氏体组织,晶粒度为8 级。外圆车削削试验在森精Sl -25 m 型精密数控机床上进行。车削刀具选用DNMG432 涂层硬质合金车刀片(刀尖圆弧半径re=0.8 mm)。切削液为常规油性切削液,与工件轴线90°角垂直浇注。切削速度选择50、100、150、200 m/min 共4 个水平,进给量固定为0.1 mm/r,背吃刀量固定为0.25 mm。试验过程中,使用同一刀尖对两独立试样分别进行油润滑切削和干切削,总切削长度不超过3 m,尽可能保持刀尖刃口磨损状态一致。

加工表面轮廓与表面粗糙度指标测量采用的是三丰SV-400 型表面轮廓测量仪,取样长度2.5 mm,评定长度选择4 mm,采样频率0.5 μm。使用轮廓算术平均偏差Ra和轮廓最大高度Ry作为轮廓曲线的幅值参数表征。Ra和Ry的计算分别见式(1)、(2)。同一加工表面沿圆周方向均匀分布测量8 次,取平均值为试验测量值。根据文献[4 -8],使用圆弧刀尖的加工表面粗糙度指标的理论值可以由式(3)和(4)得出。

为进一步表征加工表面轮廓曲线的微观特征,使用幅值密度函数ADF(Amplitude Density Function)和轮廓支撑长度率tp,作为轮廓曲线幅度分布特征的表达。幅值密度函数ADF 是表面轮廓微观不平度高度的分布函数,它的图形曲线可通过如下方法获得:将轮廓在取样长度内分为等间距的n(本次研究选择n=50)个纵坐标;在轮廓峰顶线至轮廓谷底线的区域内,作若干条平行于中线的等间距平行线;两相邻平行线在轮廓线上截取的区域内,可计得含有n个纵坐标;由各组相邻平行线分别计取所得得坐标点连线即为幅值分布曲线。轮廓支撑长度率tp是轮廓支撑长度与取样长度之比,是幅值密度函数ADF的累积分布。轮廓支撑长度曲线的某一点上,支撑长度率是幅值分布在该点处的累积值。

2 结果与分析

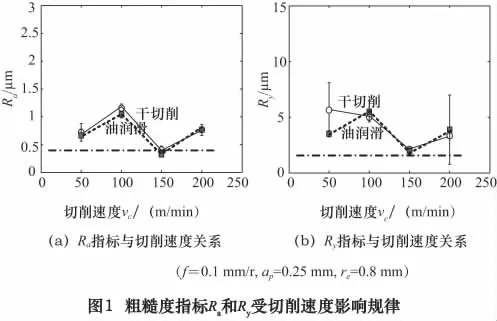

干切削和油润滑条件下的Ra和Ry值与切削速度之间关系曲线如图1 所示。图中水平点划线为根据式(3)和式(4)计算所得理论粗糙度指标值RaT=0.39 μm 和RyT=1.56 μm。在所选试验范围内,油基切削液的加入对加工表面粗糙度统计值Ra和Ry的影响并不显著。对于Ra指标而言,在切削速度为50 m/min 时,润滑条件下的Ra为0.67 μm,优于干切削条件下的0.71 μm。随着切削速度的增加,干切削时的表面粗糙度指标Ra和Ry值均不同程度大于油润滑条件下所获得的Ra和Ry值,但相对误差随切削速度的增加逐渐减小。

另一个值得注意的现象是,在试验范围内,除vc=150 m/min 时实测Ra和Ry值与理论计算值基本相同外,其他速度条件下,Ra和Ry的实测值均大于理论计算值。该现象表明,在进给量0. 1 mm/r 和切削深度0.25 mm条件下,加工表面轮廓的残留高度不再符合理论几何轮廓生成机制。材料在不同切削温度条件下的热塑性变形以及边界润滑的摩擦学特性,将直接影响切削加工表面轮廓。

图2 为切削速度vc=50 m/min 时,干切削与油润滑加工表面轮廓的幅值分布曲线与支撑长度率曲线。图2a 中,横坐标为某一幅值在子区间内的出现频次,纵坐标为该子区间中点位置所在轮廓幅值。总体上,干切削与油润滑条件下的轮廓幅值分布规律基本相同,但在轮廓幅值1.5 μm 处,油润滑切削加工轮廓上轮廓偏距的概率统计值要高于干切削加工轮廓。此外,油润滑条件下轮廓点的幅值均小于2 μm,而干切削时最大幅值为3 μm。上述现象表明,vc= 50 m/min 且f= 0. 1 mm/r时,油性切削液的加入会对工件表面轮廓曲线生成产生一定作用,能够减小粗糙度数值。

图2b 中,横坐标为轮廓支承长度率,纵坐标为轮廓曲线的幅值分布。当tp低于20%或tp高于70%时,油润滑加工轮廓的幅值要小于干切削加工轮廓,而当tp在20%和70%之间时,油润滑加工轮廓的幅值要大于干切削加工轮廓。考虑到轮廓支撑长度率是工件表面耐磨性能的直观表征,可以得出:若单纯以表面轮廓为考查对象,干切削加工表面与油润滑加工表面的耐磨性将会有一定的差别。

图3 ~5 分别为切削速度vc为100 m/min、150 m/min 和200 m/min 时的轮廓幅值分布曲线和支承长度率曲线。当切削速度vc为100 m/min 时,油润滑加工表面轮廓在3 μm 和1.5 μm 幅值处的概率统计值略高于干切削加工表面轮廓。该现象可以解释为干切削的轮廓幅值的算术平均值Ra=1.15 μm 虽然略大于油润滑Ra=1.04 μm,但油润滑时的Ry=5.5 μm 大于干切削时的Ry=4.99 μm。在tp低于40%时,油性切削液的引入对加工表面的耐磨性能略有提高,但不显著,而当tp高于40 低于80%时,干切削加工表面的耐磨性则略优于油润滑表面。

当切削速度为150 m/min 时,干切削与油润滑加工表面的耐磨性能差别最为显著。在轻载条件下(tp小于40%),油润滑加工表面的耐磨性能将优于干切削加工表面,而在重载条件下(tp高于40%),干切削加工表面的耐磨性能要好于油润滑加工表面。当切削速为200 m/min 时,油性切削液的作用基本消失,干切削与油润滑加工表面的幅值分布曲线和轮廓支撑长度率曲线基本相同。

3 结语

综合上述试验结果,可以得出如下研究结论:

(1)高强度钢此类材料在外圆切削加工中,加工表面粗糙度指标Ra和Ry的统计值,受润滑条件的影响较小;干切削和油润滑条件下,随切削速度的提高,粗糙度指标Ra和Ry的变化趋势基本保持一致。

(2)在相近的粗糙度指标下,干切削与油润滑条件下,加工表面的轮廓支承长度率tp的差异,会导致工件表面耐磨性能的改变。因此,高强度钢工件需根据实际受载情况,慎重选择干切削加工工艺。

(3)切削速度200 m/min 时,油性切削液的作用基本消失,干切削和油润滑条件加工表面无明显差别。

[1]Diniz A E,Ferreira J R,Filho F T. Influence of refrigeration/lubrication condition on SAE 52100 hardened steel turning at several cutting speeds[J]. International Journal of Machine Tools and Manufacture,2003,43:317 -326.

[2]Bruni C,L d’Apolito,et al.,Finish milling operations of AISI 420 B stainless steel under dry and wet conditions,In:Proc. of the 10th CIRP International Workshop on Modelling of Machining Operations[C],Reggio Calabria,Italy (2007)275 -279.

[3]周泽华,于启勋. 金属切削原理[M]. 上海:上海科学技术出版社,1993.

[4]Benardos PG,Vosniakos GC. Predicting surface roughness in machining:a review[J]. Int J Mach Tools Manuf,2003,43:833 –844.

[5]Hasegawa M,Seireg A,Lindberg R A. Surface roughness model for turning[J]. Tribol Int,1976:285-289.

[6]Mital A,Mehta M. Surface finish prediction models for fine turning[J].Int J Product Res 1998,26(12):1861 -1876.

[7]Chou YK,Song H. Tool nose radius effects on finish turning[J]. J Mater Process Technol 2004,148(2):259 -268.