铜冶炼炉渣综合利用技术的研究与探讨

雷存友,吴彩斌,余 浔

(1.中国瑞林工程技术有限公司,江西南昌330031;2.江西理工大学 资源与环境工程学院,江西赣州341000)

铜冶炼炉渣综合利用技术的研究与探讨

雷存友1,吴彩斌2,余 浔1

(1.中国瑞林工程技术有限公司,江西南昌330031;2.江西理工大学 资源与环境工程学院,江西赣州341000)

铜冶炼渣具有硬度大、密度大、夹杂冰铜块的特点,综合回收难度大,生产成本高。为回收炉渣中铜、铁资源,主流选矿工艺为半自磨+球磨+浮选+磁选,可获得合格的铜精矿和多种用途的铁精矿产品。其指标的高低与炉渣冷却方式、碎磨方式、选矿工艺等密切相关,我国尾渣品位已经降至0.35%以下,比国外尾渣品位降低0.05个百分点以上。

铜冶炼炉渣;半自磨+球磨;尾渣品位;渣选矿;综合利用

0 前言

铜是我国国民经济发展中不可替代的重要原材料,广泛应用于电子电气、军事工业、机械制造、通讯、建筑、轻工和交通运输等各个领域,已成为仅次于石油的第二大战略原料。然而,我国铜资源相当贫乏,且随着国内铜需求迅速增长和冶炼能力的提高,导致我国铜精矿严重短缺,对外依存度高达70%以上。据不完全统计,1949年~2011年,我国铜冶炼累计产出的铜炉渣达5.6×104kt。随着2012年我国几个大型冶炼厂的建成投产,国内铜冶炼渣产出量约1.1×104kt/a。按平均含铜1%估算,这些炉渣含铜量相当于多个大型铜矿山的产量。因此,将冶炼炉渣中铜、铁、铅、锌等有价资源进行资源化处理,不但能在一定程度上缓解目前我国铜、铁资源紧缺的状况,而且能减轻炉渣堆存对环境造成的严重污染。

1 铜冶炼废渣的特性

铜冶炼渣实际上是一种“人造矿石”,多呈黑色或褐色,表面有金属光泽,内部结构基本为玻璃体,主要赋存元素为Cu、Fe,由于原料来源不同,通常还含有Pb、Zn、Au、Ag、Co等有价金属,但含量较低[1]。铜冶炼炉渣的性质与入炉原料组成、冶炼工艺、冷却方式等关系密切,这些因素决定了铜冶炼渣综合利用的工艺流程和资源化价值。

铜冶炼渣中矿物组成绝大部分是铁橄榄石和铁尖晶石,其次为磁铁矿、硫化铜和金属铜,另外还有少量脉石组成的玻璃体。其结构致密,硬而脆,密度大(3.8~4.3 t/m3),磨矿功指数高(23~26 kWh/t),导致铜冶炼渣中金属综合回收难度大,且生产成本高。炉渣中有价金属粒度嵌布呈粗、细粒级多,中间粒度少的特殊分布规律。常规选别工艺和装备无法有效回收炉渣中的金属,经常发生沉槽,在较大程度上影响了选矿厂的连续正常生产。

2 铜冶炼炉渣中有价金属回收技术

目前冶炼渣中铜的回收处理方式主要有电炉贫化法和选矿法处理两种。随着闪速炉“四高”技术的广泛应用,冰铜品位日趋提高,与此同时,熔炼渣含铜也呈上升趋势。采用贫化电炉处理闪速炉渣难以保证将弃渣含铜控制在0.65%以下;而采用选矿法处理闪速炉渣,虽然渣选厂占地面积大,建设投资较高,但铜回收率较高,选矿尾渣含铜可控制在0.30%以内,还可以回收铁,尾渣还是水泥厂的优质添加剂。渣选矿法既能提高废渣的利用价值,又可以增强闪速炉对原料的适应性,当入炉铜精矿品位波动时,电炉将不再是熔炼系统的制约环节。因选矿法回收率高,能耗低,绿色环保,已在炼铜工业上得到广泛应用。根据炉渣有价金属的密度、赋存表面亲水性质及磁力性质的不同,可通过重选法、浮选法及磁选法进行分离和富集[2]。

2.1 浮选法

炼铜炉渣中,铜主要以来自铜精矿冶炼过程中残留或再生的铜矿物和金属铜形式存在,占总铜量的95%,具有很好的可浮性。因此可以采用浮选法回收炉渣中的铜,这也是目前渣选厂最主流的选矿工艺。

2.2 重选法

由于金属铜粒子与炼铜炉渣中脉石矿物密度差异大,因此,可利用密度差异特性对粗粒金属铜进行重选回收。但细粒嵌布金属铜回收效果不好,仍需要利用浮选法回收。重选法适合高品位转炉渣的粗级别回收。

2.3 磁选法

炼铜炉渣中含Fe一般在37%以上,主要以铁橄榄石和磁铁矿形式存在,具有很好的磁性,可通过磁选法回收部分Fe,使铜渣中有价金属的利用率得到提高。应用磁选法处理炉渣有两种途径:一种是将炉渣破碎到12 mm左右,用粗粒磁选设备选出磁性铁产品,非磁性产品就是铜精矿,如菲律宾的PASAR冶炼厂;另一种是在浮选铜后,用磁选法回收铁产品。

3 渣选矿需解决的技术难题

在渣选矿前,需要满足炉渣改性和细磨两个必要条件。炉渣改性通常采用缓慢冷却实现结晶粒度的改变,细磨工艺则是实现矿物的单体解离,使有用矿物结晶粒度和单体解离度适合选矿要求。但炉渣改性和细磨带来了以下几个技术难题:1)选择合适的冷却方式,增加金属铜的结晶粒度;2)合理细磨,提高后续分选效率,兼顾粗、细粒级铜的回收;3)降低碎磨过程的能耗,降低生产成本;4)提高铜、铁以外金属回收率,发挥炉渣资源的潜在价值。

4 渣选矿处理技术研究

4.1 炉渣的冷却方式

炉渣的冷却方式对选矿回收指标起到决定性作用[3]。通常铜炉渣的冷却方式有四种:1)水淬冷却,如印度贝拉冶炼厂;2)自然冷却,如80年代白银冶炼厂、BHPB奥林匹克坝冶炼厂;3)槽坑缓慢冷却,如俄罗斯卡拉巴什冶炼厂;4)渣包缓冷,如贵溪冶炼厂、金川冶炼厂等国内大部分冶炼厂。

这四种冷却方式中,渣包缓冷的冷却效果最好,且渣包缓冷的效果还受缓冷的时间、缓冷温度下降速率的影响。中国瑞林工程技术有限公司(以下简称中国瑞林)设计的几个渣选厂的实践表明,一般渣包缓冷的时间控制在54~72 h较合适,转炉渣的缓冷需要更长的时间;缓冷温度下降速率也很重要,还需分段控制,经过几小时冷却后,必须喷水加速冷却,以达到改变炉渣可磨性的目的。

4.2 碎磨工艺

国外大部分渣选厂和国内少数渣选厂,通常采用传统的三/二段一闭路破碎+两段闭路球磨作为碎磨工艺,如俄罗斯的卡拉巴什冶炼厂、日本的东予冶炼厂、中国的大冶和铜陵稀贵公司、贵冶一期(日本技术)等。

在2000年以后,国内大部分渣选厂,如中国瑞林设计的贵冶三期、阳谷祥光、金川、白银、紫金、铜陵二冶、云锡等大型冶炼厂的渣选厂均采用粗碎+半自磨+球磨作为碎磨工艺[4]。采用半自磨+球磨工艺来控制磨矿的细度,既能解决常规破碎因铜冶炼渣性质的变化(硬度大、密度大、夹杂铜块)导致中细碎设备生产能力不稳定、运转率低的重大难题,又能实现铜冶炼渣的高效选择性碎磨。

某渣选厂的生产数据[5]表明:采用常规碎磨+浮选工艺,钢球消耗2.1 kg/t渣,全厂耗电70 kWh/t渣;而采用半自磨+球磨工艺,钢球消耗0.9 kg/t渣,全厂耗电59 kWh/t渣,效果非常明显。因此,半自磨+球磨工艺电耗和钢耗均比常规碎磨工艺低,是处理炼铜炉渣不可替代先进技术。

4.3 浮选工艺的研究

4.3.1 一段粗选直接得最终精矿

在磨矿产品粒度-325目占80%的条件下,大部分金属铜和铜矿物已经单体解离,但还有少部分没有单体解离,甚至还有金属铜或铜矿物处在包裹状态。单体解离的金属铜可浮性非常好,上浮速度快,回收率相当高,可以直接得到高品位的铜精矿,做到兼顾粗细不同粒级铜的有效回收。

4.3.2 粗扫选作业的合理搭配

金属铜连生体和铜矿物的可浮性稍差一些,上浮速度较慢,不能直接得到最终精矿,需要精选;还有一些小连生体,上浮的速度更慢,需要很长时间,所以炼铜炉渣的浮选时间比较长,设立扫选作业是必要的。

4.3.3 铜浮选尾矿综合回收铁

铜浮选尾矿成分复杂,矿物种类众多,具备综合利用价值的唯有铁组分。铁组分综合回收途径有两条:一是可制取一部分中高质量的铁精矿;二是利用该尾矿中富含有大量铁橄榄石、硅酸铁,可制取符合产品质量要求的选煤用重介质,开发出一个新的重介质类型。

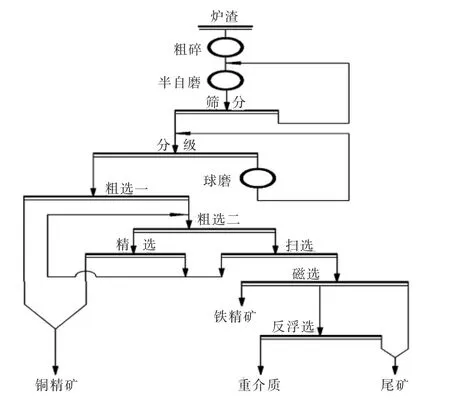

4.4 典型的工艺流程

经过近20年的实践,铜炉渣选矿的典型处理工艺流程如图1所示。

图1 铜炉渣选矿典型处理工艺流程

5 渣选矿处理技术的生产实践

5.1 国外的部分渣选厂技术指标

国外部分炉渣选厂所获得的技术指标如表1所示。

表1 国外部分渣选厂技术指标 %

从表1可以看出,国外冶炼炉渣经选矿后,尾渣品位仍高达0.4%以上。

5.2 国内的部分渣选厂技术指标

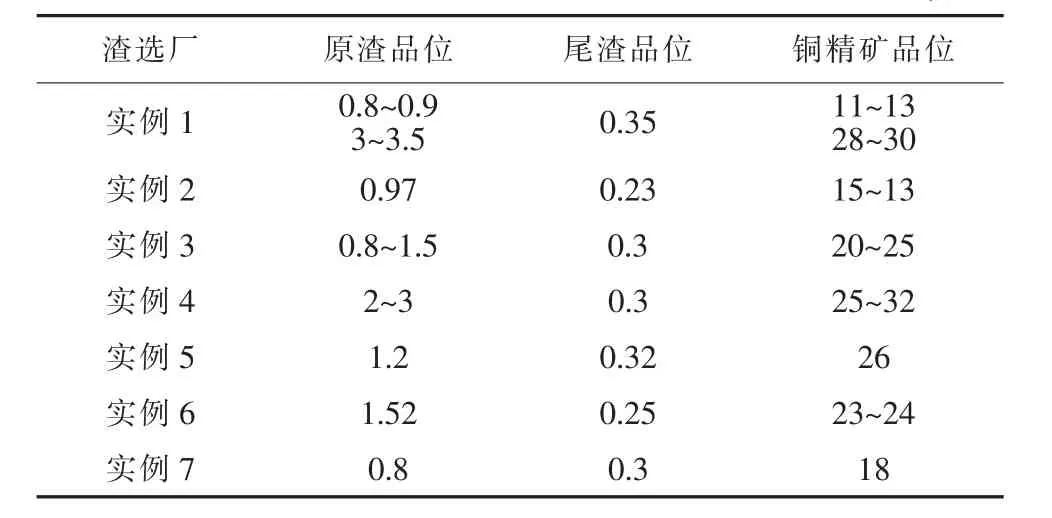

国内部炉渣选厂所获得的技术指标如表2所示。

表2 国内的部分渣选厂技术指标 %

从表2可以看出,我国冶炼炉渣经选矿后,尾渣品位已经降至0.35%以下,比国外尾渣品位降低0.05个百分点以上。

6 冶炼炉渣利用的前景

铜冶炼炉渣含有丰富的铜、铁有价资源,利用前景广阔。回收的铜返回到冶炼厂,可以提高冶炼厂铜总回收率。例如奥斯麦特炉渣的铜品位0.6%~0.9%,经过选矿处理,丢弃渣含铜0.3%,至少回收50%,100 kt的冶炼厂可以回收990多吨铜,相当于冶炼厂总回收率提高了1%。

回收的磁选铁精矿可作为选煤用的重介质,也可用作炼铁厂的配料,还能广泛用于其他产品的原材料,如应用于水泥制造业来代替铁粉作添加剂,用于生产硅酸盐水泥熟料,用作矿渣棉材料,用作彩色琉璃瓦及波形瓦材料等。

但铜冶炼炉渣综合利用中仍存在以下问题,需要进一步研究:1)炉渣缓冷机理及其过程控制,解决铜铁回收的矛盾及余热的回收问题。2)普遍认为对于渣浮选而言,磨矿粒度越细,选别指标越好,但目前磨矿粒度已经很细了(-400目90%以上),如果再细,可能会导致经济上的问题;另一方面,磨矿粒度过细,产品脱水也有困难。因此,需要研究新的磨矿方法,改变粒度组成特性。3)炉渣中铅、锌资源的综合回收利用问题;4)水淬急冷渣回收铜、铁的工艺研究。

[1]赵 凯,程相利,齐渊洪,等.铜渣处理技术分析及综合利用新工艺[J].中国有色冶金,2012(1):56-60.

[2]江明丽,李长荣.炼铜炉渣的贫化及资源化利用[J].中国有色冶金, 2009(3):57-60.

[3]徐 明,刘炯天.铜渣浮选回收铜的研究进展[J].金属矿山,2010(S1): 805-808.

[4]王莉萌.贵冶铜炉渣选矿节能生产实践[J].有色冶金设计与研究, 2013,34(2):9-11.

[5]汪 斌.半自磨机在冶炼炉渣选矿中的应用[J].铜业工程,2012(1): 23-24.

Research and Discussion on Integrated Utilization Technology of Copper Smelting Slag

LEI Cun-you1,WU Cai-bing2

(1.China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China;2.School of Resources and Environmental Engineering of Jiangxi University of Science and Technology,Ganzhou,Jiangxi 341000)

Copper smelting slag has the properties of high hardness and density,and it is mixed up with matte block,therefore,it is difficult to be recovered synthetically and has high production cost.Main processing technology is SAG+ball milling+flotation+ magnetic separation for the purpose of recovery of copper and iron in furnace slag,by which the qualified copper concentrate and allpurpose iron concentrate will be obtained.The index is closely related to cooling method of furnace slag,grinding method and processing technology,grade of tail slag has been reduced below 0.35%in our country,over 0.05%lower than grade of tail slag in foreign countries.

copper smelting slag;SAG+ball milling;tail slag grade;slag processing;integrated utilization

X756

B

1004-4345(2014)01-0001-04

2013-11-14

2013年江西省科技支撑项目(20132BBG70016)。

雷存友(1962—),男,教授级高级工程师,主要从事选矿工程设计研究工作。