发动机润滑油的监管与更换

张 冉,赵 宁,邵长彬,李建鹏,张军博

中国石化胜利油田分公司技术检测中心 (山东 东营 257000)

运动和摩擦、磨损、润滑的密切关系,近几年来,油田的生产设备向着高精度、高效率、超大型、高速、重载、节能等方面发展,导致机械中摩擦部分的工况更加严酷,润滑变的极为重要。越来越多的高品质润滑油被用到设备中,越是先进的设备所用的润滑油及相关部件精度越高、价格越贵。润滑油的价格从每千克几元到几十万元不等,高档油几乎到了滴油成金的程度。如果确定了不同设备的换油周期,设法延长换油周期,就可以节省购置润滑材料的费用,同时避免设备因使用变质润滑油而导致的机械故障。因此,动态监测润滑油在设备运行中的品质变化,延长润滑油的使用周期,实现按质换油,对于提高设备的高效经济运行具有重要的意义[1-3]。

1 现状调查

选取某作业公司的特种车辆为研究对象,对润滑油的使用全过程进行了调查,对整个过程中的疑问点进行分析。经调查发现,发动机用润滑油的换油周期,在设备的说明书上有要求,但是在生产实践中,使用的油品从质量等级、品牌、基础油和调配方法等均未与说明书完全吻合,因此说明书上的换油千米数,只能是一个大概的参考值,一般情况下,为了保证设备的可靠运行,这个参考值被人为的缩短。以发动机为例从统计数字看,我国的各种发动机换油周期都在1 500h左右,即每运行1 500h,润滑油需更换一次。而同等情况下,欧洲的换油周期可长达3 000h,差异非常大。另一种情况是根据操作人员的经验来定,有经验的操作者会在设备运行一段时间后,通过手捻、鼻嗅、看颜色等感观判断的方法来对在用的润滑油进行是否换油的判断,虽然能起到一定的作用,但是误差很大。这样在是否需要换油的环节上,就存在着2个极端:在润滑油还可以继续使用时,却将其换掉;在润滑油受到严重污染时,得不到及时更换,造成设备润滑不良,磨损加剧,动力性能下降,设备换油周期和修理间隔缩短,使得设备寿命周期费用上升,还经常由于润滑不良引发故障而耽误生产[3]。

对现场润滑油更换过程的调查分析表明,现行的换油方法缺少对设备清洗的步骤。传统的方法是将原润滑油放掉,清洗油底壳(甚至不进行清洗),再注入新的润滑油并更换滤芯。这样残存在润滑油道(油底壳)中的机械杂质、结胶物等很快就混入新加入的润滑油内,造成润滑油早期劣化,润滑性能下降,使设备磨损得不到有效的缓解。另外,一般发动机机油滤芯也只能过滤最小25μm的粒子,而发动机内的金属、结胶物等小于25μm的微粒子则继续流滞聚积在发动机内的各机油管路、机油泵和油底壳中,更换机油时不能清除掉这些微粒,容易造成机油污染,严重影响机油的润滑性能,换油周期缩短,增加了成本。

2 影响换油周期因素分析

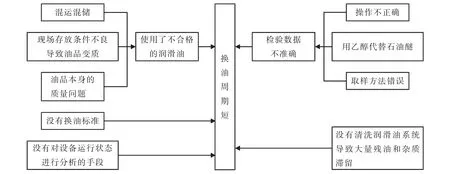

根据现状调查,对实现按质换油的诸因素进行广泛的分析,绘制了影响因素关联图,如图1所示。

3 改进措施

针对所分析出来的影响换油周期的主要因素,结合具体检测过程中的实际情况,同现场技术和设备管理人员共同制定了对策措施如下:

1)规范取样方式:改进前,是用油尺从油尺孔蘸取少量的油样,不具备代表性。改进后,使用专用取样器和取样管,可以通过机油尺孔采取具有代表性的油样。

2)对现场人员进行快速油品分析仪的使用培训:利用快速油品分析仪,对在用的油品进行分析,其体积小,操作简单适合现场使用。改进前,部分操作人员对仪器的操作不正确,致使测量数据不准确。改进后,现场人员可以熟练正确地操作仪器,把检测数据作为换油的参考依据[4]。

图1 换油周期短的影响因素

3)对取样器进行改进:从设备的油底壳中取出油样,是对在用油进行分析的必要步骤。改进前,是将塑料的取样瓶旋紧在取样器上,实现取样器和取样瓶的密封,通过取样器排出空气,形成局部真空,抽出油底壳中的油样。因为塑料的取样瓶清洗困难,为了不影响再次取样的效果,对清洗不干净的取样瓶只能抛弃,淘汰率达80%以上,成本较高。改进后,巧妙地利用硬质塑料,加工了一个在取样器和玻璃瓶之间的连接件,采用超声波清洗方便且可重复使用的玻璃瓶代替了需要专门定做且淘汰率高的塑料瓶,节省了分析监测的成本,如图2所示。为了解决玻璃瓶易碎、油样易撒的缺点,制作了取样箱,取样箱可同时装盛9个油样和取样器,具备较高的强度,方便到偏远的作业场所取样。

图2 标准取样瓶和取样器

4)建立换油的标准:改进前,快速油品分析仪只能给出一个相对的数值变化,无法确定究竟是偏离原点几个格才能说明润滑油的品质发生了质的变化。选取了5台斯太尔工程车,每运行1 000km进行运动黏度、水分、开口闪点、机械杂质、酸值5项理化指标的分析,通过这5项指标来判断油品是否可以继续使用。再把此时的快速分析仪的数据对应起来,经过大量的数据试验,得出当电流偏离远点20μA的时候,润滑油的质量已经产生质的变化,不可继续使用[5]。改进后,量化了快速油品分析仪来指导换油时的确切数据。目前油田的设备普遍使用了质量等级为CD以上的油品,且用单级油代替了多级油,油品的黏温特性进一步提高,油田的道路情况和发动机的质量都在不断改善,通过对在用油的分析,换油周期比经验值延长了2 000~3 000km。

5)清洗设备的润滑系统:改进前,每次更换机油时,仅仅是放掉旧机油更换新机油,黏附沉积在油底壳及润滑油道的污垢得不到及时的清洗,在设备运转过程中,机械杂质、积碳和结胶物的增加,造成润滑油劣化速度加快,设备润滑不良,磨损加剧,动力性能下降,设备换油周期和修理间隔缩短,使得设备寿命周期费用上升,还经常由于润滑不良引发故障而耽误生产。改进后,良好的清洗可防止新机油使用前的污染,延长润滑油的使用寿命。同时可去除润滑系统中的一些硬性杂质,减少设备的磨损,同时拓展了润滑油道的过流量,使足够的润滑油到达各润滑表面,使设备处于良好的润滑状态,减轻发动机运行阻力,降低燃油消耗率,保持发动机运行温度处于一个合适的状态。这对降低排气污染,增加发动机运行动力是很有帮助的。

6)利用光谱和铁谱分析技术进行故障诊断:改进前,换出的废油只能抛弃处理,无任何利用价值。改进后,利用先进的超谱M油料光谱分析仪和直读式、分析式铁谱仪从废油中获取大量的设备运转信息。得出该设备润滑油中各种元素含量在一段时期内的趋势图,通过对趋势图的分析可以判断出该设备各磨损部件的磨损部位和磨损程度,以及润滑油是否清洁有无酸化变质的情况。图3为某设备7个月元素光谱分析结果。

图3 元素含量光谱分析

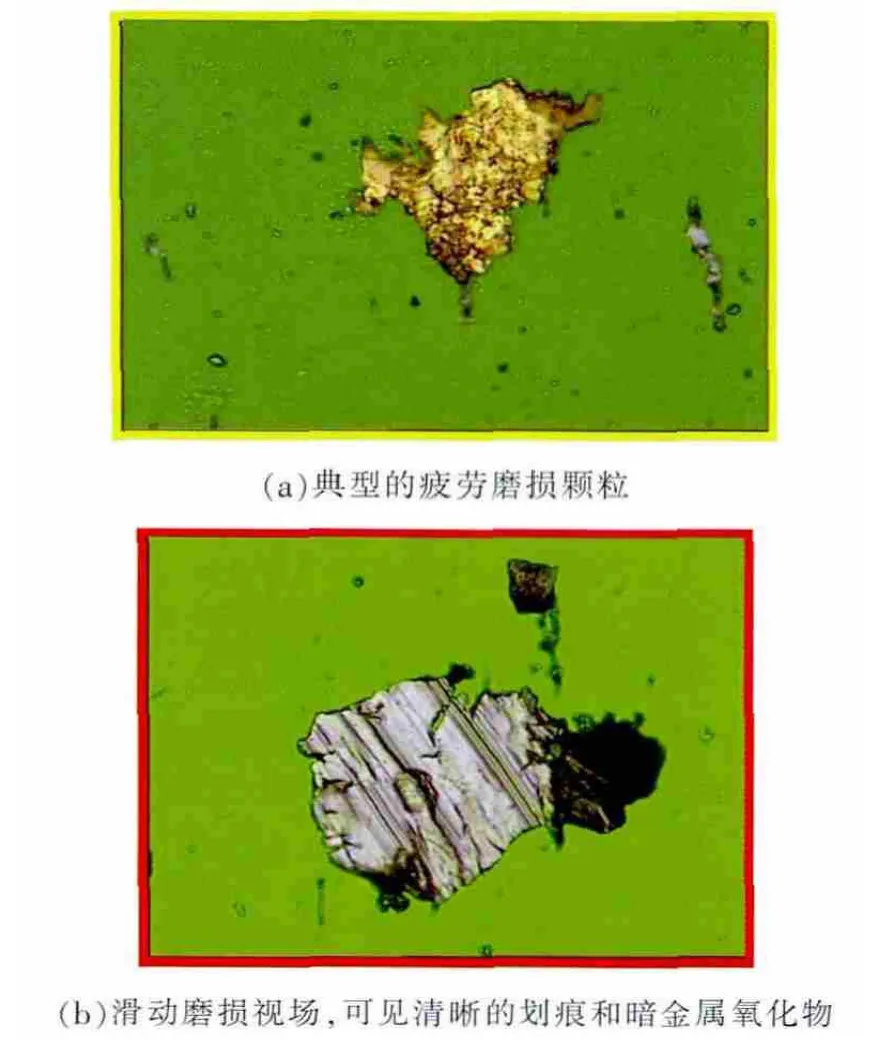

通过对在用润滑油的铁谱分析,可以定量的分析出润滑油中大小磨粒的尺寸、磨损烈度等。进而通过分析式铁谱仪和电子显微镜对润滑油中铁磁性磨粒的形态、磨损原理、尺寸进行定性的分析,如图4所示。

4 结论

1)通过改进措施的实施,发动机的换油周期明显延长,以特种车辆为例,平均换油时间延长了1 600h。在按质换油以前,该单位每年都有发动机烧轴瓦、齿轮咬死等润滑不良而引起的恶性事故发生,开展按质换油以来,这种现象基本消失,既降低了维修费用,提高了设备出勤率,同时又节约了大量的润滑油,取得了明显的经济效益。该单位拥有各种设备2 572台套,其中各类车辆800余台,年消耗润滑油(脂)300t。通过延长换油周期,直接节约价值75万元的润滑油,经济效益明显。

图4 铁谱分析结果

2)利用油液中的磨粒信息,分析判断磨擦处的磨损状态,定位判断磨损故障。33个重点润滑部位进行了监测和预报,先后避免了5次设备事故隐患,维护成本下降36%,大修周期延长了三分之一,在获得经济效益的同时,亦获得了广泛的社会效益,为油田的节能发展做出了一定的贡献。

[1]杨士钊,胡建强,郭力.润滑油监测技术的发展方向[J].合成润滑材料,2011,38(3):18-21.

[2]李茂生.基础油的性能检测及其在工业润滑油液中的应用技术[J].润滑与密封,2011,36(11):100-104.

[3]杨宏伟,魏贤勇,吴超,等.现代测试分析技术在润滑油性能分析中的应用[J].合成润滑材料,2010,37(4):34-37.

[4]胡黄卿.机械设备用润滑油的检测技术及检测仪器[J].木材加工机械,2006,17(4):51-53.

[5]李彬,韩东伟.浅谈润滑油检测在机械状态检测和故障诊断中的作用[J].石河子科技,2011(5):47-49.