基于CFD的管汇非惯性水动力系数计算

汤 珂,段梦兰,张新虎,杨 磊,郭 磊

(中国石油大学(北京)海洋油气研究中心,北京102249) ①

随着海洋石油开发热点转向深水及水下生产系统的广泛应用,大型设备的下放安装技术变得很关键。在海上安装作业过程中,安装船、缆和管汇整个作业系统受到海上风、浪、流的联合作用,作业工况恶劣时风险很大。海流的水动力影响管汇安装的顺利进行,而且影响安装作业船-缆-体的耦合运动分析[1-2],因此研究海流对管汇的水动力作用、确定管汇的水动力系数很有必要。目前获得水动力系数的方法主要有模型试验、理论近似估计、流体力学(CFD)计算3种。模型试验结果最可靠,但是模型试验费用高、周期长。理论近似估计不可避免带来较大的误差。随着CFD技术的发展,计算流体力学软件为水动力系数的计算提供了新的有效方法,具有较高的精度且成本低,很适合于管汇水动力系数的工程计算[3]。

管汇下放入水之后,管汇受到的水动力包括附加质量力(Added Mass)和非惯性水动力(Drag and Damping Force,或称为粘性类水动力)。工程上一般通过模型的自由运动衰减试验和受迫振动试验获得。本文利用计算流体力学软件FLUENT,对管汇周围流场的模拟构建,给出了管汇受力情况的数值模拟,完成了计算机上的模型试验,得到了管汇在稳态流中的非惯性水动力系数。

1 建立模型

1.1 几何模型

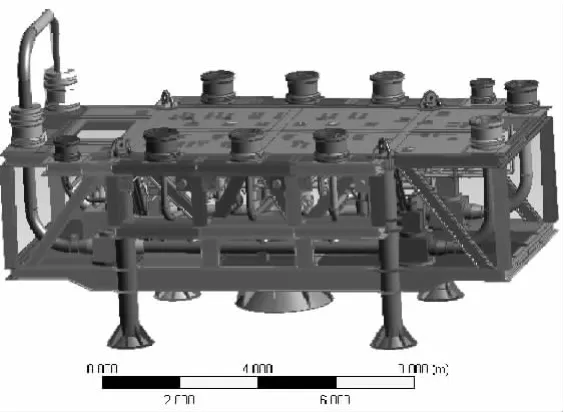

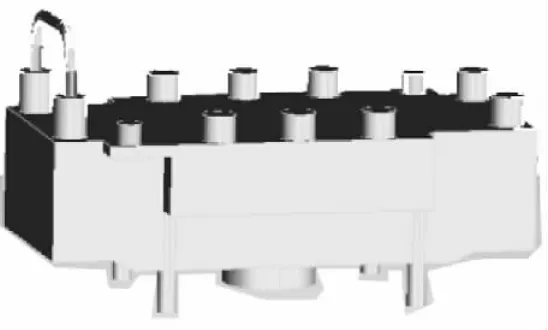

图1是针对南海1 500 m荔湾3-1气田设计的管汇模型,其结构复杂,为便于建模和计算,需要将管汇模型进行简化(如图2)。为了使水动力特性相似,要求管汇各个方向的外形相似。简化模型与原模型的比例为 1∶1,长、宽、高分别为13.5、5.2、4.5 m。

图1 管汇模型

图2 管汇简化模型

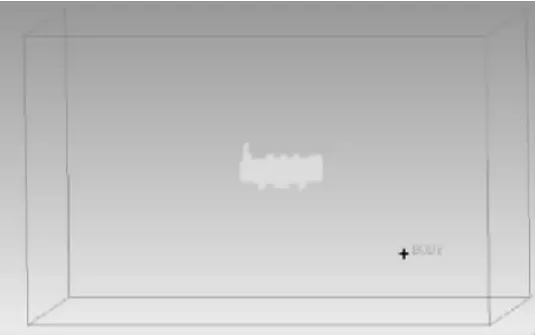

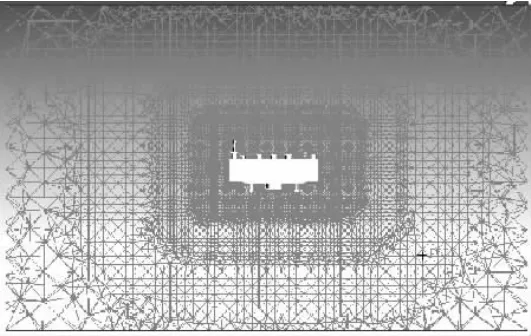

在FLUENT前处理软件ICEM中建立如图3所示的流体域模型,尺寸为80 m×50 m×50 m,然后进行网格划分,得到109万个三角形非结构网格,如图4所示。

图3 流体域模型

图4 模型网格

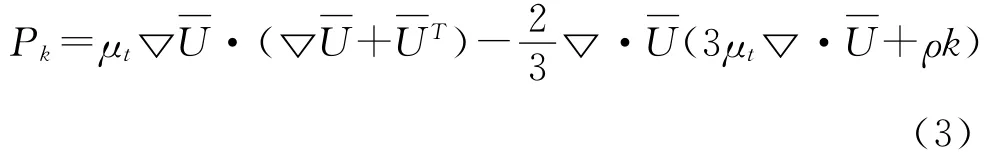

1.2 控制方程[4-5]

求解黏性流动问题就是要解NS方程。在实际计算中,多采用雷诺时均NS方程(RANS)对引入的湍流模型后构成的封闭方程组求解得到湍流要素的时均值,求解输出速度分量和压力。

湍流模型主要有涡黏模型和雷诺应力模型2大类:涡黏模型中,主要有零方程和k-ε、k-ω二方程湍流模型及二方程的变形;雷诺应力模型考虑了湍流的各向异性,通常能够给出更好的计算结果,但其数值稳定性远不如二方程模型。工程中多采用二方程模式,本文也采用k-ε湍流模型[6]。

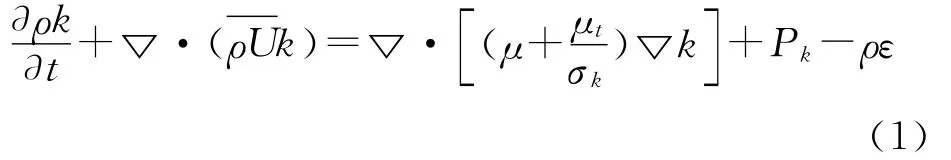

k方程为

ε方程为

其中,

式中:μt为涡黏度为脉动动能;ε为能量耗散率。

在标准k-ε模型中,根据众多试验数据和广泛湍流拟合结果,取模型常数Cμ=0.09;σk=1.0;σε=1.3;C1ε=1.44;C2ε=1.92。

1.3 边界条件

1) 入口处 速度入口(velocity inlet)给定速度大小、方向和湍流强度等参数。

2) 出口处 自由出流边界(outflow)。

3) 固壁(管汇表面) 无滑移的壁面(wall)。

4) 流体域的流体性质 FLUID。

2 数值计算及结果分析

本文选择的求解器为具有定常选项的分离一阶隐式求解器,湍流模型为标准k-ε模型和标准壁面函数。流域材料定义为海水(密度为1 025 kg/m3,运动黏度为1.609×10-9m2/s)。采用SIMPLE算法求解速度与压力耦合场,对流项中动量和压力方程分别使用一阶迎风差分离散格式。先后在纵向、横向和垂向设置来流,求解这3个方向的管汇非惯性水动力系数(CD)。

2.1 管汇非惯性水动力系数

对于固定的管汇在外部来流作用下,由莫里森方程中非惯性水动力公式为[5]

式中:ρ为流体(海水)密度;CDS为稳态海流作用下的非惯性水动力系数;Ap为海流流向的结构物投影面积;Uc(z0)为水深z0处的海流速度。

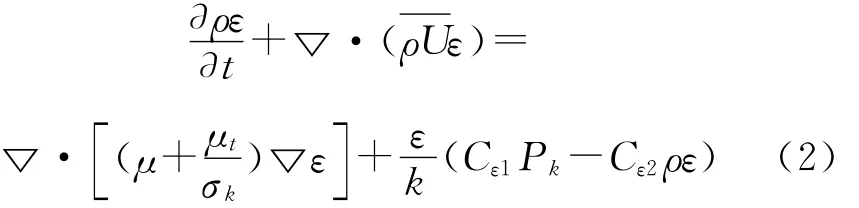

计算固定管汇的外部来流的速度为0.1、0.2、…、1.0 m/s时的管汇受力,如图5。应用最小二乘法进行拟合并进行无因次化处理,得到管汇3个方向来流的非惯性水动力系数分别为CDSx=0.81、CDSy=1.00、DDSz=1.40。

图5 不同流速和流向的管汇受力

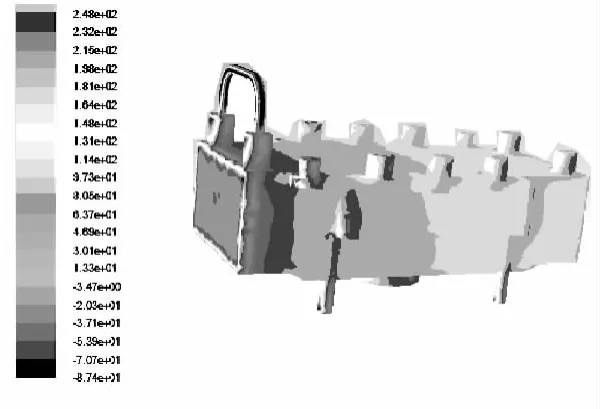

由于缺乏试验数据的比较,不能较准确地确定计算误差;但是根据DNV的相关经验数据可以判断计算结果至少是合理的;结构的迎流方向面积大并且扁平则水动力系数就要大一些,管汇纵向、横向、垂向的迎流面积依次变大并且扁平,相应的水动力系数也是逐渐变大的,大小也在合理范围内。另外,管汇周围流场及表面压力分布也是合理的,如图6。

图6 纵向来流管汇压力分布

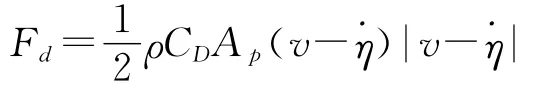

在管汇下放过程中,管汇受到的非惯性水动力大小取决于管汇与流体之间的相对速度[5],即式中:CD为非惯性水动力系数;v为流体的速度;η为管汇的运动速度。

管汇随船做振荡运动,相当于管汇受振荡流的作用,这时的非惯性水动力系数还跟振动周期和幅值有关,其大小大于稳态流中系数的2~3倍(约4~8)。管汇在波浪区时采用该值。在管汇下放到波浪区(wave zone)以下时,如果下放速度大于最大振动速度,那么CD的值可约取为CDS。

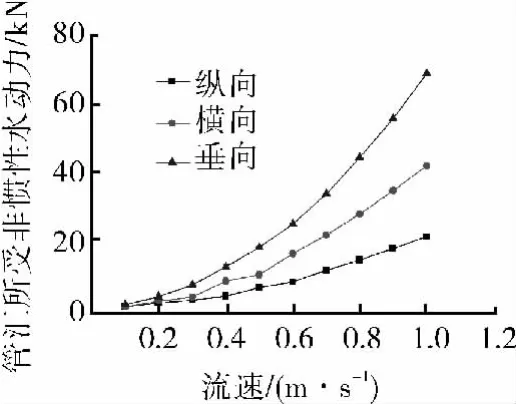

2.2 孔隙度对管汇非惯性水动力系数的影响

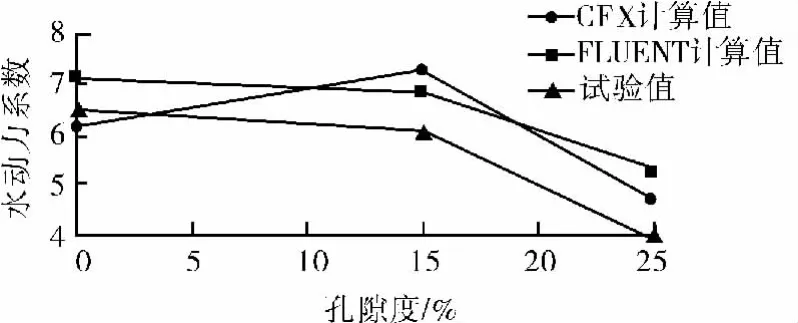

管汇在稳态流中的非惯性水动力系数的主要影响因素有:管汇的几何外形、雷诺数、长宽比、来流方向、表面粗糙度、孔隙度。对于一个结构确定的管汇,用CFD方法求管汇的水动力系数时,要对管汇模型进行简化。管汇孔隙度变小会影响管汇水动力系数的准确性,改变孔隙度其实也就改变了模型的几何外形,应该重新进行计算。但对于较小孔隙度时水动力系数变化不大,当孔隙度大于15%时会有一定幅度的下降。图7是不同孔隙度方形板的水动力系数试验值和不同CFD模型的计算值,作为参考还需要针对管汇进行模型试验,验证孔隙度对水动力系数的影响[7]。

图7 不同孔隙度方形板的水动力系数

3 结语

本文通过流体力学软件FLUENT建立了管汇和外流场计算模型,模拟管汇在稳态流场中的水池试验,得到了稳流场的管汇非惯性水动力系数,并分析管汇水动力系数的影响因素以及下放过程不同状态下的水动力系数的取值方法,为使用CFD方法准确计算管汇的水动力系数打下了基础。建议与实物模型试验的数据进行比较,进一步优化计算模型和参数,使CFD计算水动力系数成为成熟技术,对避免模型试验的长周期和高成本具有重要的意义。

[1] Roveri F E,Oliveira M C,Moretti M J.Installation of a Production Manifold in 2000 ft Water Depth Offshore Brazi [G].Offsh ore Technology Conference,OTC8237,1996:763-773.

[2] 姚丽琳.深水水下安装下放运动分析技术研究[D].上海:上海交通大学,2011.

[3] 张赫,庞永杰,李晔.基于FLUENT软件模拟平面运动机构试验[J].系统仿真学报,2010,22(3):566-569.

[4] 万富滨,袁力,胡知辉.基于CFD数值模拟的立式中心搅拌器有限元分析[J].石油矿场机械,2008,37(8):52-55.

[5] 许超,付建红,赵志强,等.基于CFD软件的涡轮流动特性数值模拟及敏感性分析[J].石油矿场机械,2012,41(4):16-20.

[6] 胡志强,林扬,谷海涛.水下机器人粘性类水动力数值计算方法研究[J].机器人,2007,29(3):145-150.

[7] DNV-RP-H103.Modelling and Analysis of Marine Operations[S].DNV,2011.