杜66火驱生产井气窜封堵技术研究

于 浩

(辽河油田曙光采油厂工艺所,辽宁盘锦 124010)

曙光油田杜66块经过数十年的开发,采出程度高达88.5%,具有“低压、低产、低速、低油汽比”的特点。为了进一步减缓稠油老区产量递减速度,2005年6月火驱开发在杜66块进入现场试验。由于受油藏非均质性及蒸汽吞吐阶段油井动用差异性的影响,转驱后注入空气沿气窜通道单向、单层突进,部分生产井产气量大等问题日益突出。针对以上问题,本文开展了对生产井气窜封堵及配套工艺的研究,使措施井获得良好的稳油控气效果,同时让火线推进更加均匀,有利于整个井组的后续开发。由于杜66块物性表现为上高下低的分布特点,层间储层渗透率差异明显。单井渗透率变异系数平均为0.62,突进系数平均为5.1,级差平均高达为50倍,非均质性较强。其带来的危害首先表现在,纵向上层间燃烧不均。其次,平面非均质性导致生产井尾气在各个方向上分布不均,单井间产气量差异大。通过示踪剂显示,火驱一线井见效方向只有3~4个,并存在2线井见效的情况。

火驱生产井一旦形成单层,单向突进,火线会更难以控制,最终导致大部分油井将无法受效,因此亟需采取化学凝胶封堵,使其优先进入高渗透层,成胶后调节油层纵向上的动用程度,同时,封堵气窜通道,对火线的均匀推进起积极作用。

1 实验内容

1.1 药品和主要仪器

实验药品:聚丙烯酰胺(1 200万,盘锦海澜公司)甲醛、混酚、草酸(均为AR,沈阳大方试剂厂);主要仪器:成胶反应釜、水测填砂模型。

1.2 凝胶体系制备

凝胶体系主要由聚丙烯酰胺、有机交联剂、耐高温油溶性树脂及热稳定剂组成。聚丙烯酰胺和有机交联剂在一定的时间内可形成高强度凝胶。

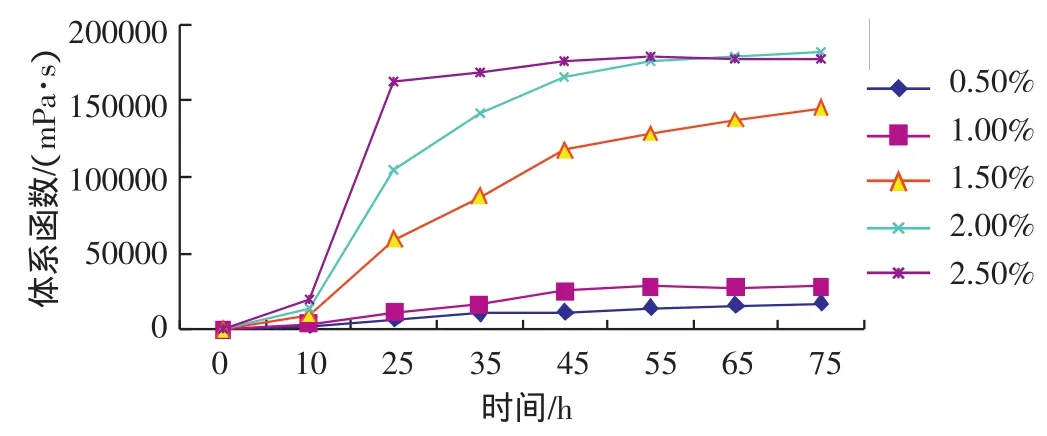

1.2.1 聚丙烯酰胺用量对凝胶效果的影响 在实验温度为75℃,甲醛用量2.0%,混酚用量0.5%保持不变的情况下,改变解HPAM的用量,观察配方体系的成胶时间,并对胶体强度做了对比测试。从图1中可以看出,聚丙烯酰胺浓度达到0.5%以上时,成胶粘度大于105mPa·s满足封堵要求。

图1 不同HPAM浓度下成胶时间对体系粘度的影响

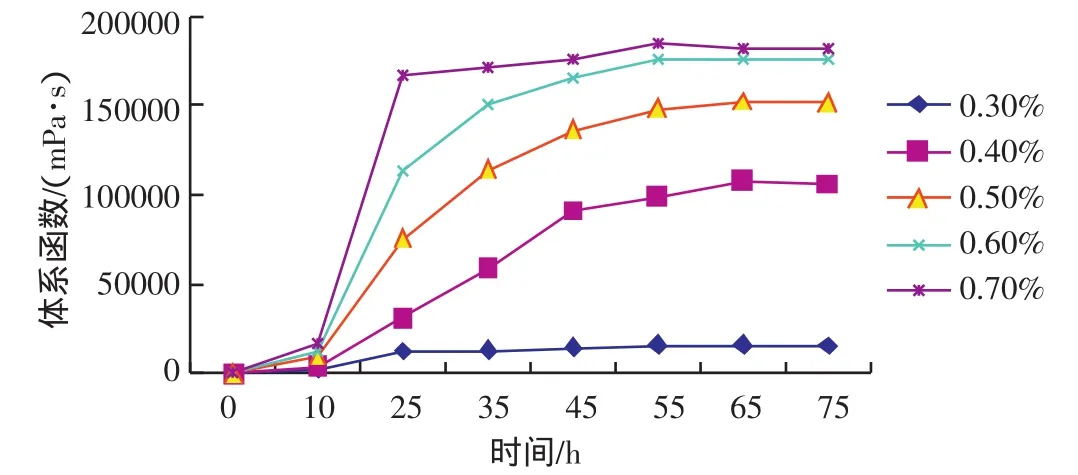

1.2.2 甲醛的量对凝胶效果的影响 在实验温度为75℃,HPAM用量0.60%,混酚用量0.5%不变的情况下,改变甲醛的用量,进行成胶实验,从图2可见,甲醛浓度大于1.5%时,成胶强度满足封堵要求,而浓度达到2.5%时,配方体系在24 h内迅速成胶,不利于地面配制与泵送,因此甲醛最佳使用量为1.5%~2.0%。

图2 不同甲醛浓度下成胶时间对体系粘度的影响

1.2.3 混酚的量对凝胶效果的影响 在实验温度为75℃,HPAM用量0.60%,甲醛用量2%,改变混酚的用量不变的情况下,进行成胶实验,从图3可见,混酚浓度对体系的影响相比较部分水解聚丙烯酰胺和甲醛的浓度增加对凝胶强度、成胶时间的影响要小一些,只要浓度大于0.4%均能正常成胶,浓度大于0.6%后成胶时间过快。

图3 不同混酚浓度下成胶时间对体系粘度的影响

通过分析实验结果得知,随着部分水解聚丙烯酰胺、甲醛和混酚浓度的增加,堵剂的成胶时间缩短、强度增大。考虑到凝胶强度、堵剂的地面粘度(因施工时要求堵剂具有较好的泵送性)、堵剂成本等因素,确定部分水解聚丙烯酰胺的最佳使用浓度最好为0.6%,甲醛的最佳使用浓度最好为2.0%,混酚的最佳使用浓度最好为0.5%。同时,在满足强度要求的前提下,改变部分水解聚丙烯酰胺、甲醛的浓度,可对堵剂的成胶时间进行有效的调节。

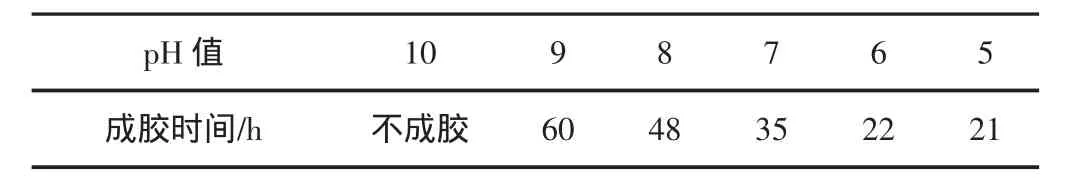

1.2.4 pH值对堵剂成胶时间的影响 在其它条件不变的情况下,改变堵剂的pH值,则成胶时间发生变化,随着pH值的升高,成胶时间延长,当pH值达到10以上时,堵剂很难成胶。在现场施工可根据具体需要,可以利用调节pH值的方法来调节堵剂的成胶时间。

表1 pH值对堵剂成胶时间的影响

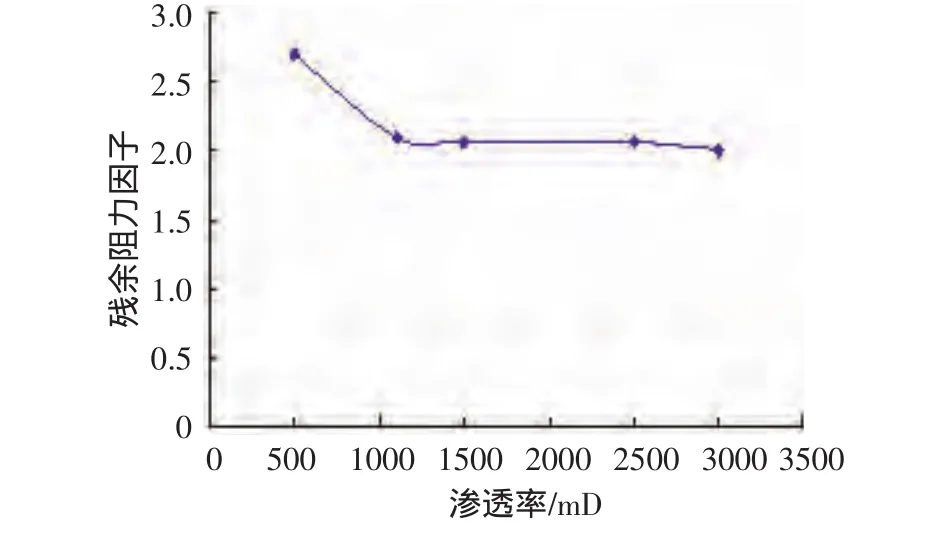

1.2.5 阻力因子及残余阻力因子测定 采用不同渗透率填砂模型,在50℃条件下,水测填砂模型渗透率后(记录压力和流量),向填砂模型中正向挤入1.0 PV的凝胶堵剂,并用氮气保持填砂管压力稳定,恒温恒压48 h使其成胶。然后打开出口端,正向注入300℃蒸汽(10.0 PV)驱替,记录压力和流量,直至出口端被蒸汽突破为止,记录蒸汽突破的时间。然后,反向注水(2.0 PV)驱替,再用热油(2.0 PV)反向驱替,分别记录压力变化。

凝胶配方:部分水解聚丙烯酰胺0.6%,甲醛2%,混酚0.5%。

图4 阻力因子与渗透率关系曲线

图5 残余阻力因子与渗透率关系曲线

通过实验结果可以看出,岩心渗透率越高,阻力因子越高。同时,正向汽驱和反向水驱后残余阻力因子小。因此,在选择性封堵高渗透层或层段时,阻力因子较高而汽驱后残余阻力因子较低,具有明显的“高封堵能力、低油层伤害”技术优势。

1.3 辅助工艺设计

为了保证调堵施工效果,配合应用辅助工艺,提高注入堵剂的有效利用率,改善措施效果。首先,针对上下层系同采的油井,将下层系填砂,单独对上层洗进行调堵。其次,采用了智能控制注入装置,可使堵剂低速连续注入地层,增加了堵剂向地层深处的推进距离。其主要由往复高压泵、溶液搅拌罐、水罐和交联剂添加装置组成。现场施工时,用罐车,将联合站的清水放入水罐,通过叶轮泵抽入搅拌罐内,经过充分搅拌后,由可控制变频的往复高压泵,从油管注入井中。注蒸汽吞吐时为充分发挥油藏潜力,运用配注管柱工艺对上下层系进行单独卡封,合理设计注汽量,从而提高了注入热能的利用率,使上下层系都得到有效动用,增加油井产能。

2 现场应用情况及效果分析

截止2013年10月,火驱气窜井封堵技术累计实施5井次。措施后对比上轮吞吐注汽压力上升1.3 MPa,阶段措施增油651.3 t,日产油量同期对比上升1.5 t,平均单井日产气量下降2 490 m3,注入空气波及体积得到了有效提升,火线推进更加均匀,下面以曙1-42-636为例对该技术做以详细分析。

2.1 存在的问题

曙1-42-636井1986年10月常规投产,目前杜家台生产井段910.3~1 095.7 m。油层厚度60.2 m,19层。19周期时转为火驱新增14井组中的一口生产边井。该井措施前,产气量一直较高,由于该井产气量突增时,曙1-43-035注气压力下降,且曙1-43-035的主吸气层与该井有良好的对应关系,因此分析该井与曙1-43-035相关性更加明显。

2.2 施工步骤

首先将下层系填砂,根据油层数据,将砂面位置确定在980 m,上下误差不超过1 m。测吸收性合格后,连接地面流程。利用智能注入设备按照最佳堵剂配方正挤调剖剂800 m3,现场压力7.5 MPa。施工完成后关井候凝48 h后,作业冲砂至人工井底。按设计要求下入配注管柱,达到配注量后,焖井下泵生产。

2.3 效果分析

措施后,该井注汽压力明显上升,与上轮蒸汽吞吐对比,压力上升3.1 MPa;生产曲线显示该井措施后产液量、产油量明显上升,开井86 d,对比上周期同期,阶段措施增油138.1 t。

图6 曙1-42-636措施前后生产曲线

同时,措施井曙1-42-636日产气量明显较少,从措施前的平均每天7 849 m3,下降至平均每天1 200 m3。从所在井组来看,曙1-43-035井组共有生产井9口,其中7口井正常生产。措施后,4口井产气量均有所增加。平均单井每天增加385 m3,说明注入空气波及面积得到了有效提升,火线推进更加均匀。

图7 曙1-43-035井组措施前后各生产井产气量对比

3 结论

(1)火驱防气窜封堵技术,纵向提高了低渗透层动用程度,平面上扩大了注入空气有效波及面积,对火线均匀推进起积极作用。

(2)室内实验结果表明,堵剂性能指标优良,具有成胶时间可控,成胶粘度可调等技术优势,满足生产井现场需要。

(3)现场实施效果表明,小排量、远距离连续注入化学堵剂在技术上可行。既控制产气量,又保证了油层孔道的联通,实现火驱排气及产油的要求。

[1]关文龙,等.火驱储层区带特征实验研究[J].石油学报,2010,31(1):100-104.

[2]谢志勤,贾庆升,蔡文斌,等.火烧驱油物理模型的研究及应用[J].石油机械,2002,30(8):4-6.

[3]杨德伟,王世虎,王弥康,等.火烧油层的室内实验研究[J].石油大学学报(自然科学版),2003,27(2):51-54.

[4]张方礼,等.火烧油层技术综述[J].特种油气藏,2011,18(6):1-5.

[5]张方礼,刘其成,赵庆辉,等.火烧油层燃烧反应数学模型研究[J].特种油气藏,2012,19(5):55-59.

[6]刘其成.火烧油层室内实验及驱油机理研究[D].东北石油大学,2011.

[7]关文龙,王世虎,蔡文斌,等.新型火烧油层物理模型的研制与应用[J].石油仪器,2005,19(4):5-7.