管柱移运机械臂液压系统仿真

王 妍,常玉连,王 晶,张瑞杰,雷 娜

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

管柱移运机械臂是新型不压井作业装置系统中的一部分,其作用是将水平管柱起升至垂直位置或其逆过程.两个驱动液压缸对称位于大臂两侧,液压缸缸体与大臂底座铰接,液压缸活塞杆与大臂连接铰耳相铰接,驱动液压缸即可将大臂由水平位置起升到竖直位置.机械臂末端安装有两个机械手,用来保证起升管柱时机械手能够顺利抓取水平管柱及将其运送到管排架.机械臂的结构如图1所示.

图1 机械臂结构Fig.1 Structure of mechanical arm

AMESim是法国IMAGINE公司于1995年推出的一种基于键合图的高级系统建模、仿真及动态性能分析软件[1].本文应用AMESim对大臂起升系统进行动态特性分析及参数优化,了解各参数变量(如压力、速度、位移等)随时间变化的规律,以确保现场试验过程中系统及液压元件的安全性和稳定性,并缩短调试周期[2-4].

1 系统结构模型与分析

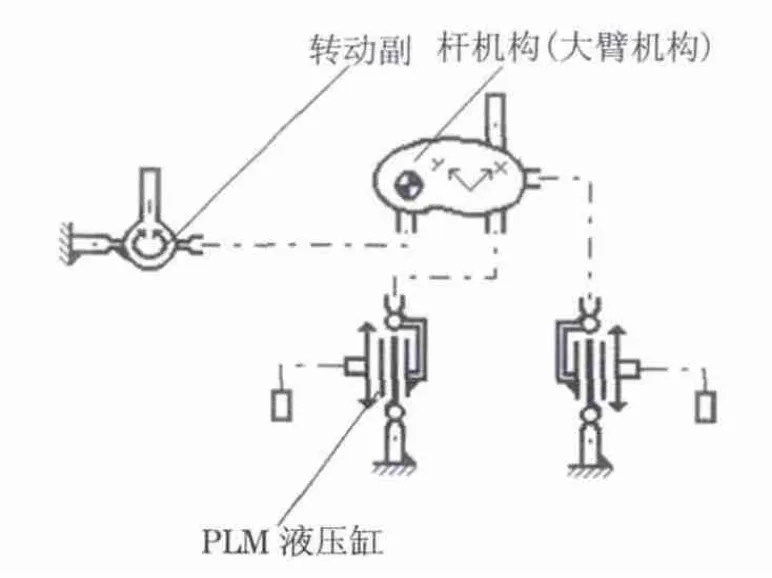

在AMESim的PLM模块中建立不压井作业装置大臂起升机构的机械模型,在AME-Animation模块中的大臂起升机构如图2所示.

图2 模块中的大臂起升系统Fig.2 Lifting system of mechanical arm in the module

液压缸启动时,大臂处于水平状态,液压缸所受的负载最大,由于启动时的压力突变,会出现液压冲击现象.随着大臂旋转角度的增加,液压缸行程逐渐增加,负载逐渐减小.当大臂旋转至90°时,传感器给出停止信号,系统停止工作.由于液压系统流量的突变,系统将出现小幅度的振动,在阻尼的作用下,振动逐渐衰减.

2 大臂起升系统建模

2.1 大臂机械模型的建立

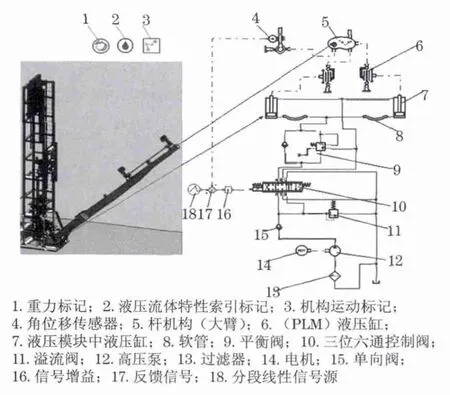

根据实际的大臂起升作业系统利用AMESim平面机构库构建大臂模型,机械模型如图3所示.根据起升系统的实际情况,设置模型的参数如表1所示.

表1 系统机械模型主要参数Tab.1 Main parameters of mechanical model

表中M为机械臂质量;Gx,Gy分别为机械臂重心的x和y坐标;P2(3)x,P2(3)y分别为液压 缸 支点处的x和y坐标;d为活塞杆直径;D为液压缸缸筒内径.

图3 大臂机构在AMESim中的机械模型Fig.3 Mechanical model of arm in AMESim

在AMESim草图模式中,利用液压库搭建油源与阀控模型,与库中液压缸模型连接,构建成完整的起升系统[5].为了防止大臂由于自重自行下落而造成事故或冲击,将单向顺序阀设置在承载液压缸下行的回油路上,产生一定的背压,阻止其下降或是使下降缓慢进行,并将单向顺序阀的调定压力调整到与重物相平衡或是大于它,这种液压回路即为平衡回路.此回路中由于大臂起升过程中负载是变化的,变负载下的平衡阀需要选择开口面积,此面积决定了液控力,并且在负载变化较大时需要选择外控式平衡阀,因而建立的大臂起升系统如图4所示.

图4 大臂起升系统仿真模型Fig.4 Simulation model of arm lifting system

3 液压系统仿真分析

在AMESim中设定仿真时间和通讯间隔,运行工作循环并输出系统的仿真曲线.

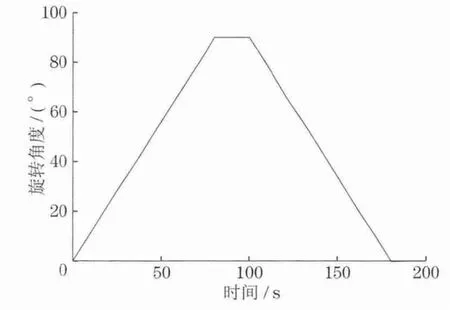

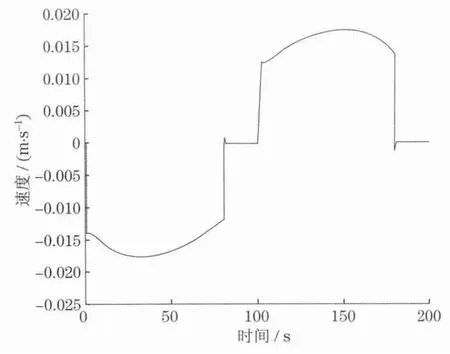

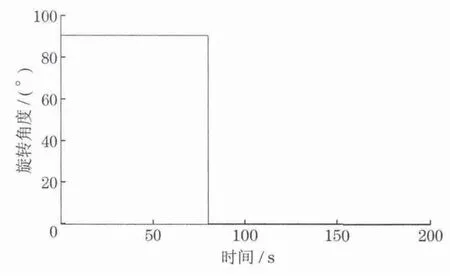

3.1 阀控仿真分析一

(1)三位流通换向阀的控制输入信号如图5所示.大臂起升和下降的总过程设置为180s,0~80s为大臂机构的起升阶段,旋转角度由0°~90°到达起竖位置;中间停顿20s时间,100~180s为大臂机构的下降阶段,旋转角度由90°~0°回到初始水平位置,通过阀控信号实现大臂起升和下降的匀速运动,速度均为0.02rad·s-1.

图5 阀输入信号Fig.5 Input signal of the valve

运行后得到的大臂机构的旋转角速度,如图6所示.由控制阀的输入信号控制换向阀的动作,由仿真曲线可以看出,大臂机构起升和下降过程中速度均保持0.187r·min-1,并且基本保持匀速运动,符合设计要求.由图6可以看出,大臂刚刚起升,以及下降位置时的速度波动较大.液压缸启动时,大臂处于水平状态,液压缸所受的负载最大,由于启动时的压力、流量突变,从而出现液压冲击现象,使得大臂机构刚刚起升时的速度波动较大.随着大臂机构回转角度的增大,液压缸行程逐渐增大,负载逐渐减小,速度趋于稳定.大臂下降过程中当大臂趋于水平位置时,同样由于压力突变为零以及流量的突变,使得大臂速度出现较大波动.

图6 大臂旋转角速度曲线Fig.6 Angular velocity curve of mechanical arm

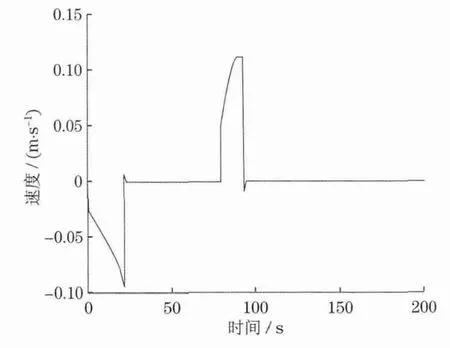

(2)大臂升降过程中液压缸活塞杆的位移、速度曲线分别如图7,8所示,液缸有杆腔、无杆腔的工作压力分别如图9,10所示.液压缸的压力、流量以及活塞杆的速度曲线波动较大,同上述一样,液压系统启动时,压力流量突变,产生液压冲击,从而引起波动.0.5~80s,两液压缸由杆腔进油,推动活塞杆推出,起升大臂,起升速度的峰值为0.17m·s-1,而后基本保持匀速运动.工作压力刚刚起升时最大,随着大臂旋转角度的增大,压力逐渐减小,旋转到竖直位置时,压力趋近于零,最大工作压力为7MPa.80~100s,大臂处于工作位置,停止运动.100~180s,大臂开始下降,由于大臂较重,为防止其由于重力原因,出现自行下落造成事故或是冲击,因而在回油路上安放了外控式顺序阀即平衡阀,使其平稳下降,大臂的下降速度峰值也为0.17m·s-1左右,而后速度稳定.由于回油路上设置的平衡阀使得液压缸产生较大的背压,因而压力剧增,峰值达到8MPa左右.由活塞杆的外力-时间曲线可以看出,当大臂处于水平状态时所受的力是最大的,为115 577N.该压力可以指导验证液压系统设计过程中参数计算是否正确.经验证基本与设计计算参数吻合.

图7 活塞杆位移-时间曲线Fig.7 Displacement-time curve of the piston rod

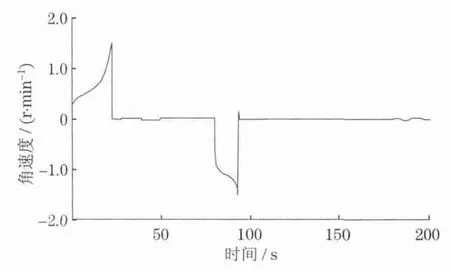

3.2 阀控仿真分析二

(1)三位流通换向阀的控制输入信号如图11所示.大臂起升和下降总过程的时间设置为180s,此时仅给出阀的一个开启闭合的信号分析仿真曲线.

(2)运行后得到的大臂的旋转角速度,如图12所示.可以看出,与仿真分析一得出的大臂机构的速度曲线大不相同.仿真分析一基本实现大臂的匀速旋转,而此仿真中起升和下降的过程中均是变化的,升降的过程中速度是逐渐增大的,最大值达到1.5r·min-1,约为仿真一中大臂旋转角速度的8倍.升降时间均减小为20s,提高了大臂工作效率,但速度过快导致大臂升降过程的稳定性大大降低,因而应通过控制使大臂起升速度稳定到某一范围内,从而提高整套机构的稳定性和安全性.

图8 活塞杆速度-时间曲线Fig.8 Speed-time curve of the piston rod

图9 活塞杆外力-时间曲线Fig.9 Force-time curve of the piston rod

图10 液压缸进油回油腔压力-时间曲线Fig.10 Oil cavity’s pressure-time curve of the hydraulic cylinder

图11 阀输入信号Fig.11 Input signal of the valve

图12 大臂旋转角速度曲线Fig.12 Angular velocity curve of mechanical arm

(3)大臂升降过程中液压缸所受外力曲线如图13所示.与仿真一中的外力变化趋势基本相同,大臂升降过程中液压缸活塞杆的位移、速度及液缸有杆腔的工作压力曲线分别如图14—16所示.可以看出活塞杆速度变化较大,导致大臂升降速度变化,而液压缸进口压力变化趋势与仿真一基本相同.

图13 活塞杆外力-时间曲线Fig.13 Force-time curve of the piston rod

图14 活塞杆位移-时间曲线Fig.14 Displacement-time curve of the piston rod

图15 活塞杆速度-时间曲线Fig.15 Speed-time curve of the piston rod

图16 液压缸进油腔压力-时间曲线Fig.16 Oil cavity’s pressure-time curve of the hydraulic cylinder

4 仿真试验结论

(1)由仿真分析可以得出:仿真模型的搭建基本正确,仿真结果满足设计要求.

(2)同一液压系统模型,控制阀的输入信号不同,对大臂的起升过程具有不同的作用效果.仿真一的控制信号能够使大臂以匀角速度起升,仿真二直接给控制阀一开启信号,同样能够实现大臂的升降,但大臂为变速旋转运动,且与仿真一相比速度变化较大,使得大臂运动不稳定,因而在试验中我们应通过控制阀开口变化来实现大臂升降的匀速运动.

(3)仿真一中,大臂起升下降的过程基本实现匀速运动状态,符合设计要求,系统启动和停止时由于压力流量的突变存在一定的速度波动,因而试验研究时同样可通过调节手动换向阀的方法逐渐减小阀的开口大小,使流量尽可能地逐渐减小.压力波动可以从机械设计上着手,设计压力缓冲装置可以减小大臂升降过程中的冲击.

(4)对于整个系统,最好加蓄能器以吸收液压泵突然启动或停止,阀突然关闭、开启或换向时由系统压力突变产生的冲击,同时也能吸收液压泵工作时的流量脉动所引起的压力脉动,从而控制大臂速度波动.

本文利用AMESim软件对大臂起升系统进行了动态特性的仿真分析,首先对AMESim软件的功能特点以及操作步骤作了简要介绍,然后建立了大臂起升系统的仿真模型,通过得到的仿真曲线,对各个液压系统的动、静态特性进行分析,验证液压系统建立的正确性,并提出了一些合理化建议,为改进设计提供理论依据.

[1]侯琳.多学科领域复杂系统仿真平台——AMESim软件功能简介[J].CAD/Cim与制造业信息化,2005,10(12):56-59.HOU Lin.Complex simulation platform in multidisciplinary field—the introduction of AMESim software[J].Digital Manufacturing Industry,2005,10(12):56-59.

[2]杨典作.LG660挖掘机液压传动系统研究[D].长春:吉林大学,2009.YANG Dianzuo.Research on the hydraulic transmission system of LG660excavator[D].Changchun:Jilin University,2009.

[3]李成功,和彦淼.液压系统建模与仿真分析[M].北京:航空工业出版社,2008.LI Chenggong,HE Yanmiao.Modeling and simulation of the hydraulic system[M].Beijing:Aviation Industry Press,2008.

[4]LI Chenggong,JIAO Zongxia.Thermal-hydraulic modeling and simulation of piston pump[J].Chinese Journal of Aeronautics,2006,19(4):354-358.

[5]谢建,罗治军,田桂,等.基于AMESim的导弹起竖系统建模与仿真[J].流体传动与控制,2009,9(5):13-15.XIE Jian,LUO Zhijun,TIAN Gui,et al.Modeling and simulation of missile erecting system based on AMESim[J].Fluid Power Transmission & Control,2009,9(5):13-15.