HC冷轧机静态特性有限元分析

刘 智,何 薇,高文昀,伍 毅,王孝义

(1.马鞍山钢铁股份有限公司车轮公司,安徽 马鞍山 243000;2.北方信息控制集团有限公司,江苏 南京 210000;3.安徽工业大学机械工程学院,安徽 马鞍山 243000;4.安徽工业大学科研处,安徽 马鞍山 243000)

0 前言

马鞍山钢铁股份有限公司第一钢轧总厂冷轧薄板生产线于2005年投产,从日本MHI(三菱-日立制铁机械株式会社)公司引进的1720HC冷连轧机组采取4机架无头连续轧制工艺。主要产品有:低合金高强度钢板、低碳钢板、超低碳钢板等。设计年生产能力152.8万t,产品厚度范围为 0.3~2.50 mm,宽度范围为 900 ~1575 mm。

马钢冷轧机属于HC轧机家族中的UCM轧机,UCM轧机是在HC轧机基础上发展起来并具有较强板形控制能力的冷轧薄板轧机[1-3],在世界上得到广泛应用,其具有以下特点[4-7]。

(1)具有大的横向刚度。工作辊可实现正负弯辊,中间辊可实现正弯辊。由于中间辊一端为悬臂结构,所以用很小的弯辊力就能明显改变工作辊挠度。当中间辊位置适当,即在 NCP点(Non Control Point)时,工作辊挠度可不受轧制力变化的影响,此时轧机横向刚度可调至无限大。

(2)扩大了辊型调整范围。由于中间辊位置可以移动,即使工作辊原始凸度为零,配合液压弯辊也可在较大范围内调整辊型,因此可减少换辊、磨辊次数,及备用辊数量。

(3)机架底部设置了液压压上装置,在压上油缸体上安装了压力马达阀用来提高厚度控制响应速度,并设置了位置传感器;

(4)采用小直径工作辊,大压下量,减少轧制道次、轧机数量及中间退火次数。显著减弱边部减薄现象。

基于以上特点,HC轧机在板形控制方面有巨大优势。现利用有限元软件ANSYS,对冷轧机进行最大轧制力下应力应变分析和强度计算,为将来以提高产品质量和产量为目的的优化和改造提供理论依据。

1 有限元模型建立

研究轧钢设备的静态特性等常用有限元方法,因其计算精度高,目前在理论及工程计算中得到广泛应用。

1.1 实体模型简化及有限元模型建立

本文根据设备图纸,适当简化后建立HC轧机三维模型。为更加符合轧制过程,建模时注意将轧辊上与轧件的接触面切割下来以施加轧制力(图1),而不是按照常规的简化分析方法,在线上施加轧制力。轧机牌坊、辊系严格按图纸建模不做任何简化,其余地方适当简化,如轴承座与轴承固结在一起,压上缸与牌坊固结在一起,省略其余液压系统等。为研究轧机结构的合理性及强度、刚度特性,需在工作辊上加载最大轧制力。按现场数据,轧制1 575 mm宽度板材时有最大轧制力14.6 MN。辊系尺寸为:工作辊直径φ385~φ425 mm,辊身长度1 720 mm;中间辊直径φ440~φ490 mm,辊身有效长度1 707.5 mm;支撑辊直径φ1 150~φ1 300 mm,辊身长度1 720 mm。出于研究冷轧机强度特性的需要,辊系按最小直径建模。

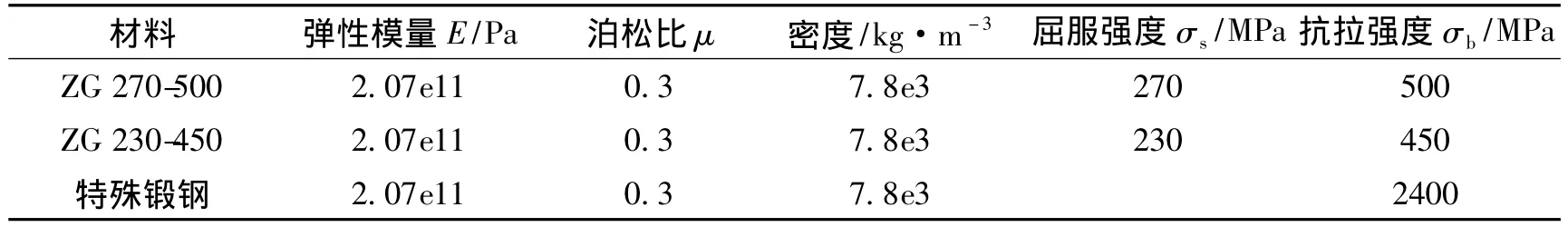

将实体模型导入ANSYS软件中,输入材料属性。冷轧机支承辊、中间辊、工作辊的材料为特殊锻钢,铬含量3%以上;支承辊轴承座、中间辊轴承座、工作辊轴承座的材料为ZG 270-500;牌坊的材料为ZG 230-450。冷轧机各部位材料属性如表1所示。

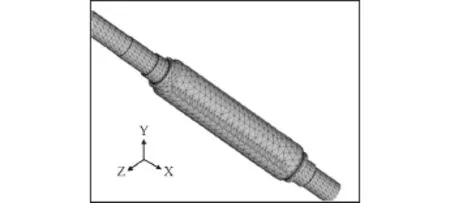

使用10节点的Solid187实体单元划分网格。对轧辊、轴承座采用手动控制划分,其余部位采取自由划分,特别注意对接触处及过渡圆角、倒角处进行细化。冷轧机工作机座有限元模型如图2所示。其中,X向为水平方向(轧制方向),Y向为重力方向,Z向为辊系轴向。有限元模型单元总数282050个,节点总数450190个。

表1 材料属性Tab.1 Properties of material

1.2 接触分析

接触问题是一种高度的状态非线性行为。对冷轧机内的联接装置,采用扩展的拉格朗日算法和库仑摩擦模型计算摩擦接触问题。扩展的拉格朗日算法为了找到精确的拉格朗日乘子,需要对罚函数修正项进行反复迭代,与罚函数方法相比,拉格朗日方法不易引起病态条件,对接触刚度变化的灵敏度较小[8-9]。

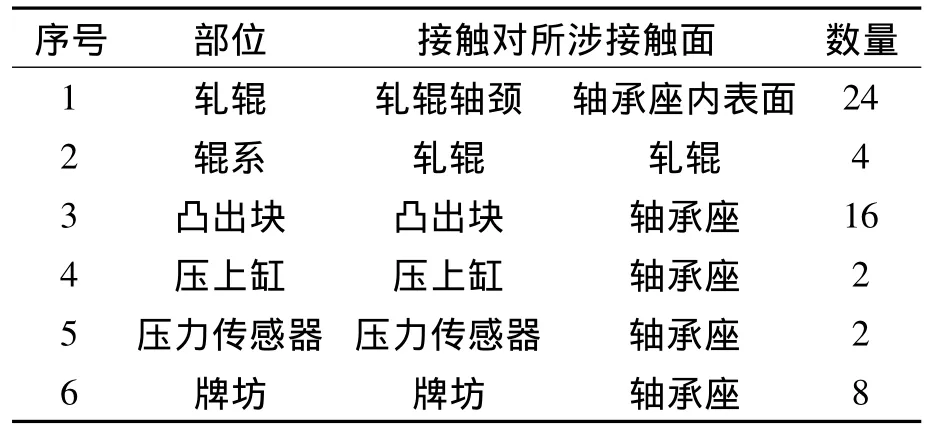

冷轧机有限元分析模型共有56处应用了接触对。由于Solid187实体单元是有中间节点的单元类型,所以三维接触单元选择CONTAC174,目标单元选用与CONTAC174单元配对的TARGET170单元,针对冷轧机接触特点,均采用了柔体面-柔体面的接触类型,即默认了接触和目标面都允许变形。通过这种接触模型来保证接触问题的真实性和正确性。所涉及的接触部位及数量见表2。

图1 工作辊与轧件接触面的切割处理及其加载Fig.1 Cutting handling of contact surface between working roll and strip with loading

图2 HC轧机工作机座有限元模型Fig.2 FEM of HC Cold Mill Housing

表2 接触部位及数量Tab.2 Contact spot and numbers

1.3 施加载荷、边界条件及求解

根据轧件最大宽度,切割下的工作辊与轧件接触面长为1 575 mm,在上面施加相应轧制力14.6 MN。现场生产中,窜辊量0 mm,中间辊弯辊力330 kN,工作辊弯辊力340 kN,将其施加到相应的轴承座上。

根据冷轧机现场工作情况,对地脚螺栓施加全约束;对轧辊驱动侧施加周向约束及轴向约束。轴承座由接触面间的摩擦力进行约束。

2 有限元计算结果及分析

2.1 辊系应力应变分析

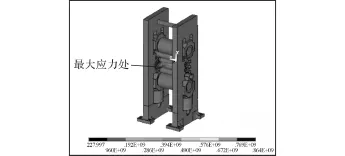

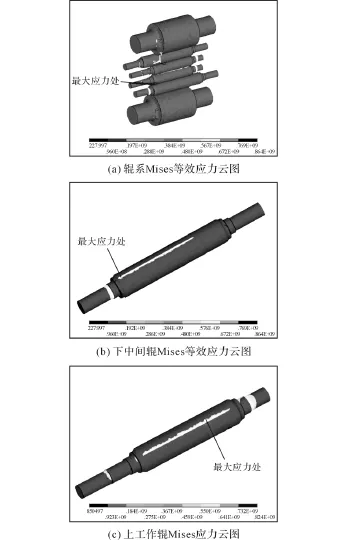

在轧制力和弯辊力作用下,由图3和图4可以看出,辊间应力水平较高。冷轧机的最大等效应力出现在下工作辊与下中间辊传动端辊身边缘接触处,最大值为864 MPa(图4a、b)。

图3 冷轧机工作机座Mises应力云图Fig.3 Mises equivalent stress of Housing

图4 轧辊Mises应力云图Fig.4 Mises equivalent stress of rolls

由图4可知冷轧机等效应力为最大值864 MPa,是由应力集中造成。由表1可知,该最大应力值小于材料抗拉强度。冷轧机次大应力出现在上工作辊与上中间辊接触处,次大应力值824 MPa(图4c)。

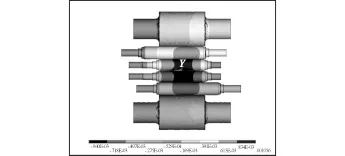

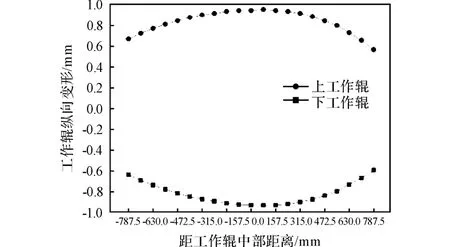

辊系Y方向变形如图5所示。对上下工作辊与轧件接触处沿轴向由驱动侧至操作侧进行路径映射,得到其Y向变形曲线(图6)。理论上,辊系变形应当沿辊身中心线两侧严格对称。但实际上,由于中间辊横移,中间辊辊形不对称,辊系单侧驱动等多重因素影响,辊系处于严重非对称状态[10],导致工作辊承受的轧制力并不是沿其中心两侧严格对称分布。由图6可见,基于HC轧机优异的凸度控制性能,特别是中间辊横移设计、工作辊及中间辊的液压弯辊设计,有载辊缝并没有明显的边降,辊缝曲线较为平滑,基本对称。取距边部78.75 mm区域为边部减薄区,这样边部减薄区宽度占带钢宽度比例为10%[11],有载辊缝凸度(去掉边部减薄区)为0.587 mm。辊缝纵向(Y向)最大值f1=0.7647 5 mm。将此数据带入公式 中,算得辊系刚度系数K1=19 100 kN/mm。轧件的操作侧边部厚度为1.217 65 mm,驱动侧边部厚度为1.377 32 mm,厚差0.159 67 mm。在实际生产中可通过AGC(厚度自动控制)系统,由压上缸在线自动调节,控制厚差在一个很小的范围内波动。

图5 辊系Y向变形图Fig.5 Rolls deformation of Y direction

图6 上下工作辊Y向变形Fig.6 Up and down work rolls deformation of Y direction

2.2 机架应力应变分析

轧制力通过轴承座传导至机架。在轧制力作用下,机架应力分布如图7所示。牌坊的最大应力为74.7 MPa,位于操作侧压上缸与牌坊接触处,也是由于应力集中造成的。由表1可知,该最大应力值小于材料屈服强度。牌坊其余各处应力值小于25 MPa,安全系数大于10[11],故牌坊强度满足使用要求。

图7 机架Mises等效应力云图Fig.7 Mises equivalent stress of standing

双侧机架Y向(纵向)应变如图8所示。由于机架窗口间滑板处受轴承座的X向(水平方向)力支撑,X向力对上下横梁的弯矩减小了上下横梁的弯曲变形。基于2.1节的分析,工作辊承受的轧制力并不是沿其中心两侧严格对称分布,故双侧机架承受轧制力不一样,其变形量也不一样。由图8可见,操作侧机架Y向最大变形0.407 mm,驱动侧机架Y向最大变形0.074 6 mm。机架弹性变形未超过0.4~0.5 mm的合理范围[11],故机架结构合理,满足使用要求。机架纵向刚度K2=358 80 kN/mm。

图8 机架Y向应变图Fig.8 Standing deformation of Y direction

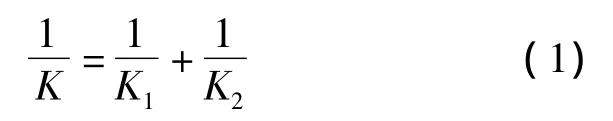

轧机工作机座的弹性变形是辊系弹性变形及机架弹性变形之和,若设辊系及机架的纵刚度系数分别为K1、K2,那么HC冷轧机工作机座的纵刚度系数K为[12]

将数据带入,算得K=12 470 kN/mm。

3 结论

(1)建立了1720HC冷轧机工作机座三维模型及有限元模型,在分析辊系、机架应力应变时,其力学模型更符合现场实际。

(2)使用有限元软件ANSYS计算了工作机座应力应变,以此为基础分析计算了辊系、机架的变形、强度、刚度等静态特性,轧机工作机座刚度为12 470 kN/mm,轧机结构合理,可满足生产要求。以上分析可为轧机结构优化设计及轧制工艺优化提供理论依据。

(3)通过对整个工作机座的有限元分析发现,由于辊系的不对称性,轧制力并不是理想中的沿工作辊中心两侧对称分布。因此造成双侧机架承受的轧制力不一致,导致双侧机架变形不同。双侧机架变形量均在合理范围内。

(4)利用有限元软件分析设备力学行为及性能通常比理论方法更加快捷,求解精度更高。

[1]Ken-ichi Yasuda,Kenjirou Narita,Kazuo Kobayashi et al.Shape control ability in new 6-high mill(UC-4 Mill)with small diameter work rolls[J].ISIJ International,1991,31(6):594 -598.

[2]PENG Yan,LIU Hong-min,WANG Dong-cheng(Engineering Research Center of Rolling Equipment and Complete Technology of Ministry of Education,等.Simulation of type selection for 6-high cold tandem mill based on shape control ability[J].2007,(2):134-140.

[3]何云飞,何磊,侯俊达,等.UCM系列和CVC系列六辊冷轧机特点的初步分析[A].2008年全国轧钢生产技术会议文集[C].北京:中国金属学会,2008.412-417.

[4]王廷溥,齐克敏.金属塑性加工学:轧制理论与工艺(第二版)[M].北京:冶金工业出版社,2001:263-265.

[5]徐乐江.板带冷轧机板形控制与机型选择[M].北京:冶金工业出版社,2010:128-131.

[6]傅作宝.冷轧薄钢板生产(第二版)[M].北京:冶金工业出版社,2005:143-149.

[7]Vladimir B Ginzburg.High-Quality Steel Rolling:Theory and Practice[M].Marcel Dekker,New York,1993:621-642.

[8]小飒工作室编.最新经典ANSYS及Workbench教程[M].北京:电子工业出版社,2004:328-342.

[9]许焕宾,张杰,李洪波.厚板轧机轧制区接触状态的有限元分析[J].塑性工程学报,2010,(2):106-110.

[10]邹家祥.轧钢机械(第三版)[M].北京:冶金工业出版社,2007:196-200,164,168.

[11]魏娟,杨荃,何安瑞,等.六辊轧机刚度特性有限元分析[J].塑性工程学报,2007,(6):57-60.