PCB设备待机精益节能技术

闵秀红

(深南电路有限公司,广东 深圳 518117)

1 前言

“节能降耗”是国家“十二五”规划中提出的要实现的一个重要目标和落实“转变经济发展模式”的具体举措。PCB生产企业,作为能源消耗大户,怎样在市场竞争越来越激烈的环境下实现节能降耗目标和发展壮大企业是其面临的机遇和挑战。很多专家和企业都在研究关注,不少企业因为行政命令和大环境的压力,也在积极寻找方法。

设备电力消耗是PCB生产的最主要能耗,在如何有效降低设备能耗,成为PCB企业界的重要课题,能否有效降低设备能耗,不仅关系到企业生产运营成本的高低,而且关系到后期的可持续发展。

2 设备待机“零”能耗节能管理的来源

待机能耗是指产品在关机或不行使其原始功能时的能源消耗。 在民用电力消耗领域,待机能耗已经占到了国际经济合作组织国家(OECD)民用电力消耗的3%~13%。待机能耗的迅速增长和由此引发的环境问题越来越引起世界各国的广泛关注,纷纷制定了相应的政策和措施来限制和降低待机能耗。例如2001年美国总统布什在美国能源部的讲话中,形象地把待机能耗比做“吸血虫”,并号召人们都来关注这一问题。

同样在制造业设备能耗中,设备待机能耗就像吸血虫一样吸食着电费和能源,同时也制造着巨大的环保压力,这其中也蕴藏着巨大的节能潜力可以挖掘。

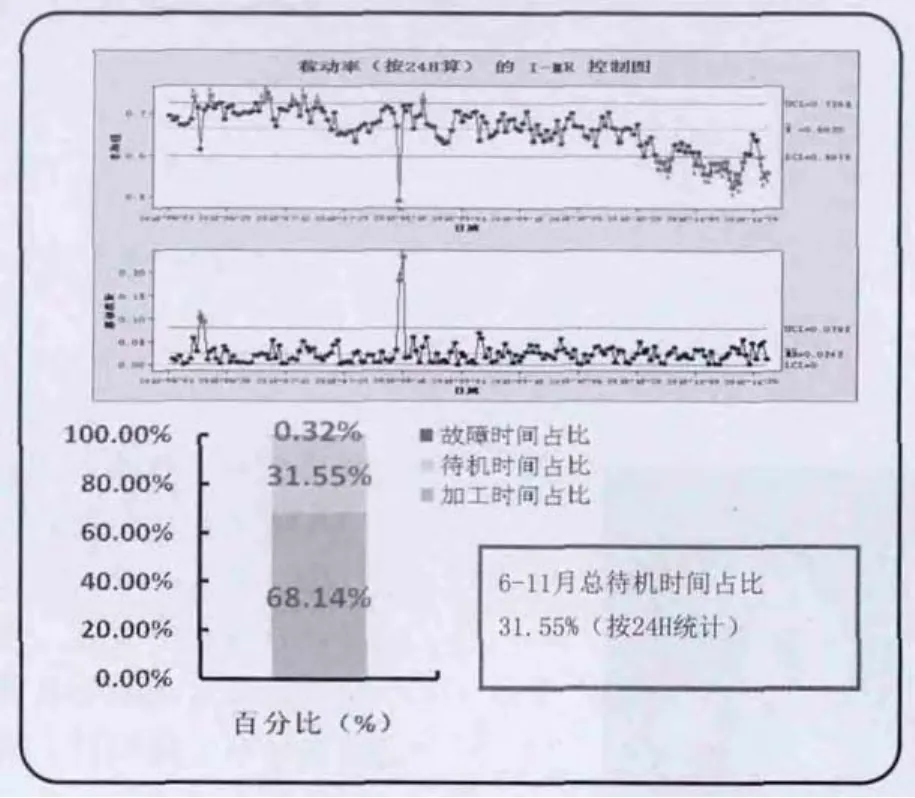

据统计,在PCB生产设备中,即便运行效率最高的线路板数控钻机,平均待机时间占总开动时间的30%左右。如图1所示,利用我司数控钻机稼动率监控软件数据,抽取2013年6月~11月60台数控钻机稼动率数据分析,结果设备总待机时间占31.55%。设备待机能耗浪费有很大的改善空间。

设备待机对于产品本身,不具有任何价值贡献,对于能耗而言,完全是浪费的。实测我司8KW手动曝光机的待机功率和曝光时的运行功率,根据能耗对产品的价值贡献考量,计算出该设备的能耗增值比仅为44.7%(图2),如果该设备的待机能耗改善为“零”,那么设备能耗可下降65.3%,每天可节电329 kW/h,产生的经济收益非常可观。

结合上述图1, 2实例分析,由此可见,设备待机状态比例及能耗相对很高,在不改变设备正常运行功能的情况下,减少设备待机时间,降低设备待机能耗,改善的潜力非常巨大。对设备待机能耗进行有效的改善及管理,对于节能降耗工作推进将具有重要的意义!

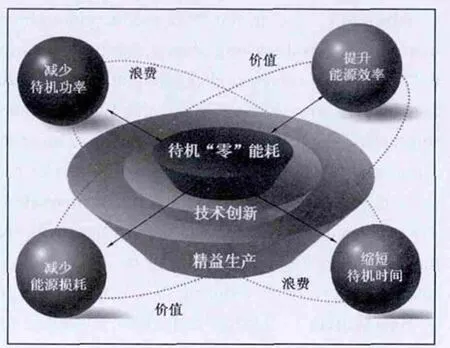

3 设备待机“零”能耗节能管理的内涵

我司在节能降耗的工作实践中,将精益生产做为基础,从“浪费”和“价值”角度审视设备待机能耗,消除不增值能耗,消少能耗浪费;重视技术创新与进步,以技术创新为核心;从减少待机功率,缩短待机时间、提升待机能源效率、减少待机能源损耗四方面入手,建立了以追求设备待机“零”能耗的设备节能创新管理模型(图3)。

图1 线路板数控钻机待机时间分析

图2 8 kW手动曝光机能耗增值比

图3 设备待机“零”能耗设备节能管理模型

3.1 以精益生产为基础

精益生产(Lean Production)是对日本丰田准时化生产JIT(Just In Time)生产方试的赞誉称呼。精,即少而精,不投入多余的生产要素,只是适当的时间生产必要数量的市场急需产品;益,即所有经营活动都要有益有效,具有经济效益,其核心是消除一切无效劳动和浪费。在企业层面来看,精准生产的核心是消除无效劳动和浪费,而在设备层面,也有“无效劳动和浪费”需要消灭,工厂内有大量的设备,这些设备是否合适的,是否在做“有效劳动”,这正是改善的切入点。因此,在设备管理方面实现精益生产的核心就是最大程度上消灭设备做无用功的时间,让设备每分钟每秒都在做高效的有效劳动。

在节能降耗的工作实践中,通过将精益生产引入设备的节能降耗管理中,首先利用价值流程图,审视从能源传输、能源转换到能源利用的整个过程,关注各个环节的能源消耗、转换效率、使用效率,梳理出了多个问题点,形成相应的精益项目。进而对其系统性的分析问题、分解项目,针对不同的问题,使用精益、六西格玛、群策群力等工具综合加以解决,最终取得了良好的效果。

3.2 以技术创新为核心

节能降耗要靠结构调整、技术进步和加强管理三种途径来实现。就节能而言,结构节能是一项长期任务,管理节能要靠要靠日积月累,从某种意思上讲,技术节能更且有实效性。在产业结构一时没有重大变化的情况下,技术进步,技术创新显得尤为重要,只有在技术、工艺、设备和材料的创新与应用上取得重大突破,才能在较短的时间内推进节能降耗工作再上新台阶。

科技进步和技术革新在社会经济的发展中起着巨大作用。作为PCB生产企业,节能工作的关键在于能否运用科技进步和技术革新手段改造传统落后的工艺、设备,实现资源利用的最大化。因此要实现节能降耗工作达成目标,必须以技术创新为核心。

3.3 以设备待机“零”能耗为目标

精益生产的核心的思想是“旨在需要的时候,按需要的量,生产所需的产品”,“零浪费”为精益生产终极目标。在传统应用中,精益注重的是通过价值流程图寻找一切不增值的活动,消除流程的浪费。同理设备待机能耗,作为设备运行时“浪费”的、不增值的能耗, 因此设备待机“零”能耗为设备节能改善的终极目标。

4 设备待机“零”能耗节能管理的实践

结合生产过程的现场实际,将精益生产理念充分融入到设备管理工作中, 运用设备待机“零”能耗的节能管理模型理论,进行了如下诸多节能技术改造工作。

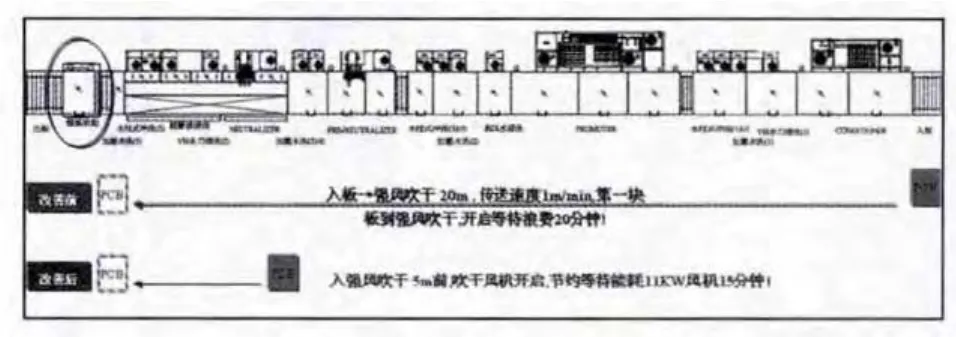

4.1 缩短待机时间—水平线传送定位控制热风机启停

我司水平线设备启动阶段,开启设备的模式为一键启动,启动后,整条设备传送、加热、水泵和热风机全部依次开启。设备启动完毕后,当没有投入板件加工时,实际上此刻设备在做无用功。即便是设备一开机就投入板件,仍然会有大量部件在做无用功,因为从投入第1块PCB板,进板位到最后一个烘干段出板位,传送等待时间内,烘干段热风机就一直在做无用功。

改善为传送定位控制热风机后,设备启动后,烘干段热风机暂不启动,当第一块PCB板进入设备入板段,进板感应器感应到PCB板,将有板信号转换为逻辑数字“1”,无板时转换为逻辑数字“0”,随着传送编码信号的递增,实现PCB板在设备当前位置状态的精确定位,同时设置间隔时间,必免大功率设备频繁启停,设备后工位的热风机段内有“1”时,热风机才启动,无一个“1”,就自动关闭。使热风机实现了“有功”利用,消除了设备等待时间内的能耗浪费。

如图4所示,我司水平去钻污线吹干风机启停控制改善,改善前第一块PCB板入板到最后工位强风吹干,需要等待20分钟,改善后对PCB板的传送定位控制风机启动,减少了11KW风机等待15分钟的能耗浪费。如果每天更换12次料号,每次需要走完最后一块板,才能投入新料号。即 :

11 kW×12次/天(换料号)×15/60 h×320天/年=10560度电/年,小小的浪费往往容易被忽视,如果将其改善,减少这类待机浪费,积少成多,节能的收益也是很可观的。实施过程中,对此方案进行推广应用,梳理出共60条可改善项,改善后预计全年可节电60万度电。

图4 水平线热风机传送定位启停示意图

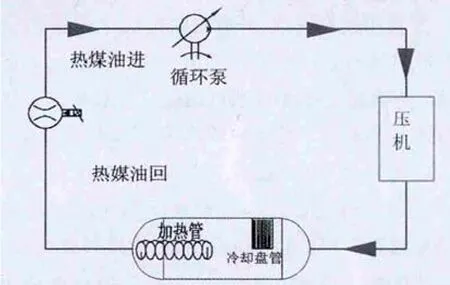

4.2 减少待机能源损耗—层压主次热媒油炉改造

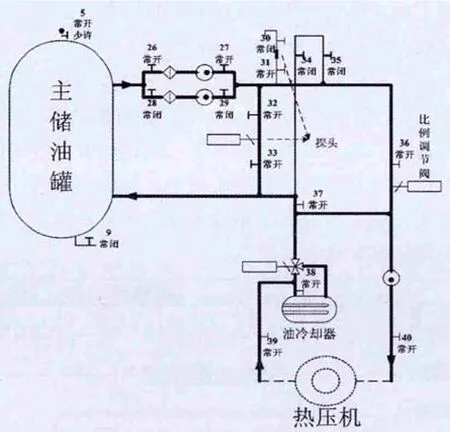

热媒油炉是PCB真空层压机最主要的耗能设备,热媒油在设备待机时需要提前加热和保温。原设计理念集加热、冷却与一体(图5),升温阶段需要对整罐油进行加热,降温阶段则是需要对所有热油进行冷却。压机压一趟板的完整温度设定过程为100 ℃逐渐升温至180 ℃(最高升温至200 ℃),随后保温80 min,然后由180 ℃(最高升温至200 ℃)降至100 ℃,升温阶段需要加热所有热媒由至相应温度,降温时则需冷却水对所有的热油进行冷却。整个升温过程集体升温、集体冷却如此循环,存在较大的能源浪费损耗,不能做到能源的集约利用。

图5 OEM压机原加热控制系统示意图

对其改善后如图6所示,是对4台分散压机加热系统进行集中供热,冷却则是独立冷却系统,做到资源集约。把所有的热媒油集中在一起进行加热,同时根据冷热交换量进行计算,把原有加热炉改为次级炉分段冷却。保证能量利用最大化。

图6 OEM压机改造后加热控制系统示意图

后期为了将设备待机过程中,热量的浪费损失降至最低,采用新型保温材料,使加热炉、管道的整体热量损失得到很大的改善。采用新旧保温棉后,加热器、管道、储存罐表面温度对比如下表1所示。

表1 新旧保温棉表面温度比较

未保温热量损失计算初步计算为159.8 W/m2/h,保温后热量损失为151.8 W/m2/h,层压一期储油罐、管道面积合计约36 m2,层压二期储油罐、管道面积合计约30 m2。

每日节电量:8W/m2/h×36m2×24h+8W/m2/h×30m2×24h=12672W=12.672 kW

层压主次热媒油炉改造项目的实施,在不影响温度和正常功能的情况下做到能源节约,减少了热煤油的热能浪费损失,产生了可观的经济效益。

4.3 减少待机功率—水平线自动无板停机

设备在不使用时,关机无疑是最节能的方法,但在实际操作中,由于现场的更换料号、转工等待、温度等因素影响,减少下一次启动等时间,使设备不能完全关机。为了减少这类设备待机浪费,对待机功率进行减少改善。

实施过程中,对60条水平线设备的无板停机功能,进行了改善和管理。改善方法是,在设备出完最后一块PCB板时,设备自动启动无板停机功能,关闭所有水泵,风机,只保留使药水活性和减少温升时间的加热功能,减少了设备待机功率90%。我司多数水平线设备都设计有自动无板停机功能(图7),对没有无板待机的水平线设备进行增加,并对自动停机时间参数时间进行管控,做到不浪费1 s待机时间,项目实施后,预计节约能耗浪费1 033 kW/h,产生了可观的收益。

图7 水平线自动无板停机界面

4.4 提升能源效率-UVLED曝光机

提升设备的能源效率,让设备不管是运行、待机状态,所消耗的能源都是最低的,是100%对产品的有用功、增值的。做到设备待机“零”能耗,设备运行100%做的有用功,才是降低设备能耗的终极目标。

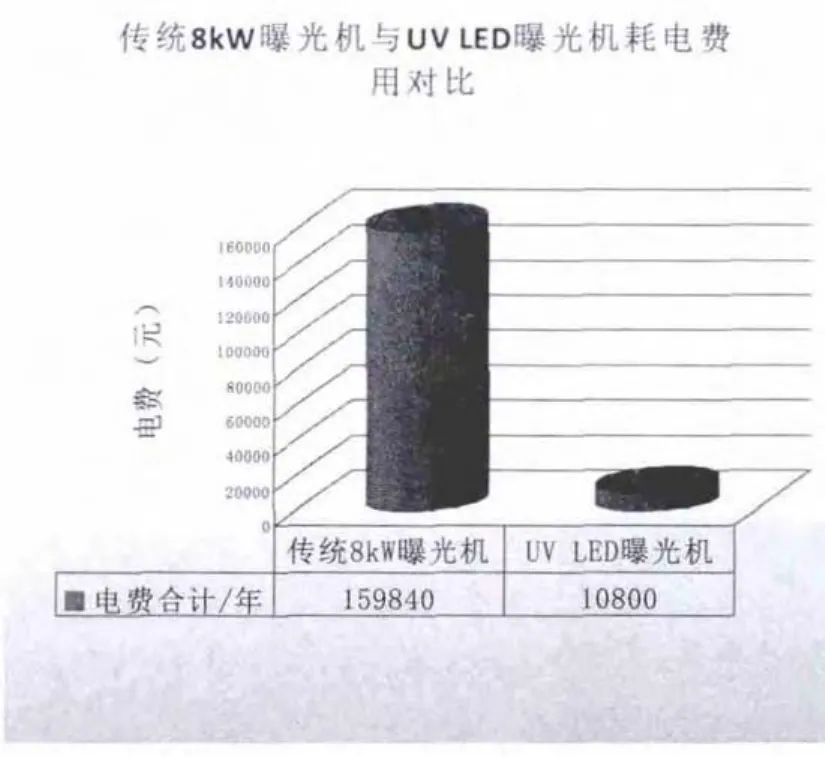

在印制电路板生产阻焊曝光工艺,主要利用UV紫外线照射把图形转移至油墨上。一般采用超高压水银灯或金属卤素灯,单支灯管功率通常达7 kW ~10 kW,在PCB曝光灯管中的能耗最高,这种灯开启后需要预热,设备待机时灯管处于常开状态,能源效率极低,能耗增值比不足50%(如上述图2所示),而且这种传统水银灯会产生大量的热与红外线,需搭配冷却系统与空调设备,增加额外的能耗浪费,这些传统曝光灯的缺点,业界一直致力于改进,但因原始硬件的局限性一直难以突破。

近年来随着大功率UV-LED的问世,为印制电路板曝光特种光源带来革命性的变化。

我司节能降耗设备改善团队与UV-LED面光源设备商合作,历时1年多,终于将UV-LED面光源成功应用在阻焊曝光机,为国内PCB业界首创,是PCB曝光领域的一次重大技术革新!

传统的紫外线汞灯曝光方式,功率大光源散热面小,使用大量散热设备产生无价值的高能耗,UVLED面光源属于冷光源,无须设计反光罩系统,光冷却系统,能量利用效率极高。减少了不必要的辅助设备的能耗浪费。

UV-LED光源使用时无需灯管预热,瞬间点亮,无需待机,即刻达到100%功率紫外输出,设备待机功率真正做到“零”待机。

采用UV-LED面光源照射方式,发出的是高纯度365 nm和395 nm混合紫外光,其能量高度集中在油墨所需要的光谱段,UV-LED面光源虽然只有5 mW/cm2左右的紫外光强度,但其实际使用效果和光强45 mW/cm2的金属卤素灯效果不相上下的主要原因,通常使曝光时间缩短到0.5 s ~ 5 s,所产生的光谱能量是100%的有用功。

实施改善后的节能效果如图8所示。待机功率做到真正为“零”,运行时的功率下降了83.3%,节能效果非常明显,能源利用率极高。

图8 使用紫外线汞灯和UV-LED面光源电费对照

这些节能改善都是围绕减少设备待机浪费和消除不增值能耗这一核心而进行的。通过实践有效的降低了设备能耗,并且取得了可观的经济效益。

5 设备待机零能耗节能管理的实施效果

我司运用此套管理方法,从设备细微入手,不断深挖设备待机能耗潜能,最大限度降低设备待机能耗。经过1年多的项目推行,设备能耗的单位面积电耗持续减少,设备单位面积电耗较上年下降5%,产生了可观的经济效益。

该项目的成功实施用“事实”彻底改变了很多人关于“设备节能降耗我们已经做的非常好,已接近极限水平了,不可能再有任何改善和提高”的观念和思想。进而带动了广大职工学习精益六西格玛和节能改善的热情及行动,有力地促进了节能降耗持续改进工作的顺利开展。

6 结语

深南电路王成勇副总对节能降耗工作说过,“节能降耗不仅仅是节约成本,同时也是一种责任,更是对我们自己创造力的激发”。通过创新和实践摸索总结出的设备待机“零”能耗节能创新管理模式,促进了节能创新管理的新思路,开创了节能降耗的新局面,一大批新技术、新方法在管理创新的带动下付诸实施,为节能降耗目标的实现,起到了良好的推动作用。