基于损伤演化的裂纹扩展寿命简化计算方法

陈沙古,黄进浩,万正权,卞如冈

基于损伤演化的裂纹扩展寿命简化计算方法

陈沙古,黄进浩,万正权,卞如冈

(中国船舶科学研究中心,江苏无锡214082)

文章结合低周疲劳试验数据,在能量损伤理论、损伤度弹性模量度量法,以及简化的椭圆形裂纹形状扩展模型的基础上提出了一种基于损伤演化的疲劳裂纹扩展寿命简化计算方法。目前疲劳裂纹扩展寿命预测的基础是基于断裂力学的Paris公式,鉴于基于应变—寿命曲线的疲劳损伤演化与基于断裂力学的裂纹扩展本质上的一致性,文章提出的简化计算方法不但具有明确的物理意义,也对评估裂纹扩展寿命提出了一种基于损伤力学的新视角。同时,文中也对某船用高强度钢进行了算例计算和分析。结果表明,该方法计算过程便捷,在船舶工程结构寿命评估方面存在一定的实用价值。

能量损伤理论;损伤度;损伤演化;裂纹扩展寿命

1 引言

在断裂力学中应用最广的裂纹扩展速率公式是著名的Paris公式,即da/dN=C( ΔK)m。这一经验公式广泛应用于低周疲劳裂纹扩展试验的结果分析[1-4],是目前疲劳裂纹扩展寿命预测的基础,其中的关键是计算应力强度因子。对于简单几何结构的应力强度因子,可以通过应力强度因子手册查询,或是通过叠加法、影响函数法和实用混合法等求得。但对于大部分实际工程结构,断裂力学参数通常需要借助数值分析的方法解决,并且由于裂纹尖端附近应力场存在奇异性,往往需要采用体现断裂力学特点的半解析数值方法和新型单元法(如混合法、边界配置法、超级单元法、奇异单元法,等等)[5-6]。

疲劳是在循环载荷下材料局部发生损伤的累积过程,疲劳破坏是疲劳损伤累积到一定程度的结果[7-8]。疲劳裂纹损伤累积过程不取决于个别裂纹行为,而是众多群体裂纹所控制,其宏观表现为等幅应变疲劳(低周疲劳)下的应力幅值不断下降、等幅应力疲劳下的应变幅值不断增加[9]。就本质而言,基于载荷-寿命曲线的经典疲劳损伤与基于断裂力学的裂纹扩展公式是统一的[10],一次循环的疲劳损伤增量表征了该循环造成的裂纹扩展量,因此从疲劳损伤演化的角度来表征裂纹扩展寿命是具有明确的物理意义的。

本文的主要工作即是基于能量损伤理论,结合低周疲劳试验数据,从损伤演化的角度定量表征裂纹扩展寿命。目前损伤的度量方法很多,有弹性模量法[11]、循环塑性响应法[12]、剩余强度法[13]、超声波法[14]、电阻法等[15],本文围绕弹性模量法进行简化展开。

2 低周疲劳损伤寿命演化模型

基于能量损伤理论,Lemaitre和Chaboche[7,16]提出了低周疲劳损伤演变方程

式中:Rv=2( 1+v)/3+3( 1-2v)(σm/σeq)2,σm为平均应力,σeq为等效应力;χ、γ和α为材料常数。对(1)式进行积分变换,且当N=0时,D=0;N=Nf时,D=1,整理可以得到低周疲劳损伤寿命方程

以上的材料常数有χ、γ和α,下面以材料疲劳试验结果进行分析。低周疲劳试验数据常按指数关系式和Manson-Coffin方程式[17]进行拟合:

通过整理分析可以得到材料常数的关系式有

因此,结合低周疲劳试验结果,可以以损伤演化的角度来分析疲劳裂纹扩展寿命。

3疲劳裂纹扩展寿命简化计算

为了计算裂纹扩展寿命,首先需要求出含有裂纹信息的剖面损伤度,其中的关键是建立损伤度与裂纹尺寸的定量关系。我们知道,损伤度可以以弹性模量的损耗来表征,记为

D=1-E1/E0(6)式中:E0为材料弹性模量,E1为受损后的等效弹性模量。

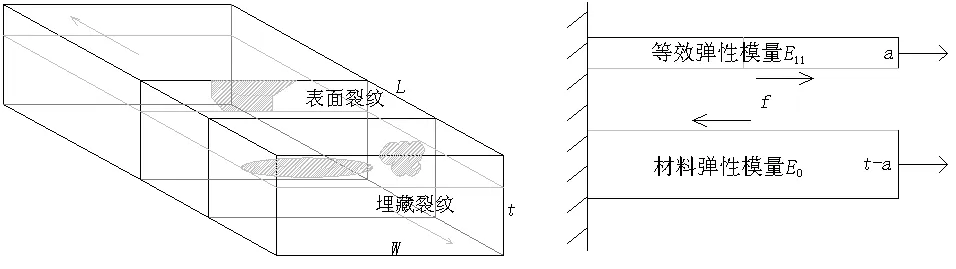

对于图1所示含裂纹缺陷的损伤壳板,我们不妨作以下的假设简化处理:壳板分成穿透裂纹损伤层和无损层。穿透裂纹损伤层由于承载面积的直接缺失导致截面刚性的下降,该层的等效弹性模量Edamage可表达为Edamage=1-Adamage/A0

(

)E0,A0为该层剖面全面积。

图1 含裂纹缺陷的损伤壳板示意图Fig.1 The sketch of damage plane shell

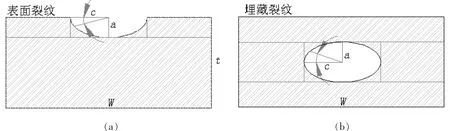

图2 椭圆形裂纹剖面图Fig.2 The section of elliptic crack

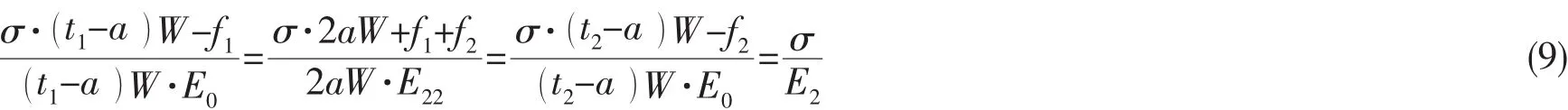

不考虑剖面刚性不同引起的弯矩,根据等效应变假设,对于如图2(a)所示的表面椭圆形裂纹,分成两层进行计算,有关系式

整理得到等效弹性模量E1的计算式

同理,对于图2(b)所示的埋藏椭圆形裂纹,可以分成三层来计算处理,满足关系式

其中:t=t1+t2=2a。整理得到等效弹性模量E2的计算式

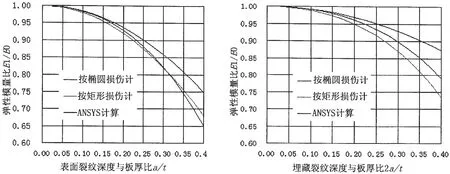

图3 损伤板等效弹性模量计算结果Fig.3 The elasticity modulus of damage plane shell

上述简化计算式是建立在不考虑面内弯矩的条件下的,本文采用层合板单元shell181对损伤壳板进行了系列有限元计算。计算结果如图3所示,结果表明,对于表面椭圆形裂纹缺陷,裂纹短半轴长小于0.25t时,本文的简化计算式与有限元结果误差不超过3.2%;对于埋藏椭圆形裂纹缺陷,裂纹短半轴长小于0.12t时,本文的简化计算式与有限元结果误差不超过2.8%。

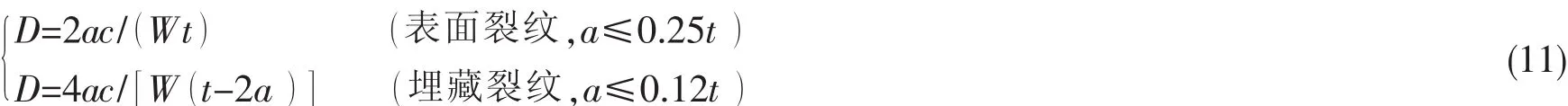

根据(7)~(10)式,偏安全估算,穿透层的椭圆形裂纹损伤面积按矩形计算,整理后剖面的损伤度可以表达为

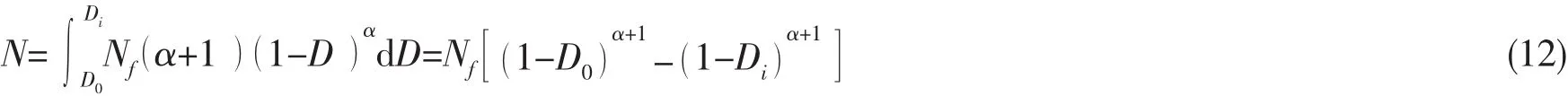

于是,耐压船体壳板裂纹扩展寿命可以按以下方法计算

式中:D0、Di按(11)式计算。

由于椭圆形裂纹几何上的“二维性”[18],必须同时知道参数a、c才能确定裂纹的尺寸状态,从而知道含裂纹缺陷剖面的损伤度状态。裂纹扩展过程中,两个参数的变化是不同的,因此要计算从a0扩展到ai的裂纹扩展寿命,必需先确定c0对应的扩展状态,即ci。根据Newman和Raju提出的椭圆形裂纹长、短半轴尖端扩展速率比的试验关系式,以及他们通过三维有限元数值计算建立的应力强度因子经验方程解[19-20],同时考虑到本文裂纹深度与壳板厚度的比值范围,通过简化可以得到,对于表面椭圆形裂纹

对于埋藏椭圆形裂纹

那么,在指定a0、c0、ai的情况下再结合关系式

即可求得对应的裂纹扩展尺寸ci。

4 算例及分析

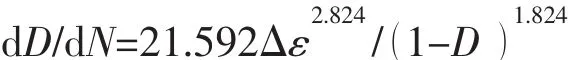

某高强度钢应变疲劳试验有[21]:,同时根据最小二乘法又可以表达为Δε2.824Nf=0.016 4;裂纹扩展速率[22]da/dN=1.158×10-11(ΔK)3。因此,该高强度钢的材料常数有b=-0.145、c=-0.618、m=3、M=2.824、α=1.824、γ=0.618和C=0.016 4。于是,该种钢材的疲劳损伤扩展速率为

我们把疲劳损伤扩展速率随损伤的变化情况描绘成曲线,如图4所示。结果表明,随着损伤的不断累积,疲劳损伤扩展越来越快。

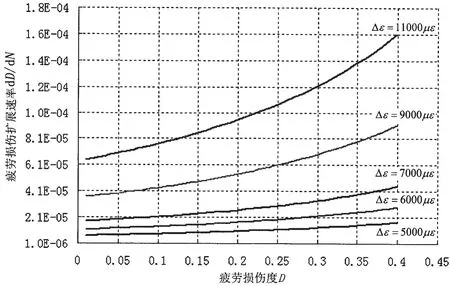

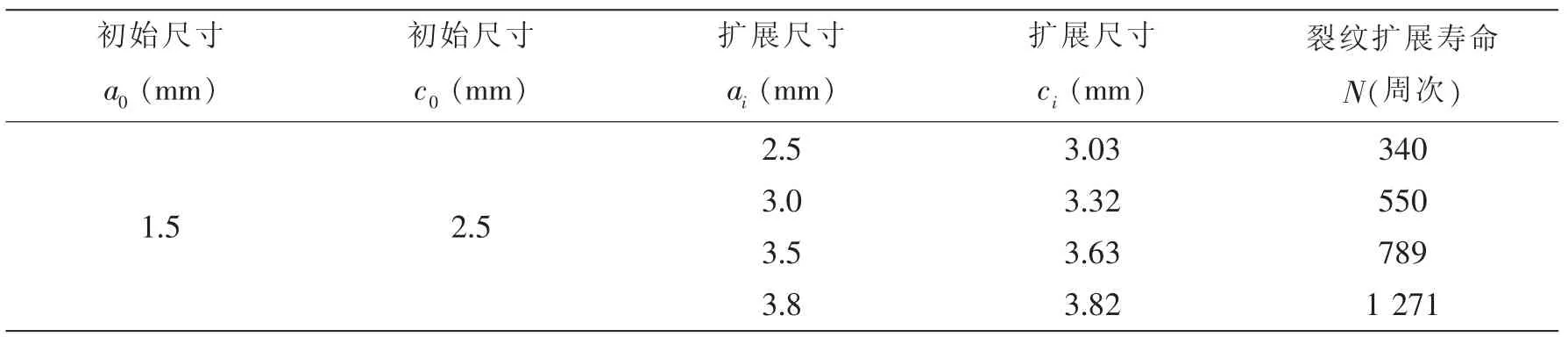

当壳板厚度t=20 mm时,若所分析的损伤剖面的宽度为W=50 mm,且该损伤剖面上的等效载荷相当应变幅取Δε=8 000 με(即Nf=16 000周次),表面椭圆形裂纹尺寸取a0=1.5 mm,c0=2.5 mm。那么,我们可以得到如表1所示的计算结果。

图4 疲劳损伤扩展速率曲线图Fig.4 The curve of fatigue damage propagation

表1 算例计算结果Tab.1 The results of the example

结果表明,对于该受载状态下的损伤剖面,壳板表面椭圆形裂纹沿深度方向从1.5 mm扩展到3.8 mm的扩展寿命为1 271次,且表面椭圆形裂纹的扩展趋向于半圆形。

5 结语

本文结合低周疲劳试验数据,在能量损伤理论、损伤度弹性模量度量法,以及简化的椭圆形裂纹形状扩展模型的基础上提出了一种基于损伤演化的疲劳裂纹扩展寿命简化计算方法。目前疲劳裂纹扩展寿命预测的基础是基于断裂力学的Paris公式,鉴于基于载荷—寿命曲线的疲劳损伤演化与基于断裂力学的裂纹扩展本质上是一致的,因此,本文提出的简化计算方法不但具有明确的物理意义,也对我们评估裂纹扩展寿命提出了一种基于损伤力学的新视角。

同时,本文也对某船用高强度钢进行了算例计算和分析,对于该受载状态下的船用钢损伤剖面,壳板表面椭圆形裂纹沿深度方向从1.5 mm扩展到3.8 mm的扩展寿命为1 271次,且表面椭圆形裂纹的扩展趋向于半圆形。计算结果表明,该方法过程简便,在船舶工程结构寿命评估方面存在一定的实用价值。

[1]汤晓华,陈强,张伟明,赵海燕,孙元德.蠕墨铸铁的低周疲劳裂纹扩展速率[J].清华大学学报(自然科学版),2004,44(11):1460-1463.

[2]Wan Zhengquan,Wang Yongjun,Bian Rugang,Zhu Bangjun.Fatigue life prediction of structural details of submarine pressure hull[J].Journal of Ship Mechanics,2004,8(6):63-70.

[3]Wang Xishu,Zhang Lina,Zeng Yangping,Xie Xishan.SEM in-situ investigation on fatigue cracking behavior of P/M Rene95 alloy with surface inclusions[J].北京科技大学学报(英文版),2006,13(3):244-249.

[4]刘燕红,朱锡,黄祥兵.921A钢结构低周疲劳裂纹扩展特性试验研究[J].海军工程大学学报,2008,20(4):69-74.

[5]崔维成,蔡新刚,冷建兴.船舶结构疲劳强度校核研究现状及我国的进展[J].船舶力学,1998,2(4):63-81. Cui Weicheng,Cai Xingang,et al.A state-of-the-art review for the fatigue strength assessment of ship structures[J].Journal of Ship Mechanics,1998,2(4):63-81.

[6]刘燕红,朱锡,蒙上阳,张立军.破损舰体结构疲劳裂纹扩展剩余寿命研究[J].船舶力学,2010,14(10):1151-1157. Liu Yanhong,Zhu Xi,et al.Fatigue crack prepagation and residual life prediction of damaged ship structures[J].Journal of Ship Mechanics,2010,14(10):1151-1157.

[7]沈为.损伤力学[M].上海:华东理工大学出版社,1995.

[8]姜菊生,张伟根,郭乙木,叶笃毅.金属材料疲劳损伤的定量研究[J].材料科学与工程,2000,18(1):43-46.

[9]周胜田,刘均,黄宝宗.钛合金TC4低周疲劳连续损伤力学研究[J].机械强度,2008,30(5):798-803.

[10]薛军,王智,陈志伟.飞机结构疲劳损伤的工程类比法[J].机械强度,2004,26(5):138-141.

[11]Lemaitre,Dufailly.Damage measurements[J].Engng.Fract.Mech.,1987,28:643-661.

[12]Cheng S,Huang Y.Measurement of continuous damage parameter[J].Engng.Fract.Mech.,1988,31:985-992.

[13]程光旭,楼志文,匡震邦.一种基于材料延性耗散模型的疲劳损伤研究方法[J].力学学报,1993,4:496-499.

[14]吴克成,彭文正,薛旭明.金属塑性损伤的超声测量[J].华东工学院学报,1985,1(1):51-55.

[15]姜菊生,许金泉.金属材料疲劳损伤的电阻研究法[J].机械强度,1999,21(3):232-234.

[16]Lemaitre J,Chaboche JL.Mechanics of solid material[M].Cambridge:Cambridge University Press,1990.

[17]Mason S S.Fatigue:A complex subject-some simple approximations[J].Experimental Mechanics,1965,5(4):193-226.

[18]黄小平.大深度潜艇结构的疲劳寿命预测方法研究[D].上海:上海交通大学,2003.

[19]Newman J R.An empirical stress intensity factor equation for the surface crack[J].Engineering Fracture Mechanics,1981, 15(1-2):185-192.

[20]陈传尧.疲劳与断裂[M].上海:华东科技大学出版社,2002.

[21]冷建兴,徐秉汉.钢焊接结构工艺寿命的评估方法[J].船舶力学,2002,6(5):33-37. Leng Jianxing,Xu Binghan.An evaluation method of fatigue life in technology of welding structure of steel grade 980[J]. Journal of Ship Mechanics,2002,6(5):33-37.

[22]李良碧,罗广恩,王自力.潜艇结构锥柱结合壳损伤容限研究[J].船舶力学,2006,10(1):92-97. Li liangbi,Luo Guangen,et al.Study on damage tolerance of submarine cone-cylinder pressure shell structure[J].Journal of Ship Mechanics,2006,10(1):92-97.

Research on calculation method of crack propagation life based on damage evolution

CHEN Sha-gu,HUANG Jin-hao,WAN Zheng-quan,BIAN Ru-gang

(China Ship Scientific Research Center,Wuxi 214082,China)

A simplified calculation method of crack propagation life(CPL)based on damage evolution was presented by studying on the theory of energy damage and fatigue damage in elasticity modulus and the simplified expanding model of the elliptic crack.The calculation of CPL by building on Paris formula based on fracture mechanics was the foundation method for the moment.The conception of the method in this paper was clear and novel because of the essence of fatigue damage based on Δε-Ν curve and Paris formula was coincident.The results of the example show that the method of this paper was valuable to the evaluation of the ship structure fatigue life.

theory of energy damage;damage;damage evolution;crack propagation life(CPL)

U661.5

A

10.3969/j.issn.1007-7294.2014.07.011

1007-7294(2014)07-0815-06

2014-04-13

“863”计划资助(2011AA09A103);江苏高校省级重点实验室开放研究基金资助。

陈沙古(1984-),男,中国船舶科学研究中心工程师,E-mail:chenshagu@163.com;

黄进浩(1975-),男,中国船舶科学研究中心高级工程师。