发动机三结合面渗油实例分析*

叶伟 滕云 佟宇 刘岩 谢汶桦 袁爽 沈源 王瑞平,2

(1.宁波吉利罗佑发动机零部件有限公司;2.浙江吉利罗佑发动机有限公司)

发动机漏机油问题危害很大,既影响发动机清洁度,增加机油消耗,又污染环境,必须予以重视和解决[1]。渗油与漏油不同,具有现象不明显、显现周期长和难排查等特点,其中缸盖-缸盖罩-缸体三结合面处渗油问题较为常见。作为发动机制造的一项关键技术,在缸体、缸盖生产线及装配线上都安排了试漏,可以及时分析和避免发动机总成出现漏油现象[2],但渗油问题至今没有有效的解决措施,尤其是三结合面处渗油。文章以某款发动机缸盖-缸盖罩-缸体三结合面处的渗油问题为例,说明解决三结合面渗油问题的思路和方法。

1 三结合面渗油原因及排查

缸盖与缸体之间通过金属缸垫密封,前端正时链罩与缸盖和缸体通过密封胶密封,基本的配合结构,如图1所示,其中红线圈出部位为三结合面结构。具体渗油位置,如图2红色圈内所示,黑色箭头区域为缸盖-缸体-链罩三结合面处。

1.1 缸体与缸盖装配后的高度差

通过尺寸链排查发现,该发动机缸体与缸盖前端面高度差的范围为:±0.246 mm,存在2种高度差分布状态,如图3所示。从图3可以看出,在缸体与缸盖结合面存在过大的高度差,会导致密封不严。

对比X平台(系列)和Y平台(系列)的发动机可知,X平台(系列)的发动机缸体与缸盖前端面高度差的范围为:±0.219 mm;Y平台(系列)为:±0.267 mm,这2个平台(系列)未有渗油问题发生,所以高度差不是该处渗油的主要原因,但可以通过调整公差,进一步缩小此高度差,使密封效果更佳。

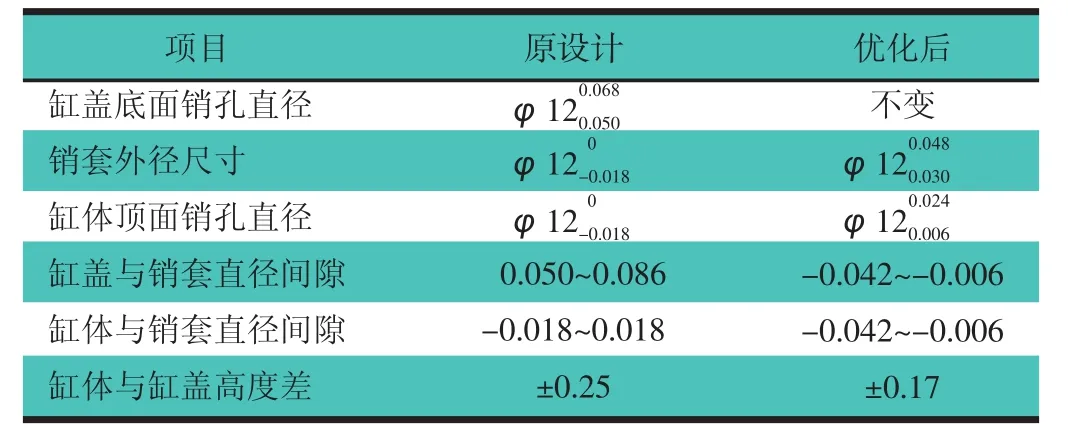

高度差产生的主要原因是缸盖与缸体的相对运动。缸体与缸盖之间靠结合面上的2个定位销套定位,如图4所示,若定位销套与安装孔的配合间隙设计不合理,会导致缸盖、缸体安装时的定位精度较低。表1示出调整前后销套和安装孔的相关尺寸及公差,从表1可以看出,调整后提高了缸体与缸盖装配时的定位精度,降低了缸体与缸盖装配后密封面的高度差,因此密封性能得以提升。

表1 缸体与缸盖间销孔与销套参数变更对比mm

1.2 支架安装螺栓拧紧状态

此发动机前端布置有发动机前支架,其上3个固定螺栓分布情况,如图5所示。其中,1#螺栓处为渗油最严重处,因此1#螺栓对此处密封的影响最大,当1#螺栓未按照规定力矩拧紧或在运行过程中螺栓松脱,力矩衰退,会导致结合面密封不严并渗油。

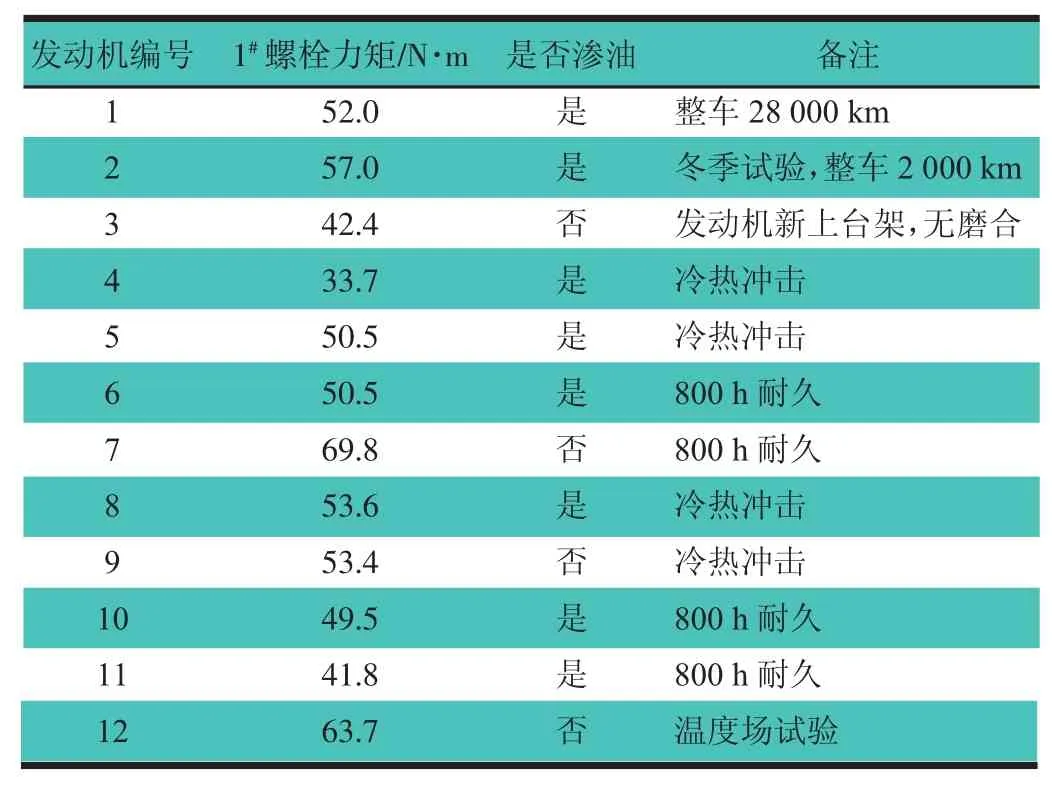

支架固定螺栓的拧紧力矩应为(58±2)N·m。分别对该系列库存发动机和台架试验室发动机进行排查,排查结果,如表2所示。通过排查发现,部分发动机上的1#螺栓(起重要紧固作用)的力矩有所衰减,且衰减幅度较大。但是从表2中也能看到,1#螺栓力矩不衰减的部分发动机也出现渗油,故紧固螺栓力矩衰减与该处密封面渗油之间不存在因果关系。

表2 发动机前支架1# 螺栓实测拧紧力矩与渗油关系

另外,发动机前支架安装螺栓力矩偏小也有可能导致渗油问题。通过与其他平台(系列)有类似结构的发动机对比,某款成熟发动机(不渗油)也有类似于图5中所示的1#螺栓,其既起到紧固发动机前支架的作用,又作为密封螺栓使用,紧固力矩仅为(50±5)N·m,进一步说明目前图5中1#螺栓拧紧力矩是合理的。

1.3 密封面结构

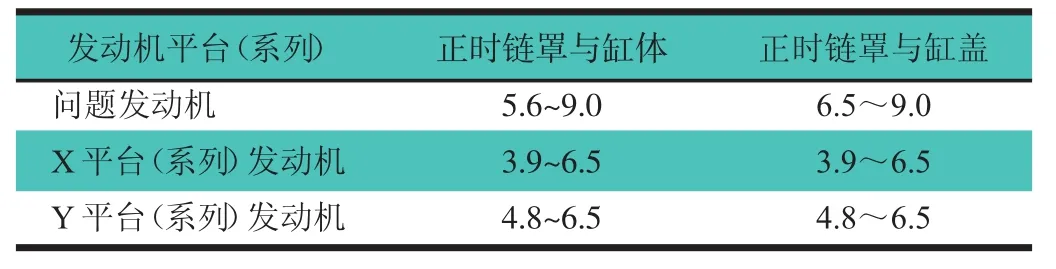

要减小两结合面的泄露,就必须使接触面最大程度地嵌合,提高密封面的接触程度,增大接触面积[3]。通过对比其他成熟机型的同类结构,发现问题发动机渗油位置正时链罩与缸体、缸盖密封面的宽度相当,甚至更宽一点,如表3所示。从表3可以看出,渗油发动机正时链罩与缸体、缸盖密封面的宽度合理,不是渗油的诱因。但通过与密封胶供应商确认,适当加宽密封面的宽度有利于密封。

表3 各发动机平台(系列)密封面宽度对比mm

图6示出不同平台(系列)发动机正时链罩密封面结构对比图。从图6可以看出,渗油机型与其他2个平台(系列)发动机相同位置的密封结构相比,正时链罩密封面上有储胶槽结构,不利于密封面上面压的建立;故考虑将密封面上的储胶槽取消,同时在正时链罩内侧增加储胶倒角。修改后的正时链罩面压试验结果,如图7所示,与修改前相比,面压纸上的痕迹更连贯,面压效果更好,说明此修改有利于渗油问题的改善。

1.4 结构设计

渗油除了跟密封有关,结构上易存油也是渗油的主要原因,图8示出渗油处的局部结构。此处的结构存在2个问题:1)链条张紧器同时起到润滑导轨和链条的作用,在发动机运行的过程中,链条张紧器会喷出大量的机油;2)缸盖上在渗油部位刚好是一个水平结构,链条张紧器喷出的大量机油堆积在此处不易及时流走,加大了渗油风险。

结构不合理应为此处渗油的一个主要原因,但是因为发动机开发已经接近尾声,不允许对该处的结构进行较大的改动,综合考虑,将缸盖上此处的水平结构更改为倾斜结构。

1.5 结合面受外力

由于发动机前支架1#螺栓距离缸体与缸盖结合面仅4.5 mm,发动机在运转时产生的振动极易通过发动机前支架传递至此处,发动机长时间运行后,导致结合面位置变形,引起渗油。

另外,在三结合面处,当其中一个密封盖上同时布置其他受力部件(如支架)时,易发生渗油问题。在排除了其他渗油原因后,应将受力结构取消、进行单独布置或增加固定螺栓。

1.6 其他

除了以上原因外,以下3个方面也值得关注:

1)密封面的加工状态。因为不同的机加工方式下,零件的有效接触面积不同[4],所以应合理控制表面粗糙度。

2)密封面清洁度。尤其是靠密封胶密封,密封面油污过多时,会影响密封胶的正常密封效果。

3)密封垫片三结合面处结构设计。三结合面处多是密封垫与密封胶2种密封方式结合,密封垫端部与密封胶密封处有一段过渡区,此处的密封结构应特殊处理。

2 解决措施

1)链罩密封面取消胶槽,同时在结合面内侧增加倒角形式的储胶槽。

2)加大链罩周边紧固螺栓力矩,安装力矩由9 N·m增加到11 N·m,同时,前支架螺栓装配时涂螺纹密封胶,防止螺栓力矩衰减。

3)考虑到三结合面处多采用密封胶密封,该位置出现的渗油是一种“渗透泄露”,密封胶的品质很重要,故采用延展性更好的密封胶是一个有效措施。

4)渗油处增加固定螺栓,同时改变原前支架螺栓位置,如图9所示。

5)从机油快速回流角度考虑,将缸盖渗油处水平结构改为倾斜状,同时为了减小前支架的振动对密封的影响,在缸盖上增加一个大倒角,如图10所示,保护密封胶在发动机运转过程中不受磨损。事实证明,该措施有效。

6)缩小缸体与缸盖定位销间隙,减小缸体与缸盖装配后的高度差。

将以上措施全部实施后,经过多次台架验证以及整车道路试验,均未出现渗油,渗油问题得到解决。

3 结论

在任何结合面处,保证密封的4个要素[5]是:1)直线性、不平度、光滑度、清洁度及密封面形状设计等在内的结合表面的状况;2)密封介质的状况,包括密封垫的结构设计和材料的质量,密封胶的选配及质量;3)紧固力的大小和分布;4)装配质量。除以上4个要素外,三结合面渗油时,还应该考虑存油结构及外力影响等。

检测三结合面渗油时,可以通过各种方法来观察,比如面压试验;在机油中加入荧光剂,观察渗油状况;螺栓拧紧后做标记,观察渗油处的螺栓松动情况等。同时,对标分析也是解决渗油难题的有效途径。

在设计之初,应尽量避免出现缸盖-缸盖罩-缸体三结合面的结构,如果要保留此结构,必须从以上方面出发,做好防渗油和漏油的措施。