缸体加热装配理论与实验研究

索忠伟, 尹慧博, 张海平, 张仁龙

(中国石油化工股份有限公司石油工程技术研究院,北京100101)

缸体加热装配理论与实验研究

索忠伟, 尹慧博, 张海平, 张仁龙

(中国石油化工股份有限公司石油工程技术研究院,北京100101)

针对射流冲击器缸体在水平井应用中内壁断裂的问题,提出了一种新的加工工艺,即采用加热装配的方式加工缸体,在缸体热装方案设计中确定了缸体热装的加热温度、过盈量及承压力等关键参数。并采用了模拟试验的方式验证了热装方案设计的合理性,最终成功实现了冲击器缸体热装装配。采用此加工工艺加工缸体,使缸体内壁厚度从原来的5 mm增大到10 mm,大幅度提高了缸体的强度,解决了缸体内壁断裂问题。通过热装温度、加热时间的理论计算,确定了缸体加热装配方案及缸体加热装配的过盈量,进行了外缸加热膨胀量变化规律试验,在此基础上实现了缸体加热装配,对热装缸体进行了打压试验及台架检测试验,验证了缸体加热装配的可行性,为缸体质量提升找到了一种新的加工方法。

射流冲击器;缸体;加热装配

0 引言

射流冲击器在垂直井应用中取得了显著的效果,并逐步推广应用,目前射流冲击器已拓展应用到水平井。实验在KHA1-63井进行,钻具组合是常规钻具加冲击器和井下马达。在同时使用冲击器加井下马达情况下,平均机械钻速为5.0 m/h,比相邻井段使用同型号钻头(MXL-55DXO)只使用井下马达机械钻速(2.5 m/h)提高了1倍,验证了射流冲击器与井下马达配合使用具有显著的提速效果。

虽然射流冲击器配合井下马达提高了机械钻速,但射流冲击器井下工作寿命短,只工作15h。造成工具工作寿命短的原因是缸体失效,即在缸体内壁流道一侧出现了断块。为了查找出问题的原因,对缸体进行了材料分析、受力分析,并对断块进行了强度分析,分析结果证明,内壁强度系数低是造成缸体断裂的主要原因。因此,进行了缸体加热装配理论与实验研究。制定了缸体热装设计方案,将缸体和外缸采用过盈配合的方式进行热装。采用此加工工艺加工缸体,使缸体内壁厚度从原来的5mm增大到10 mm,大幅度提高了缸体的强度,可解决缸体内壁断裂问题。

1 缸体热装加工方案设计

1.1 热装温度计算

选用过盈配合中的优先配合方式中的重型压入配合公差H7/u6,用热胀(孔套)冷缩(轴)的方法装配,此种情况下要求材料的许用应力要大,40CrMnMo的抗拉强度σb≥980 MPa,屈服强度σs≥785 MPa,满足条件。

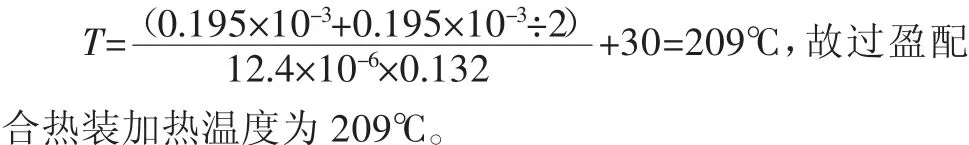

因过盈配合的热装过程中需对缸体在外缸的轴向位置进行定位,采用台阶定位,加工缸体部分尺寸为φ132 mm,因此配合尺寸为φ132H7/u6,故孔的尺寸为φ132,轴的尺寸为φ132+0.195+0.170,过盈量为0.130~0.195mm,最大过盈量为0.195 mm,最小过盈量为0.130 mm,热装加热温度为:

式中:d为配合公称直径,mm;α为加热零件材料线膨胀系数,1/℃,见机械设计手册铬钢的线膨胀系数;σ为配合尺寸的最大过盈量,mm;δ为所需热装间隙,mm,当d≤200 mm时,δ取σ/2,当d≥200 mm时,δ取0.001d2或0.0015d2。

1.2 受力计算

1.2.1 可传递的轴向力计算

根据机械设计手册,计算过盈联结可承受的轴向力。承受轴向力情况下,可传递载荷的最小结合压力:

式中,pfmin为传递载荷所需的最小结合压力,N/mm2;eamin为包容件最小直径变化量,mm;Ea为包容件的弹性模量,取235 000,N/mm2;df为结合直径,mm;va,可查机械设计手册表,采用插值法取值。qa为包容件的直径比;va为包容件的泊松比。

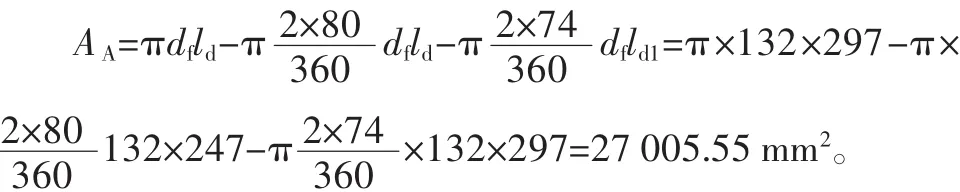

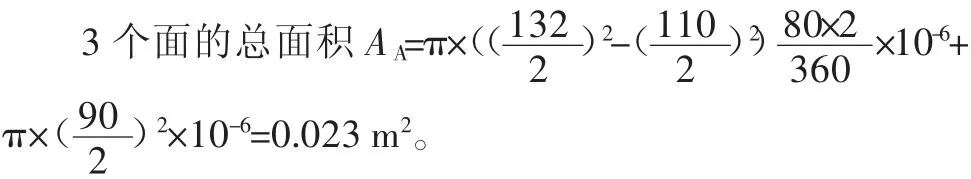

结合面积

式中:AA为结合面积,mm2;df为结合直径,mm;ld为结合长度,mm;ld1为非结合段长度,mm。

最小结合压力可承受的轴向力:

式中,FxA为轴向力,N;pfmin为递载荷所需的最小结合压力,N/mm2;μ为摩擦因数。

由以上计算可知,该结构热装后可承受的轴向力为167 272.38 N。

1.2.2 可承受的流体压力计算

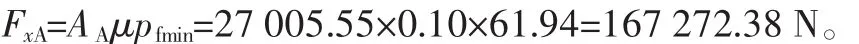

根据计算所得的过盈联结可传递轴向力,计算可承受流体压力,假设流体压力全部作用在如图1所示的3个面上无压力差,P1=P2=P。

图1 热装缸体受流体压力图

可承受的流体压力

式中,PA为可承受的轴向压差,N/m2。

计算得热装承受的轴向流体压力为7 272 712.2 Pa,即7.27 MPa。

1.2.3 实际承受冲击动载计算

根据动量守恒,F动t=驻mv,结合冲击器的冲击测试试验所得的实验数据,计算得出最大可参考冲击力:

式中:F动为冲击动载,N;m为冲锤和活塞的总质量,kg;vmax为30 L/s、90 mm行程下的最大冲击末速度试验数据,m/s;Hmax为30 L/s、30 mm行程下的最大冲击频率试验数据。

1.3 热装工艺

1)加热前的准备工作。清理干净配合表面,复检直径、凸台、圆角和导角等配合尺寸。热装前做好热装位置的标记。

2)加热时间和保温时间计算。零件的加热时间和零件的结构、壁厚材质和加热方法有关,一般可按零件的壁厚考虑,经验数据是每10 mm壁厚需15 min的加热时间。

保温时间与壁厚有关系,经验数据是每10 mm壁厚需保温5 min。

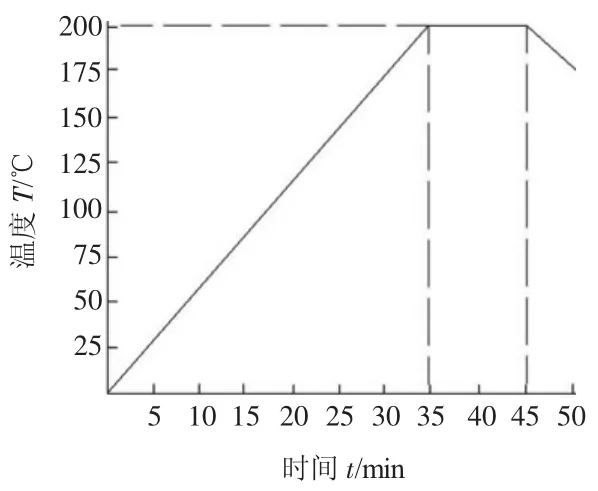

3)绘制加热保温曲线。由之前计算得知热装温度为209℃,外缸壁厚为23 mm,计算得加热时间和保温时间分别为 34.5 min和11.5 min。绘制加热保温曲线如图2。

图2 加热保温曲线图

4)加热后的装配。按照加热保温曲线对外缸加热、保温。在正式缸体加热装配前,进行了外缸加热膨胀试验。

5)热装完成后的冷却方式。热装完成后,切断电源,但电阻丝和保温装置暂时不拆除,使外缸在保温层内逐渐冷却,避免直接暴露在空气中冷却。

6)热装完后的精加工及表面处理:(1)精磨处理。热装完成后需将外缸及缸体内径精磨到设计值。(2)表面硬化处理。采用表面渗氮的方式对该两处表面进行硬化处理。

7)热装完后的检测及试验。热装及表面处理完成后,专门制作打压工装,对热装的缸体进行打压试验,以检验其密封和承压性。

2 缸体加热装配试验

2.1 外缸加热膨胀试验

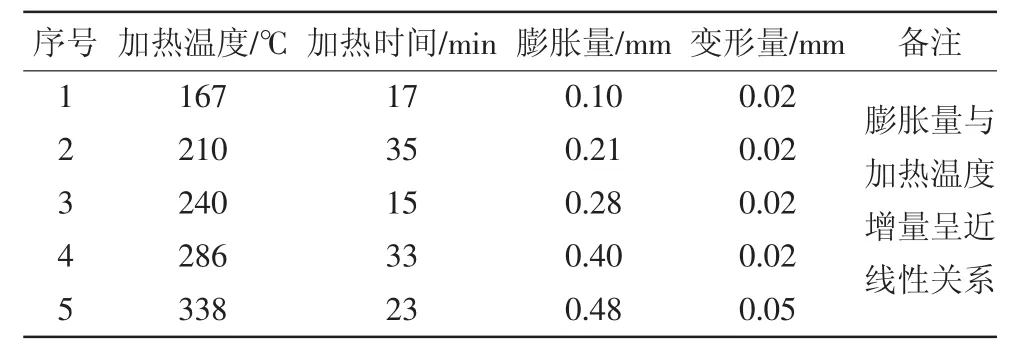

正式装配前,对热装外缸试验件进行了加热膨胀试验。加热温度分别为167℃、210℃、240℃、286℃、338℃,对应外缸内径膨胀量分别为0.10 mm、0.21 mm、0.28 mm、0.40 mm、0.48 mm。外缸内径加热膨胀量变化、加热时间和温度变化情况见表1。

表1 外缸试验件加热膨胀试验

2.2 缸体加热装配试验

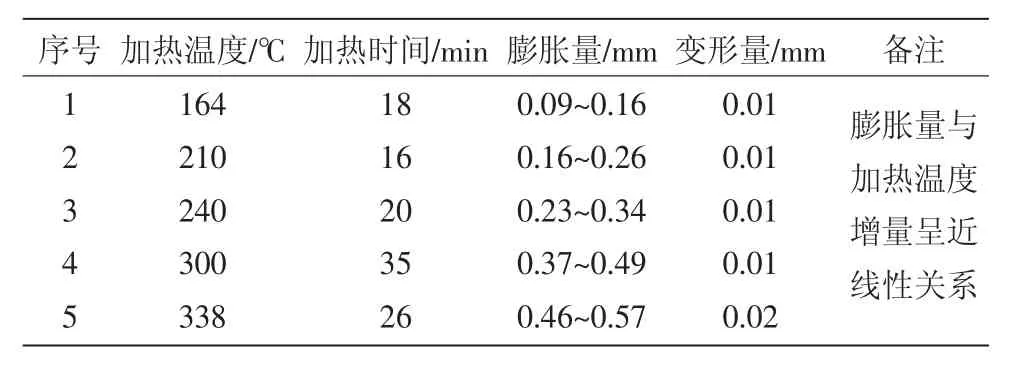

将陶瓷加热履带缠绕外缸上,包上保温带,用铁丝缠牢。连接好加热装置,完成热装准备工作。根据外缸试验件加热试验结果,正式热装设定加热最高温度338℃,装配间隙设定为0.28~0.30 mm。分阶段加热外缸,进行了5个不同温度下的内径测量,设定温度分别为:164℃,210℃,240℃,300℃,338℃,对应直径分别为

当加热到设定338℃时,测量内径尺寸复合设定的装配尺寸,进行装配。热装试验测量数据记录见表2。因为装配间隙足够大(0.31~0.42),可一步到位,一次装成。

表2 缸体热装试验数据记录

3 缸体承压及启动试验

3.1 缸体打压试验

热装缸体打压试验,打压到12 MPa,迅速下降至10 MPa,随后缓慢下降至8 MPa压力趋稳。热装缸体承压8 MPa,此压力满足冲击器正常启动(2~4 MPa)。

3.2 缸体启动试验

将热装缸体组装到射流冲击器中,对射流冲击器进行了台架启动试验,启动排量13 L/s,启动压力2.2 MPa,可满足现场工况条件要求。

4 结论

1)射流冲击器缸体加热装配加工,在不改变冲击器性能的情况增加了缸体内壁强度,可解决缸体内壁断裂问题;

2)射流冲击器采用热装缸体启动排量13 L/s,启动压力2.2 MPa,工作稳定;

3)缸体加热装配试验成功,为延长冲击器使用寿命,特别是水平井使用寿命提供了一个新的加工工艺方法。

[1] 闫恩刚,电加热实现过盈配合的工艺改进[J].制造技术与机床,2012(3):85-86.

[2] 成晓杰,基于ABAQUS的套筒过盈配合有限元接触分析[J].机械工程师,2012(2):79-80.

[3] GB/T1172-1999黑色金属硬度及强度换算值[S].北京:中国标准出版社,2000.

[4] 索忠伟,殷琨,等.射流式液动锤内部动力过程的数学模型及仿真分析[J].吉林大学学报:地球科学版,2007,37(1):200-203.

[5] 邢学强.过盈装配在生产中的应用[J].安徽冶金科技职业学院学报,2008(8):30-31。

(编辑:昊 天)

TG 95

A

1002-2333(2014)04-0088-03

索忠伟(1970—),男,博士,高级工程师,主要从事钻井工程科研工作。

2014-01-14