串联浇注系统在小型铸件上的应用

何 媛,李 栋

(宁夏共享装备有限公司,宁夏 银川 750021)

对于小型铸件来说,一箱浇注一件的生产效率很低,因此可以采用一箱多件浇注,来提高铸件的生产效率。对于铸型较薄且较高的小型铸件,如果采用立浇,则可以采用串联浇注。串联浇注系统就是将铸件沿着横浇道依次摆放,并且每个铸件均有独立的内浇道与横浇道连接。铁水会沿着横浇道,进入内浇道并最终充满型腔。借助数值模拟软件,可以看出离直浇道最远的铸件总是最先进流并最先充满,离直浇道越近的铸件,越晚进流,也越晚充满。铁水分配不均匀导致进入每一个型腔的铁水流速都较快。铁水进入型腔的速度较快,会导致冲砂、夹渣、卷气等现象,这给铸件的质量带来很大的问题。将铁水平均分配到每一个型腔中,从而降低铁水进入型腔的流速,对提高铸件质量是非常有必要的。

本文主要是以主轴承盖为例,来对其进行铸造工艺设计,并通过数值模拟软件来对其进行工艺优化和验证,实现串联浇注系统中,各个主轴承盖能平均分配铁水,同时进流并同时充满。该主轴承盖最大轮廓尺寸为440 mm×260 mm×92 mm,三维模型如图1 所示。

1 实验研究

1.1 铸造工艺设计

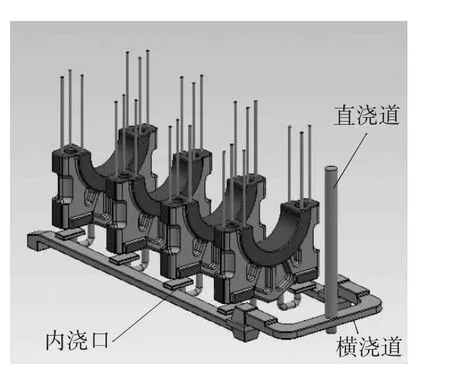

该铸件重62 kg,属于小型铸件,并且铸型较薄,可以采用串联浇注。考虑到砂箱尺寸,确定为一箱四件串联浇注。铸件材质为QT600-3,采用开放式浇注系统,直浇道截面积为阻流截面,直浇道横截面积:横浇道横截面积:内浇道横截面积=1∶2.3∶2.6.设计的最初工艺方案(方案1)如图2 所示。

图1 主轴承盖三维模型

图2 主轴承盖串联浇注初始工艺方案(方案1)

该浇注系统采用底注式,过滤网在横浇道之间搭接,增大过滤网附近的横浇道截面积,可以很明显的降低流速,增大横浇道的挡渣效果。对该工艺进行充型过程的数值模拟,可以得到充型过程的瞬时流速,如图3、图4 所示。

图3 铁水刚充入内浇道时的充型流速(方案1)

图4 铁水即将充满整个型腔时的充型流速(方案1)

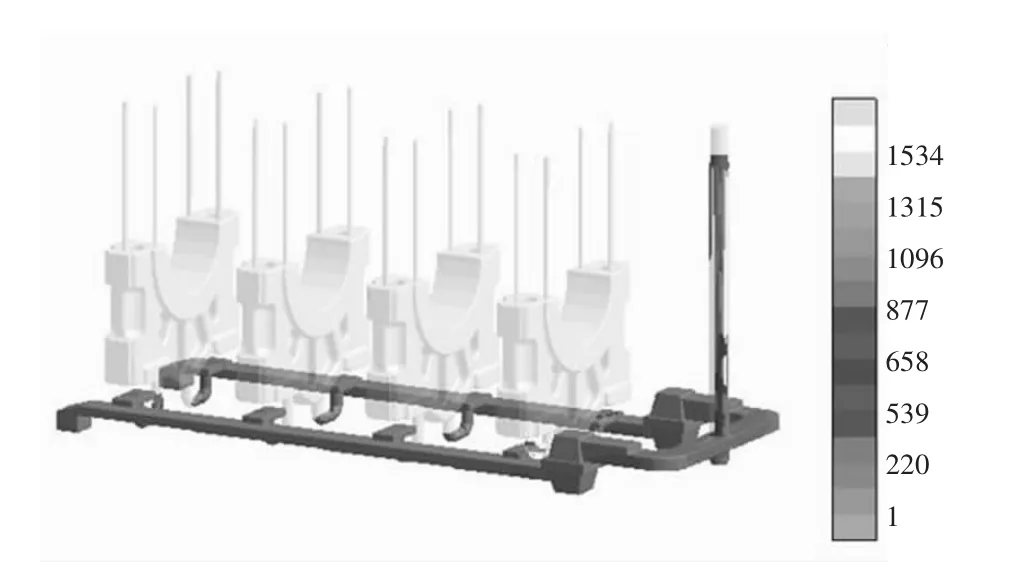

从图3 中可以看出,当离横浇道最远的铸件充型到一半时,离横浇道最近的铸件才开始进流,从图4 中可以看出,当离横浇道最远的铸件充满时,离横浇道最近的铸件才充到一半。铁水分配不均匀,导致进入每一个铸件的铁水流速都较快,因此铸件中出现较严重的卷气现象(如图5 所示),严重影响铸件质量。因此,对该工艺进行优化改进,使得铁水能均匀分配到各个铸件中。

图5 充型过程中卷气结果(方案1)

1.2 使得铁水均匀分配的工艺优化改进

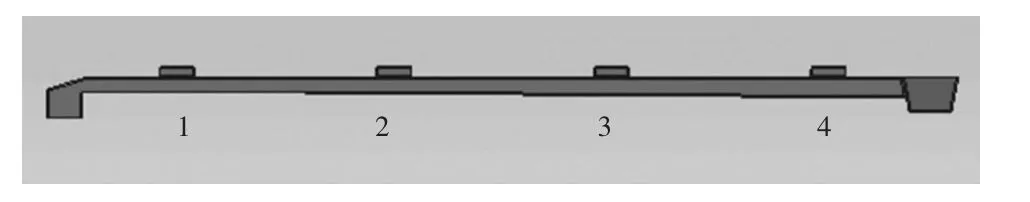

图2 中所示的初始方案中,从过滤网到横浇道集渣坑之间的横浇道的截面积是相同的。为了防止在充型的初始阶段,铁水率先充入远离直浇道的铸件型腔内,考虑可以改变不同铸件之间的横浇道截面积,通过控制铁水流量来实现各铸件的铁水均匀分配。将过滤网到横浇道集渣坑之间的横浇道的分为四段,每段的横浇道截面积均不同。设计的变截面的横浇道如图6 所示。将该横浇道分为4 段,编号为1、2、3、4.S1∶S2=1∶1.1,S2∶S3=1∶1.1,S3∶S4=1∶1.1.借助数值模拟,对改进后的方案(方案2)进行模拟评估,充型过程中的流速结果截图如图7、图8.

图6 变截面的横浇道截面图

图7 铁水刚充入内浇道的充型流速(方案2)

从图7 中可以看出,横浇道中的铁水几乎是同时进入各个内浇道中,并且铁水是平均分配到各个铸件中的。从图8 中可以看出四个铸件几乎是同时充满的。这说明改变横浇道的截面积对串联浇注系统中各铸件铁水分配有很明显的改进作用。图9 为改进后的工艺在充型过程中的卷气结果,可以看出:卷气结果得到了很明显的改善。

图8 铁水即将充满整个型腔的充型流速(方案2)

2 方案1 与方案2 的结果比较

2.1 充型过程中的流速比较

对方案1 和方案2 中内浇道的流速进行比较(图3 和图7),可以看出:方案1 中铁水进入内浇道的流速平均为280 cm/s,方案2 中铁水进入内浇道的流速平均为220 cm/s,也就是说依次减小远离直浇道的横浇道截面积对降低铁水进入内浇道的流速有很大作用。

2.2 充型过程中的铁水流量分配比较

对方案1 和方案2 中的铁水流量分配进行比较(图3、图4、图7 和图8),可以看出:方案1 中,在充型的开始阶段,铁水几乎都进入了离直浇道最远的铸件型腔中,随后铁水才逐渐进入离直浇道较近的铸件型腔中。在充型的中间阶段,铁水在每个铸件型腔中均有进入,但由于在开始阶段,远离直浇道的铸件型腔中首先充入了铁水,因此在中间阶段,每个铸件中铁水的液面始终呈阶梯状,并且离直浇道最远的铸件液面最高,离直浇道最近的液面最低。在充型的后期阶段,离直浇道最远的铸件型腔中已经充满了铁水,则铁水分配到还没有充满的铸件型腔中。方案2 中:铁水从进入型腔时就平均分配到各铸件型腔中,一直到充型结束,铁水几乎都是平均分配到各个铸件型腔中,也就是说,在充型的全过程中,串联浇注的各铸件型腔中的铁水液面几乎相同。从这个结果可以看出,依次减小远离直浇道的横浇道的截面积可以使串联浇注系统中各铸件的铁水流量进行平均分配。

图9 充型过程中卷气结果(方案2)

2.3 充型过程中的卷气结果比较

对方案1 和方案2 的卷气结果进行比较(图5和图9),可以看出:方案1 中的卷气现象较方案2中的卷气现象严重的多(图中有颜色的区域表明卷气的倾向)。方案1 中大部分型腔都有卷气的倾向,而方案2 中只有型腔上部的部分区域存在卷气倾向。

3 结束语

利用串联浇注,可以明显提高小型铸件的生产效率。对于串联浇注系统设计,将横浇道设计为变截面横浇道可以明显改善各铸件型腔中的铁水分配比例,从而降低了铁水的流速,改善了卷气、冲砂、夹渣等现象,提高了铸件质量,也为今后的串联浇注系统设计提供了一种有效的新计算方法。

[1]赵群宪,衣延山,王勇杰.改进浇注系统解决铸件缩孔缺陷[J].现代铸铁,2012(4):51-54.

[2]李长生,王泽忠,黄永裕.基于MAGMA 软件的大马力主轴承盖的工艺优化[J].铸造,2013(4):296-300,304.