21世纪可持续发展的混凝土坝

[伊朗] M.R.贾巴鲁蒂

周 虹 袁玉兰 译自《2013年中国大坝协会学术年会英文论文集》

付湘宁 校

1 寿命周期成本分析和性能

通过寿命周期成本分析(LCCA)选用结构材料和部件,可以大大降低施工和维修的寿命成本。

学者福瑞尔马斯(Freyermuth)曾建议,未来结构的设计和建造应达到100~120 a或者更长的年限,而不是50 a。城市环境中主要桥梁的使用寿命至少应为150 a。根据寿命周期成本设计的基础设施,例如大坝、水电站、主要隧道和桥梁,其可用资金的回报率和可利用的自然资源回报率最大。

例如,建筑业中采用高性能的混凝土(HPC)就比普通性能的混凝土(NPC)强度更高、重量更轻、使用寿命更长。虽然使用高性能混凝土结构的原始成本可能比普通性能混凝土高,但是高性能混凝土结构的使用周期要比普通性能混凝土的长很多,从而降低了寿命周期中的维修成本。因此,应根据结构的整体寿命成本(包括原始建造成本和检查、维修及更换成本)来选择成本低、效果好的设计和修复方案。对于泄洪道的陡槽、槽壁和桥面以及大坝和水电站的其他结构体,高性能混凝土就是一种非常适用的材料。

另一个用在大坝和其他大体积结构(例如水电站)中的耐久混凝土的例子就是掺有大量粉煤灰的混凝土,其主要组成材料即为掺有50% ~60%粉煤灰或高炉矿渣的慢硬化复合波兰特水泥。有学者对其配合比、性能及应用条件等作了具体描述,指出这种高掺量粉煤灰、超塑性的混凝土如果减少拌和水用量和胶凝材料总用量,同时辅之以超增塑外加剂,那么就可能完全消除或减少其收缩效应和随之产生的裂缝,并能使混凝土的寿命长达500 a或更长。

降低混凝土对环境影响的长期有效方法之一是降低其消耗率。有学者预测了21世纪未来人口增长与混凝土消耗的关系,认为由于发展中国家人口增长速率的影响,到2050年混凝土的消耗率才有可能降低(如果现在所建的混凝土建筑物在以后的数百年内都不需重建、改建或大修,同时也能满足发展中国家大多数建筑和基础设施需求,那么在2050年之前才可能降低混凝土的消耗并减少其对环境影响)。此后,混凝土消耗量可能会整体下降,这取决于所面临的混凝土业环境问题严重程度以及采取适当措施提高混凝土结构的耐久性,但是混凝土建筑业所采取的这些措施见效极慢。因为建筑业的盈利主要取决于快速施工进度,而不是通过节约能源和材料以减少寿命周期成本起作用。

2 减少能耗

水泥是混凝土制造业最主要的组成材料。由于该行业能源密集型的特点,以及把石灰石焙烧成石灰的化学过程所产生大量的二氧化碳,导致温室气体伴随着水泥的生产而排放。

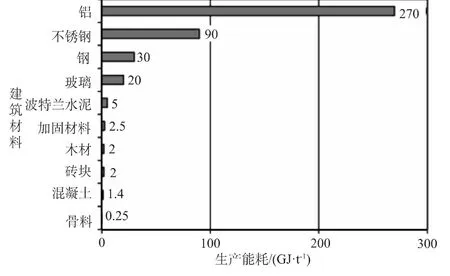

图1比较了水泥、混凝土和其他普通建筑材料在原材料提取、运输和制造过程中的生产能耗。

图1 普通建筑材料的生产能耗

研究表明,生产1 t水泥所需能耗是5 GJ/t,而生产1t钢是30 GJ/t。水泥生产商已使用了一些方法来降低二氧化碳的排放量,如使用辅助胶凝材料来减少生产水泥熟料(未制成水泥的半成品)所需的能耗,利用废燃料提高与水泥生产有关的能效等。

2.1 辅助胶凝材料

辅助胶凝材料(SCM)可以替代混凝土中一部分水泥成分。这些材料被用于提高混凝土在新鲜和硬化阶段的性能,促进其和易性、耐久性以及强度。SCM是工业副产品材料,如不加以利用就被当做垃圾处理掉了。火山灰、粉煤灰、硅粉和磨碎的粒状高炉矿渣都可作为混凝土中的辅助胶凝材料。

在这类大体积混凝土中,使用辅助胶凝材料可降低产生的水化热,降低水化速度,从而减少温度裂缝。RCC含水泥量较少,往往通过布置在坝中溢洪道的优化设计(减少坝肩开挖),使用更多的辅助胶凝材料和更少的波特兰水泥,便能在各种气候条件下快速施工,减少相应的能耗。

在世界各地,含有胶凝特性的产品即火山灰副产品复合波特兰水泥的使用率在稳定增长。中国和印度的水泥消费量很大,每年需用3亿多吨粉煤灰作为水泥的替代品,因此减少了更多生产波特兰水泥熟料的需求。最近的应用指南还允许更广泛地使用石灰石作为成品水泥的研磨材料。这对产品的性能不仅无影响,而且还能降低二氧化碳的排放。

2.2 能源效率

据美国环境保护署的报告,美国每生产1000 kg的波特兰水泥,就排放900~1100 kg的二氧化碳,取决于所用燃料的种类、原材料和水泥厂的能效。排放的二氧化碳中有50%~60%来自煅烧碳酸钙原材料,这是生产过程中必不可少的环节。其余排放的二氧化碳则是矿物燃料产生的,例如,烧煤和用天然气加热炉内的原材料,都会排放大量二氧化碳。

水泥生产商不得不通过提高水泥窑的能效来降低二氧化碳的排放。利用低含量二氧化碳的燃料,例如天然气和接近碳中性的生物质燃料,也有助于降低排放。

2.3 使用替代燃料

水泥行业使用替代燃料不仅具有经济意义,而且还有利于环境。环境效益包括:①减少对不可再生的化石燃料的依赖性;②减少温室气体排放;③利用废料;④安全处理有机成分被完全破坏的废物;⑤抑制熟料(煅烧过程中)中重金属的逸放。

新西兰水泥行业已多年成功使用废油和将木头作为替代燃料。另外,该国每年成千上万的废旧轮胎成为垃圾堆积如山,然而从废旧利用的角度讲,却给水泥窑提供了理想的燃料。这种替代燃料燃烧时没有烟雾或火焰。其他可作为替代燃料的安全品种还包括地下水中的污泥、生活垃圾等。

3 使用回收再利用材料

混凝土机械需两处用水,即搅拌混凝土时需拌和用水,每个台班结束时冲洗机械设备用水。每个卡车洗车用水为1200~2000 L。另外,大坝基础进行帷幕灌浆时,也会产生大量含有水泥浆的废水。这些水可能是高碱性的,如果处理不当的话,因为pH值极高,可能造成环境问题。

事实上,大多数可回收利用的工业用水都适合于生产水泥,除非经过检测不能用。清洗水和养护水也可以回收利用。混凝土坝体养护必须要很长的时间,而且需要大量的水保持混凝土湿润并使其冷却。另外还有骨料的清洗和混凝土的后期冷却等,这些用水都是可以回收利用的水。

混凝土建筑物和道路一般是经久耐用的,维护保养要求不高。但是当其超服役期而被拆除时,废弃的混凝土和废砖块便可压碎而重新用作骨料,即可以减少天然骨料和垃圾的使用。

有人预测,全世界每年大约会产生10亿t废弃的混凝土和废砖块。目前,考虑到环境和废物处理成本高,只有少量的废弃混凝土和废砖块用来扎成骨料被使用。不过,欧洲大多数国家现已建立了短期目标,从上述废弃材料中回收使用50% ~90%的可用建筑材料。当对混凝土质量担忧时,可以将循环再生骨料和天然骨料混合使用来解决该问题。

4 使用化学添加剂

可使用减水剂来减少混凝土中水泥用量,这对混凝土的和易性和抗压强度没有任何负面影响。在掺有大量粉煤灰的混凝土中,使用超强塑化添加剂是必要的,因此,几乎任何种类的高性能混凝土都要用此添加剂来降低拌和水和水泥用量,以减少混凝土的收缩和裂缝。通常,在混凝土坝中还使用缓凝剂来控制混凝土的凝固时间,以防止出现不良冷缝,减少缝切割操作、温度裂缝和能源损耗。

5 结论

对混凝土行业的认知是随着可持续发展需要而不断增加的。拟展开有关混凝土对建立更可持续生态环境所起的重要作用方面的探讨,这样有助于开发适应性需求,建造出更高质量、更经济和尊重社会环境原则的混凝土结构。

当然,接受混凝土行业的新技术也存在一些障碍。正如前述,建筑业的盈利主要取决于快速的施工进度,而不是通过节约能源和材料来减少寿命周期成本。如果将结构的耐久性和可持续性定为重要目的,那么当前的施工管理就必须考虑转变模式,即由偏爱施工的高速度向无裂缝的混凝土结构转变。

建筑法规不鼓励使用可回收利用的副产品材料。一些规范通常规定了辅助胶凝材料的最大用量,或者水泥的最少用量。

与其他建筑材料相比,混凝土的整体性能优势较明显,但从可持续发展而言,仍需要不断改进。碾压混凝土坝的许多优势使其成为环境友好型的选择,适合21世纪倡导的可持续发展。